Quando se trata de software de simulação, ver para crer

Cansado de andar no botão vermelho? O software de simulação é a chave para configurações de máquina mais seguras e mais curtas.

Em um mundo CNC perfeito, a primeira peça é sempre boa. Não há necessidade de espaços em branco extras ou barstock. Os tempos de configuração são apenas o necessário para trocar algumas ferramentas e carregar um novo programa. Nunca há uma falha, nunca a necessidade de reprogramar um pedaço de código ineficiente. O operador apenas aperta o botão verde e sai uma peça acabada minutos ou horas depois.

Qual é a tecnologia mágica que torna este mundo possível? É chamado de software de simulação e, embora tenha trazido muito poucas lojas ao estado de nirvana de fabricação descrito acima, é um movimento importante nessa direção.

Ao dar aos programadores a capacidade de simular tudo sobre o processo de usinagem - os porta-ferramentas, fusos e torres, a peça de trabalho em constante mudança e as ferramentas de corte movendo-se ao redor e através dela - os desenvolvedores de software estão transformando seus mundos virtuais em preditores altamente precisos de tudo o que ocorrerá uma vez que o botão verde é pressionado. A linha de fundo é clara; se sua oficina não estiver usando um software de simulação de caminho de ferramenta para provar seus programas NC, você não apenas desperdiçará um valioso tempo de produção, mas também colocará em risco máquinas-ferramentas caras e seu registro de segurança.

Fazer seguro

Mas espere, nosso software CAM já tem recursos de simulação, você está pensando. Por que devemos investir dinheiro adicional se nosso sistema atual pode fazer o trabalho? De acordo com Ben Mund, analista de mercado sênior da desenvolvedora de CAD/CAM Mastercam CNC Software Inc. (Tolland, CT), pode haver algumas razões muito boas para fazer exatamente isso.

“A maioria dos sistemas CAM hoje oferece algum nível de simulação de percurso que é perfeitamente aceitável para a maioria das aplicações de usinagem”, disse ele. “A diferença entre este e o software de simulação dedicado é que os pacotes CAM, via de regra, não lêem o código G real pós-processado usado pela máquina-ferramenta. Por causa disso, a simulação de caminho de ferramenta independente fornece uma camada adicional de segurança para trabalhos de valor extremamente alto e aplicações de usinagem complexas. É como fazer uma apólice de seguro.”

No entanto, como tudo na fabricação, o software CAM é cada vez mais capaz, e isso inclui a capacidade de simular mais do processo de usinagem - onde os modelos brutos de estrutura de arame da ferramenta de corte e da peça de trabalho já foram a norma, o Mastercam e outros agora oferecem representações de todo o ambiente de usinagem, incluindo o porta-ferramentas, porta-ferramentas e até mesmo o próprio CNC.

Mund equipara esse desenvolvimento à convergência gradual de CAD e CAM – onde os dois já foram produtos completamente separados, o CAM hoje está se tornando muito semelhante ao CAD e vice-versa.

“Muitas lojas não precisam mais de um sistema CAD autônomo porque seu pacote CAM faz tudo o que eles precisam”, disse ele. “É uma situação muito semelhante com o software de simulação de máquina e caminho da ferramenta – o CAM pode não oferecer a mesma profundidade de verificação, mas, novamente, a menos que você queira esse nível extra de segurança, ele faz o trabalho – e está em constante progresso.”

Agilizando

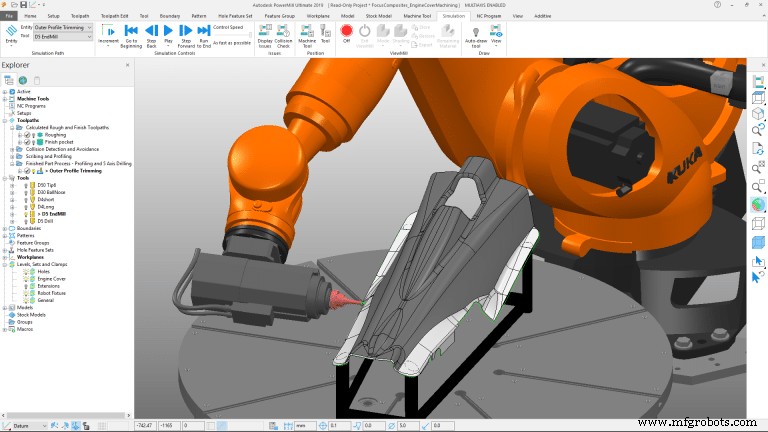

Craig Chester, gerente de produto PowerMill da Autodesk Inc. (San Rafael, CA), concorda com a avaliação de Mund. “Muito poucos de nossos clientes usam pacotes de simulação especializados, pois estão confiantes com a confiabilidade de sua simulação CAM”, disse ele.

A pequena porcentagem de clientes que investem em pacotes independentes normalmente o faz porque possuem várias soluções CAM, talvez de fornecedores diferentes, e uma única solução especializada fornece resultados consistentes, explicou Chester. Esses são geralmente clientes maiores, como empresas aeroespaciais ou de defesa, que também tendem a usar diferentes pacotes CAM para seus tornos fresadoras, centros de usinagem de cinco eixos, equipamentos EDM e assim por diante.

Ironicamente, a maior vantagem do software de simulação autônomo - a capacidade de ler o código G da máquina - também pode ser seu calcanhar de Aquiles.

“A desvantagem de simular fora do programa CAM é que o usuário só descobre problemas depois que a peça foi programada”, destacou Chester. “Se o erro ocorrer no início do processo de usinagem, muitos percursos de ferramenta subsequentes precisarão ser reprogramados. Mas ao simular tudo no programa CAM, esses recálculos desnecessários e caros podem ser evitados.”

Mas não tão rápido. Tom McCollough, diretor de gerenciamento de produtos do grupo de CAM e Manufatura Híbrida da Autodesk, concorda que a simulação integrada dá aos programadores a capacidade de determinar rapidamente os efeitos das mudanças no caminho da ferramenta, mas acrescentou que essa não é uma solução completa e definitiva para uma série de empresas.

“Imagine ter feito semanas de desbaste e semi-acabamento em uma ferramenta automotiva muito grande, apenas para colidir com o estoque nos estágios finais, danificando a peça e o fuso”, disse ele. “Isso pode afetar negativamente não apenas o trabalho em questão, mas outros trabalhos (para outros clientes) na fila. O impacto potencial é enorme, e é por isso que os fabricantes de componentes de alto valor são motivados a obter uma 'segunda opinião' de um software independente.”

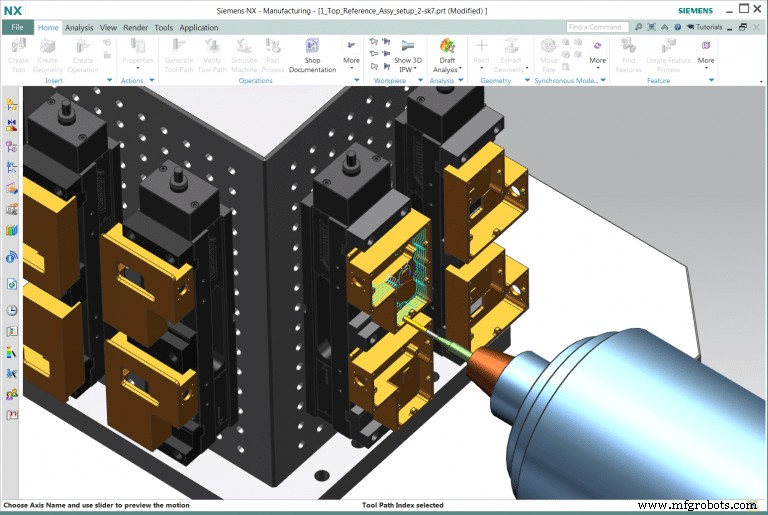

A simulação orientada por código G no NX CAM da Siemens usa os mesmos programas NC que acionam máquinas-ferramentas. A simulação altamente precisa ajuda as empresas a eliminar falhas, melhorar a qualidade das peças e aumentar o tempo de atividade da máquina, de acordo com a Siemens.

Faça-me um Sólida

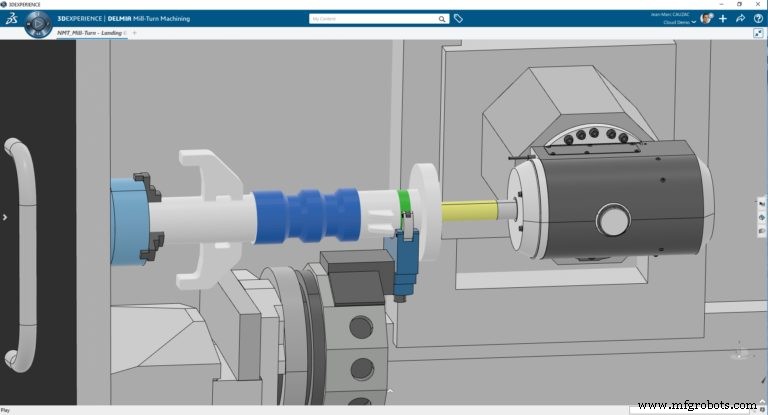

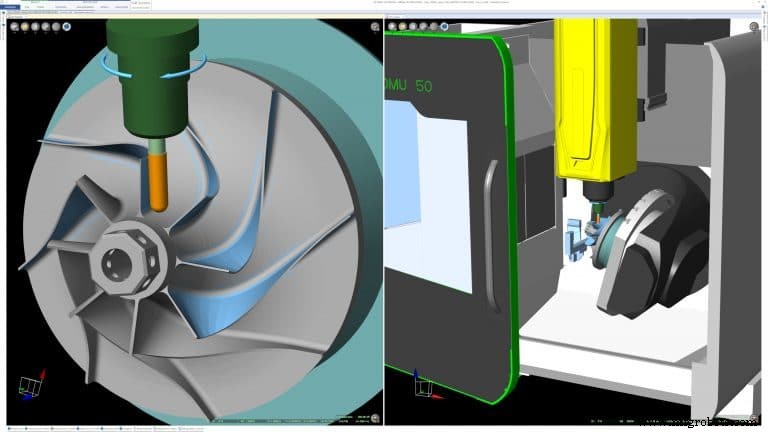

Jean-Marc Cauzac, gerente de função DELMIA na Dassault Systèmes (Waltham, MA), oferece recomendações semelhantes. Assim como os outros fornecedores de software entrevistados para este artigo, os produtos CAM da Dassault Systèmes oferecem recursos de simulação precisos e realistas, com representações 3D completas da máquina-ferramenta, incluindo dispositivos de fixação, mandris e garras e cabeças de indexação.

Cauzac disse que isso é suficiente para a maioria dos fabricantes de peças porque a maioria dos problemas de colisão pode (e deve) ser eliminada bem antes da geração do código de máquina. “Um sistema integrado permite que todos os desafios de acessibilidade e acessibilidade sejam verificados muito cedo na definição do programa, incluindo erros de percurso, como deslocamento rápido no material ou parâmetros de corte excessivamente agressivos, bem como possível colisão entre qualquer um dos elementos listados. .”

Cauzac observou, no entanto, que a simulação CAM integrada é de certa forma limitada:alguns clientes não querem acreditar nas simulações provenientes do software que cria o caminho da ferramenta, temendo que o fornecedor do software não possa ser juiz e júri.

Quando o cliente está usando várias soluções CAM em suas instalações, um único programa de simulação externo – supondo que tenha uma interface precisa com o software CAM – é preferível por sua capacidade de fornecer validação homogênea.

O software de simulação especializado geralmente é mais abrangente do que a simulação baseada em CAM, que tende a ser mais orientada ao caminho da ferramenta e não considera os ciclos fixos e sub-rotinas usados na maioria dos controles.

Argumentos a favor do software de simulação externo à parte, Cauzac sugeriu que os sistemas integrados são mais rápidos e menos propensos a erros. “Eles fornecem continuidade digital perfeita porque todos os elementos 3D usados na simulação têm a mesma fonte”, disse ela. “Não há necessidade de transferência de dados entre dois sistemas, o que incorre em esforço adicional e na possibilidade de perda de informações.”

Use a Força

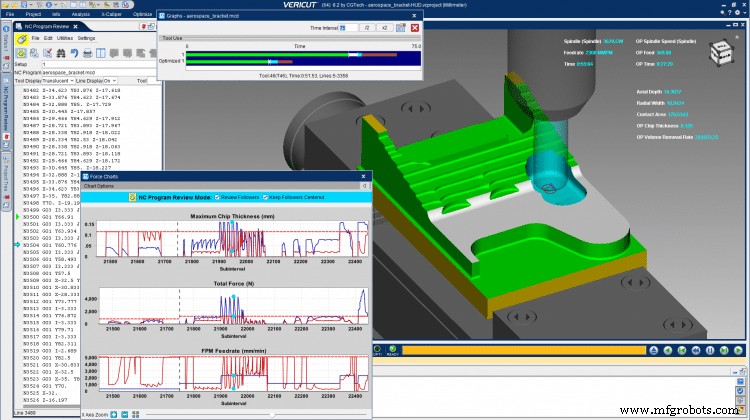

Como Ben Mund, da Mastercam, mencionou anteriormente, ler o código usado pelo controlador da máquina talvez seja o principal diferencial entre software de simulação autônomo e integrado. Alguém com muito a dizer sobre o assunto é Gene Granata, gerente de produto do fornecedor de software de verificação e simulação de caminho de ferramenta VERICUT CGTech Inc. (Irvine, CA).

“Várias pessoas estão tentando dissipar o valor da simulação de terceiros alegando que é desnecessária ou é um exagero”, disse ele. “Mas para obter um gêmeo digital da máquina-ferramenta e do processo de usinagem, você deve incluir coisas como compensação de cinco eixos, comprimento da ferramenta e deslocamentos de fixação, macros e sub-rotinas e como a ferramenta de corte realmente se move no modo de posicionamento, elementos que não são considerados quando as instruções internas do sistema CAM são usadas para construir a simulação.”

Enquanto a discussão continua sobre se as oficinas precisam desse nível de precisão de simulação, a Granata é rápida em apontar algo que eles precisam:otimização. “É um mundo de cachorros comendo cachorros lá fora, e permanecer no negócio geralmente se baseia em margens de lucro muito pequenas. Para esse fim, há um grande foco na otimização do caminho da ferramenta.”

Para a Granata, a otimização não se trata de rotinas específicas de CAM focadas na limpeza efetiva de bolsões e cargas constantes de cavacos, embora sejam partes reconhecidamente necessárias da equação de usinagem. O mais importante, disse ele, é encontrar maneiras de otimizar os caminhos da ferramenta com base no que a máquina-ferramenta é capaz, dado o material da peça e as ferramentas de corte que estão sendo usadas.

É aqui que entra o Force, um módulo de software dentro do conjunto VERICUT que complementa a simulação de percurso da ferramenta e o software CAM, independentemente do logotipo que esteja na caixa.

“Isso representa um nível totalmente novo de inteligência de programação da Indústria 4.0, e a CGTech, assim como outros desenvolvedores de software, estão apenas arranhando a superfície dessa capacidade”, disse ele. “Todo fabricante de ferramentas de corte dirá que suas ferramentas podem ser forçadas com mais força e a otimização é a melhor maneira de conseguir isso.”

Ler o G

Cruzando a barreira entre simulação autônoma e integrada está a Siemens PLM Software Inc. (Plano, TX), que foi um dos primeiros parceiros da CGTech e continua nessa função até hoje. Mas, como explicou o Diretor Sênior de Fabricação de Peças Avançadas da Siemens, Vynce Paradise, a empresa decidiu ao longo do caminho desenvolver sua própria simulação, que é parte integrante de seu software NX CAM.

“Existem muitos bons sistemas CAM por aí e todos oferecem algum nível de simulação de percurso, mas é importante reconhecer que existem vários níveis disponíveis”, disse ele. “Existe a simulação básica onde você pode ver o modelo de estoque, a ferramenta de corte e talvez o porta-ferramentas, cada um se movendo em relação ao outro. Chamamos isso de verificação do caminho da ferramenta e, embora útil, é apenas um ponto de partida.”

Dê um passo adiante e você terá uma verdadeira simulação de máquina, o “gêmeo digital” que Granata da CGTech mencionou e um termo com o qual todos na Siemens estão familiarizados. “É nisso que estamos focando hoje”, apontou Paradise. “Vai além do básico descrito para incluir todos os aspectos da configuração de usinagem, cada um com sua própria cinética e movimento relativo. Muitos sistemas CAM hoje mostram isso, mas o que é diferente do nosso é que estamos postando código NC em tempo real e usando-o para simulação no NX CAM, fornecendo uma solução 'melhor dos dois mundos'."

Paradise ofereceu a seguinte analogia:Se você quer se tornar um piloto de avião, você prefere aprender em um simulador de voo que usa um software genérico de simulação de voo ou em um que reproduz mais de perto o ambiente de controle do avião real? “A simulação integrada ao CAM usando o código G real é muito semelhante ao último e continua sendo a maneira mais completa de replicar o que vai acontecer durante o processo de usinagem.”

Avance

A Spring Technologies Inc. (Boston), adquirida no início deste ano pela fornecedora de soluções de tecnologia Hexagon, é outra desenvolvedora de software de verificação e simulação de máquinas CNC. O gerente geral Silvère Proisy concorda com seus colegas sobre os méritos da otimização do caminho da ferramenta e validação do código G, mas acrescentou várias outras considerações para aqueles que podem estar chutando os pneus em um desses sistemas de software.

A primeira é que a simulação não é apenas para as oficinas com máquinas-ferramentas altamente complexas ou peças caras. “É claro que nossos principais clientes são aqueles com tornos multicanais e centros de usinagem de cinco eixos, mas estamos vendo um aumento nas oficinas que desejam otimizar seus programas NC, e isso inclui aqueles com máquinas básicas de dois e três eixos ”, disse Proisy. “E embora ninguém possa se dar ao luxo de quebrar qualquer equipamento de capital, são as lojas menores que são mais afetadas quando esse evento infeliz ocorre. Nosso software NCSIMUL elimina esse risco.”

A otimização do caminho da ferramenta do software de verificação e simulação de caminho da ferramenta Vericut da CGTech é baseada nas forças de corte projetadas e ajuda a melhorar a vida útil da ferramenta e eliminar a vibração que leva à vibração, de acordo com a empresa.

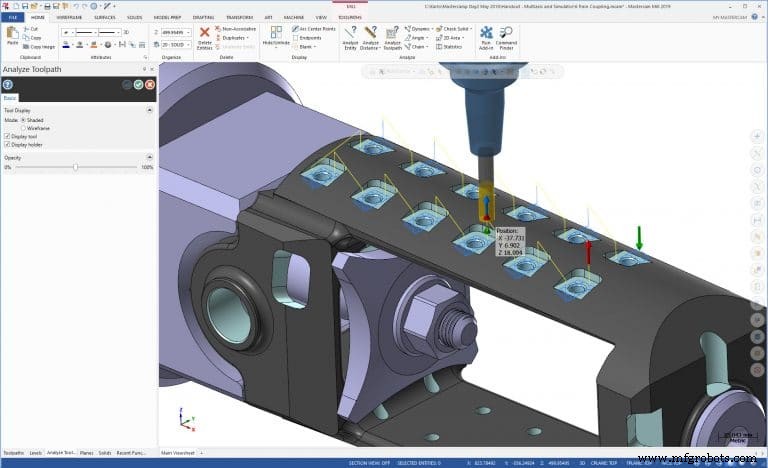

Com a simulação de percurso, os programadores sempre sabem onde a ferramenta estava e para onde está indo, como neste módulo Mastercam.

Para os críticos que sugerem que o uso de software de simulação autônomo é demorado e propenso a erros, Proisy disse que os usuários devem olhar para a automação como o próximo passo na simulação de percurso; instalando o NCSIMUL em um servidor conectado à rede de chão de fábrica, é possível enviar arquivos de percurso para uma “caixa preta” e verificá-los automaticamente - a menos que haja um problema, o único esforço é ler o relatório enviado por e-mail de que o código G está bom para ir. Este é apenas o primeiro passo no caminho da automação.

De acordo com Prosiy, o software de sua empresa atualmente é capaz de reprocessar programas NC para uso em outras máquinas-ferramenta e fazê-lo “com o apertar de um botão”. No futuro, ele prevê uma interface flexível, mas inteligente, que cuidará dessa etapa automaticamente com base em qual máquina o trabalho foi atribuído.

“O terceiro ponto é a conectividade”, disse ele. “Graças à nossa parceria com a Hexagon, prevemos que em breve poderemos extrair dados de sensores na máquina-ferramenta e usar esses valores para atualizar o programa em tempo real. Podem ser deslocamentos de comprimento de ferramenta ou locais de fixação, ou pode ser feedback sobre cargas e vibração do fuso. Ainda não estamos tão longe na Indústria 4.0, mas é definitivamente algo que está por vir.”

Campletando o quebra-cabeça do Sim

Jeff Fritsch, vice-presidente de vendas e marketing da CAMplete Solutions Inc. (Kitchener, ON), também está de olho na Indústria 4.0 e na IIoT (Internet das Coisas Industrial). O software TruePath da empresa “fornece tudo o que é necessário para analisar, modificar, otimizar e simular percursos de ferramentas de cinco eixos em um ambiente 3D integrado”, enquanto seus produtos Lite e TurnMill oferecem funcionalidade semelhante para fresadoras de três eixos e tornos de ferramentas dinâmicas, respectivamente.

Em termos de funcionalidade da Indústria 4.0, porém, é o Sistema de Proteção Inteligente (IPS) do CAMplete que oferece o indicador mais claro da direção que a comunidade de manufatura está tomando. Desenvolvido em parceria com o fabricante de máquinas Matsuura, o IPS aproveita os recursos de simulação do TruePath para fornecer antecipação inteligente com base em dados de máquina em processo. O resultado é um ambiente de máquina praticamente à prova de colisões, mesmo no modo de operação manual, de acordo com Fritsch.

Considerando o aumento do uso de tornos de fresagem complexos e máquinas multitarefas, a simulação de usinagem precisa, como a fornecida pela DELMIA da Dassault Systèmes, é mais importante do que nunca.

Assim como em outros sistemas de simulação, o TruePath lê o código G e verifica se será seguro executá-lo na máquina”, disse ele. “Mas, no final do dia, ninguém pode garantir que o operador realmente coloque a ferramenta adequada no fuso e que a peça esteja localizada onde deveria estar.”

O IPS trabalha em conjunto com o TruePath para eliminar esse possível problema, disse ele. Em vez de depender do sistema CAM para vários valores, há uma conexão de fibra óptica de alta velocidade diretamente ao controlador da máquina - não há necessidade de fazer suposições sobre deslocamentos ou valores macro porque eles são lidos em tempo real e a máquina é parada com segurança antes da posição problemática.

Embora ainda não esteja disponível para outras marcas de máquinas, o IPS está chegando, assim como o apalpador de máquina inteligente que medirá peças, fará os deslocamentos apropriados e executará novamente automaticamente qualquer parte do programa necessária para corrigir uma condição fora da tolerância.

“Isso não é diferente do que um operador humano faria, mas estamos fazendo isso com software”, disse Fritsch. “No momento, estamos construindo essa lógica para que a máquina possa começar a confiar no feedback automatizado para tomar decisões, melhorando a qualidade das peças e reduzindo os tempos de ciclo e os custos operacionais. As oficinas não deveriam ter que usinar duas ou três peças para fazer uma boa, ou perder tempo tirando peças da máquina para serem medidas – deveria ser a primeira parte, a parte boa, sem toda a interação humana. Esse é o nosso objetivo.”

Sistema de controle de automação

- 10 empresas que oferecem software de simulação de impressão 3D de ponta

- Quando se trata de criptografia, diga não ao status quo

- O que torna um software de simulação de robô Top of the Line?

- Usando o software de simulação do robô 3DG para planejar a automação robótica

- Ver para Crer

- 10 Considerações ao planejar o software ERP

- Programação de geometria 3D sem software CAD/CAM

- Omron lança software de simulação para fábricas automatizadas

- O Reino Unido está ficando para trás quando se trata de robôs industriais?

- SinuTrain – Software de simulação CNC da Siemens