Caminhos de ferramenta mais rentáveis

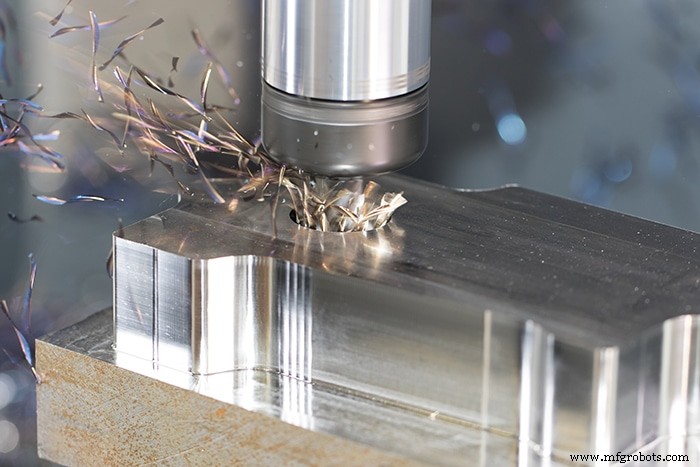

Fresamento Adaptativo. Movimento Dinâmico. hyperMILL. Moagem de lucro. VoluMill. Usinagem de forma de onda. Se você é uma das pessoas sortudas que usina peças para ganhar a vida, as chances são de cerca de 50-50 de que você está usando uma dessas ou uma tecnologia de programação de alto desempenho comparável para gerar afinamento de cavacos, engajamento contínuo, Percursos de ferramenta de corte de baixa profundidade radial para os centros de usinagem de sua oficina.

Não vamos pesar sobre os benefícios de um sistema CAM versus outro, porque todos eles são muito bons - muito melhores, na verdade, do que o que estava disponível até uma década atrás (como é verdade com quase tudo em indústria de usinagem). Dito isso, dê a eles uma chance e cada fornecedor de CAM listará um punhado de recursos que tornam seu software o melhor, com facilidade de uso, maior produtividade e precisão do caminho da ferramenta entre os benefícios. Qual está certo? A resposta é bem simples:depende.

Nenhum argumento aqui

Novamente, não tentaremos resolver o argumento hoje. Apenas cortes de teste cuidadosamente construídos ou talvez anos de uso diário encerrarão essa discussão frequentemente acalorada e, mesmo assim, sua milhagem pode variar. Uma questão mais importante é esta:você está aplicando a tecnologia corretamente? O pacote CAM escolhido está oferecendo os maiores benefícios possíveis para seus usuários, ou está sendo retido pela má seleção de ferramentas de corte, suporte de trabalho fraco, porta-ferramentas cansados ou até mesmo pela própria máquina-ferramenta?

Existem algumas razões muito boas para descobrir. John Giraldo, engenheiro aeroespacial da Sandvik Coromant Co., Fair Lawn, N.J., disse que um fabricante aeroespacial de Nível II com o qual trabalhou recentemente aumentou a produtividade de usinagem em 198% em um componente Waspaloy LPT (turbina de baixa pressão) após adotar um percurso de ferramenta de alta eficiência estratégia usando uma das fresas de topo Plura HFS da Sandvik Coromant. E um fornecedor de automobilismo Nível IV usou uma abordagem semelhante para dobrar a vida útil da ferramenta e triplicar o rendimento ao usinar cubos de roda de titânio.

“Tem havido uma demanda crescente na indústria aeroespacial por fresamento lateral de alto avanço em ligas à base de titânio e níquel”, disse ele. “Os percursos tradicionais não funcionam bem nesses materiais difíceis de usinar, daí a necessidade de desenvolvimento de novas estratégias de programação que não apenas mantenham a eficiência e a produtividade, mas também reduzam quaisquer impactos negativos no desgaste da ferramenta.”

No entanto, são mais do que fabricantes de aviões e naves espaciais que estão em busca de caminhos de ferramentas novos e mais eficazes. Giraldo observou que a indústria automotiva pressiona continuamente seus fornecedores para reduzir os custos de produção, um esforço que atinge fornecedores de ferramentas de corte e fornecedores de CAD/CAM. E embora os fornecedores tenham aceitado amplamente o desafio, muitas vezes é difícil para as oficinas adaptar essas tecnologias avançadas de usinagem a equipamentos mais antigos, não importa encontrar tempo para testar e validar novos processos.

Explorando as sinergias

Jay Ball, gerente de produto norte-americano para fresamento de sólidos na Seco Tools LLC, Troy, Michigan, concordou. Ele disse que pelo menos metade de todas as lojas permanecem fiéis aos seus métodos de programação testados e comprovados, agora com décadas de idade, ou porque ainda não acreditam nas técnicas de programação de hoje, ou porque seus equipamentos são simplesmente incapazes de atingir o nível significativamente mais alto. taxas de alimentação necessárias para implementá-los.

“É uma pena quando você recebe uma ligação de alguém que leu um artigo de revista ou assistiu a um vídeo sobre usinagem de alta eficiência e está animado em tentar, mas então você chega à oficina e descobre que o equipamento CNC é antiquado , seus porta-ferramentas têm dez anos e você sabe que há poucas chances de aplicar efetivamente uma dessas estratégias”, disse ele. “Pior, talvez você tente de qualquer maneira e isso deixe o cliente desapontado, e eles evitarão tentar novamente assim que adquirirem uma nova máquina.”

A relação de co-dependência envolvendo o caminho da ferramenta, ferramenta de corte, porta-ferramentas e centro de usinagem é algo que muitos na indústria ignoram, embora todos os entrevistados para este artigo concordem que é bastante real. Apesar disso, a pressão é alta para desenvolver caminhos de ferramenta novos e eficazes. Ball disse que “praticamente qualquer fornecedor de CAM” hoje tem alguma forma de usinagem de alta eficiência em sua oferta e que eles não podem competir sem ela, tornando necessário que a Seco Tools e seus concorrentes desenvolvam ferramentas de corte de alto desempenho.

Para Ball, isso vem na forma de contagens de canais muito além das fresas de topo tradicionais de quatro canais, com versões de cinco, seis, sete ou nove canais prontamente disponíveis. Fresas de alta velocidade, alto avanço, alta eficiência e alto desempenho projetadas e otimizadas para estratégias de fresamento avançadas também são cada vez mais comuns, geralmente com passo variável, projetos de hélice variável para reduzir os harmônicos produtores de trepidação que podem ocorrer durante o corte aço e superligas a centenas de polegadas por minuto.

Ampliação

Apesar da sugestão de Ball de que uma porcentagem infelizmente grande de lojas ainda não entrou na onda da alta eficiência, ele afirmou que essas estratégias estão se tornando mais populares à medida que maquinistas e programadores se acostumam com o conceito e como aplicá-lo. “Mais e mais pessoas estão sendo expostas à tecnologia todos os dias e, uma vez que reconhecem que as reduções de tempo de ciclo de 40% ou mais são bastante típicas, você verá ainda mais delas embarcando”.

Alguém que sabe tudo sobre isso é Ben Mund, analista de mercado sênior da desenvolvedora da Mastercam CNC Software Inc., Tolland, Connecticut. Ele disse que a tecnologia Dynamic Motion na Mastercam mencionada anteriormente continua a crescer em popularidade e capacidade, acrescentando que “nós introduzimos uma ampla variedade de novos caminhos de ferramenta, juntamente com refinamentos dos existentes no ano passado, todos voltados para aumentar as taxas de remoção de metal ou melhorar nossas capacidades de mistura e revestimento.”

Mund observou que os aumentos de produtividade estão sempre disponíveis, independentemente da idade da máquina e do estilo de cortador usado, e afirmou que o Dynamic Motion é quase universalmente aplicável. “Não vai falhar porque você está usando uma ferramenta de corte mais barata ou máquinas CNC de baixo custo, mas os benefícios definitivamente diminuirão à medida que a configuração se tornar menos do que ideal.”

Por cima de um barril

Ele foi rápido em apontar que, embora sua afirmação seja verdadeira ao usar o Fresamento Dinâmico para desbaste, usinagem 2D e trabalho de semi-acabamento 3D, o “acabamento acelerado” da Mastercam é outra situação completamente diferente. Nesse cenário, os caminhos da ferramenta normalmente exigem uma geometria de corte específica para alcançar os resultados desejados.

Um exemplo disso é o corte em barril, também conhecido como corte de ferramenta de segmento circular. Mund observou que a Mastercam trabalhou agressivamente com fabricantes de ferramentas de corte para definir e testar essas e outras “cortadoras moldadas” para uso em fabricação de moldes, usinagem médica e aplicações de acabamento aeroespacial. Essas ferramentas oferecem aos usuários a capacidade de produzir “acabamentos de alta precisão em menos tempo” do que os métodos tradicionais de revestimento.

Ele explicou que essa política de portas abertas se estende a todos os produtos de software da Mastercam. “Por exemplo, também trabalhamos com um fornecedor líder de ferramentas de corte há alguns anos ao desenvolver nosso mecanismo de caminho de ferramenta Dynamic Motion”, disse ele. “Estávamos tendo problemas com o controle de cavacos e alcançando profundidade rapidamente durante alguns testes internos, então sugerimos que eles fizessem alguns ajustes na geometria da fresa.”

Como se viu, o fornecedor de ferramentas de corte acabou adicionando uma ponta de alta velocidade à sua linha de fresas de topo sem vibração. Mund e sua equipe também aprenderam algumas coisas, que desde então incorporaram aos recursos do Mastercam. “Esses dois são ótimos exemplos das sinergias que existem entre fornecedores de hardware e software, onde cada participante acaba com um produto muito melhor como resultado”, disse Mund.

O grande vai-e-vem

Thomas Raun, gerente nacional de produtos para usinagem da Iscar Metals Inc., Arlington, Texas, é outro que acredita firmemente em parcerias entre empresas que fabricam produtos complementares.

“Deve haver um vaivém contínuo”, disse ele. “Às vezes, são os recursos de seu software que impulsionam nosso desenvolvimento como fabricante de ferramentas de corte e, às vezes, é o contrário. De qualquer forma, estamos completamente abertos a trabalhar com desenvolvedores de CAM e fabricantes de máquinas-ferramenta, se isso significar melhorar a produtividade de nossos clientes.”

Como Ball da Seco mencionou, Raun disse que um dos desenvolvimentos mais recentes na geometria da ferramenta de corte - mais canais - surgiu diretamente do engajamento radial leve e das altas taxas de avanço do fresamento trocoidal. A Iscar levou essa ideia um passo adiante, oferecendo fresas de topo de metal duro com um canal para cada milímetro de diâmetro, ferramentas que, no estilo clássico de “galinha ou ovo” são, na maioria das vezes, eficazes apenas com fresamento trocoidal.

“É claro que, depois de dar o primeiro passo para o fresamento de alta eficiência, a próxima coisa que você vai procurar é um maior engajamento axial, de modo a maximizar a remoção de metal”, disse ele. “Por causa disso, estamos vendo fresas de topo com comprimentos de corte de quatro e seis vezes o diâmetro – essas ferramentas estavam disponíveis antes, mas eram principalmente para aplicações de nicho. Agora eles são bastante comuns. O desafio aqui, porém, é que os chips podem ter vários centímetros de comprimento; eles se acumulam muito rápido e são difíceis de remover da zona de usinagem, então tivemos que desenvolver fresas de topo com canais entalhados, que dividem os cavacos em peças gerenciáveis.”

Iscar está trabalhando com desenvolvedores de software de outras maneiras também. Raun apontou para a criação, anos atrás, de bibliotecas contendo geometrias de ferramentas e parâmetros de corte para inclusão em uma variedade de pacotes CAM populares. Isso coloca dados importantes do aplicativo a alguns cliques do mouse, disse ele, e como não há mais a necessidade de digitar manualmente esses valores, isso essencialmente “poka yokes” do processo de seleção de ferramentas e determinação de alimentação e velocidade.

Apesar disso, Raun sugeriu levar esses valores com cautela. “Os programadores geralmente entendem as taxas de avanço mais altas necessárias para fresamento de alta eficiência, mas tendem a ignorar o potencial de maiores velocidades de superfície”, disse ele. “Uma boa regra geral é dobrar a velocidade de corte recomendada ao usar um passo de 10% e até triplicar em 5%. É claro que isso depende da máquina-ferramenta, porque muitas delas não conseguem atingir as taxas de avanço necessárias para manter a espessura adequada dos cavacos nessas velocidades mais altas do fuso, especialmente em peças menores e geometrias complexas. Nessa situação, você acabará subalimentando a ferramenta, o que leva a atrito e desgaste prematuro.”

Enlouquecendo

Quando se trata de comprar máquinas-ferramenta com base apenas em suas taxas de alimentação e velocidades de deslocamento rápido, vale a pena olhar além da planilha, de acordo com Wade Anderson, gerente especialista de produtos da Okuma America Corp., Charlotte, Carolina do Norte. sobre as taxas de alimentação, e é por isso que o deixa “absolutamente maluco” quando os compradores de máquinas-ferramenta baseiam suas decisões de compra apenas em um gráfico que compara valores como taxa de alimentação máxima e velocidades de deslocamento rápido. “Você não pode, sob nenhuma circunstância, provar qual é a melhor máquina-ferramenta olhando para uma planilha”, disse ele.

É verdade que comparar as especificações do equipamento é uma etapa essencial no processo de avaliação da máquina-ferramenta, mas não é até que os cavacos comecem a voar que a coragem de uma máquina pode ser realmente testada. Isso só é possível através de cortes de teste realistas, preferencialmente usando seu material, embora não necessariamente com suas ferramentas de corte e percursos. A menos que sua oficina esteja totalmente atualizada na curva de fresamento de alta eficiência, qualquer demonstração de máquina provavelmente (e esperançosamente) introduzirá métodos de programação, suporte de ferramentas e ferramentas de corte com as quais sua oficina pode não estar familiarizada – tecnologias que são absolutamente necessárias se você re para ser bem sucedido.

Você pode pensar nisso como um triângulo, explicou Anderson, com o construtor da máquina, o sistema CAM e as ferramentas de corte como três componentes igualmente importantes. “Obviamente, existem outras variáveis, como fixação e fluidos de corte, que entram na equação de usinagem, mas são essas três que tendem a desencadear inovações que os outros devem perseguir e, finalmente, superar”, disse ele.

Para qualquer aplicação que utilize altas taxas de avanço, afinamento de cavacos e estratégias de fresamento trocoidal, Anderson recomenda um centro de usinagem que tenha um design de fuso superior com cone de contato duplo e conexão de face, uma estrutura de máquina com as características adequadas de massa e escoamento de cavacos necessárias para altas taxas de remoção de metal e um controle capaz de suportar velocidades extremas de processamento.

Esta última parte reitera o que Raun aludiu anteriormente, que só porque você programa uma certa taxa de alimentação não significa que a máquina-ferramenta irá alcançá-la. “Para Okuma, é importante fornecer uma plataforma capaz de lidar com quaisquer inovações que os fornecedores de CAM e ferramentas de corte tragam ao mercado”, disse Anderson. “Isso significa um controle de máquina e sistemas servo capazes de lidar com as enormes quantidades de dados que vêm com controle de movimento dinâmico e curvas avançadas de aceleração/desaceleração e solavancos que permitem que a máquina atinja seu potencial máximo.”

Há também a longevidade a considerar. Uma coisa é ver uma demonstração dinâmica de fresamento de alta velocidade; outra bem diferente é lidar com esse tipo de trabalho ao longo de vários anos. Disse Anderson, “Se a máquina não tiver massa suficiente, ou a conexão do fuso não estiver correta, ou o controle não puder acompanhar, os resultados serão inferiores ao ideal. Todas as variáveis devem estar em equilíbrio para realizar plenamente o potencial das tecnologias mais recentes e fazê-lo a longo prazo.”

Olá velho amigo

Ter a máquina-ferramenta certa também abre as portas para ferramentas de corte antes consideradas adequadas apenas para aplicações especiais. Martin Dillaman, gerente de engenharia de aplicações e gerente de projetos da Greenleaf Corp., Saegertown, Pensilvânia, disse que a cerâmica se enquadra nessa categoria.

“Na semana passada estávamos discutindo como, nos últimos cinco a dez anos, as máquinas-ferramentas finalmente alcançaram as ferramentas de corte de cerâmica”, disse ele. “Graças a velocidades mais altas do fuso e maior rigidez da máquina, podemos aplicar essas ferramentas de forma mais eficaz do que no passado. Portanto, não apenas mais lojas agora podem usar nossos produtos, mas também temos a oportunidade de desenvolvimento adicional”.

Dillaman apontou vários desses desenvolvimentos, muitos dos quais foram gerados pelo trabalho da Greenleaf com seus clientes e seus fornecedores de CAM. Isso inclui cerâmicas temperadas por fase que podem absorver melhor o choque associado às operações de fresamento, fresas intercambiáveis de alto cisalhamento, uma linha de fresas de topo Excelerator de passo fino que será lançada ainda este ano e até mesmo uma incursão em ferramentas de corte de metal duro com o Hushcut da empresa geometrias de redução de vibração.

“Definitivamente, estamos vendo um aumento no número de clientes migrando para estratégias de fresamento de alto desempenho e estamos trabalhando para apoiá-los da maneira que pudermos”, disse ele. “Vamos conversar com seus programadores e maquinistas para ajudá-los a desenvolver a melhor abordagem de usinagem para qualquer material que estejam cortando e qualquer software que estejam usando, mesmo que isso signifique pedir ao nosso departamento de engenharia uma solução personalizada. Muitas lojas estão empurrando o envelope hoje em dia, e é nosso trabalho dar a elas o maior sucesso possível.”

Sistema de controle de automação

- Mais automação =Robôs mais capazes

- Usinagem CNC de 5 eixos

- Usinagem de metais preciosos

- Diferentes tipos de percursos dinâmicos para otimizar a usinagem CNC

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- Serviços de usinagem CNC garantem precisão em peças mais complexas

- Usinagem CNC aeroespacial:peças leves de titânio e muito mais

- Usinagem de árvore de cames mais eficaz

- 26 dicas de usinagem CNC que vale a pena coletar

- Prototipagem