Empresa de robôs cria software compatível com a Indústria 4.0

A FANUC tornou real uma das promessas da Indústria 4.0, a manutenção preditiva de equipamentos de fábrica, com a sua solução Zero Down Time IoT. O ZDT pode ser aplicado a qualquer um dos braços robóticos da FANUC e seus periféricos.

Para ajudar com o restante da automação em uma fábrica, ainda este ano a empresa de robótica disponibilizará o sistema Intelligent Edge Link and Drive (FIELD) da FANUC, uma plataforma gratuita e de código aberto para desenvolvedores de terceiros usarem para escrever aplicativos que irá coletar e analisar dados de outros equipamentos automatizados.

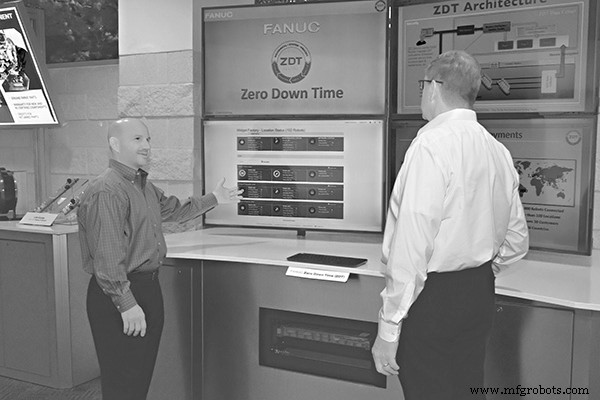

Manufatura Inteligente sentou-se com Joe Gazzarato, diretor de engenharia da ZDT na FANUC America, para saber mais.

Joe, o que é ZDT?

“ZDT” significa “Zero Down Time”. Com os fabricantes operando constantemente agora, 24 horas por dia, 7 dias por semana, 365 dias por semana, tentando atender à demanda, qualquer tempo de inatividade inesperado pode custar-lhes a produção. Com o ZDT, monitoramos a integridade mecânica, do sistema e do processo de nossos robôs para eliminar o tempo de inatividade inesperado.

Temos mais de 21.000 robôs conectados ao ZDT em mais de 100 locais de clientes em 16 países diferentes.

Monitoramos esses robôs e, se um problema for previsto por nossa análise, nosso sistema ZDT notificará o cliente e nossa equipe de serviço para que possamos resolver o problema antes que ocorra qualquer tempo de inatividade inesperado. Já economizamos mais de US$ 85 milhões para os clientes ao identificar problemas que acreditamos que levariam a um tempo de inatividade inesperado.

Como você conseguiu isso?

Estamos trabalhando no ZDT há pouco mais de quatro anos. Começamos com apenas 500 robôs, com 50 robôs em cada um dos 10 locais.

Criamos softwares para nossos robôs que produzem mensagens contendo dados importantes. Esses robôs enviam suas mensagens para um coletor de dados que está dentro da fábrica do cliente. Os dados ZDT

O trabalho do Collector é criptografar e enviar as mensagens para nosso data center na nuvem, onde são armazenadas e analisadas automaticamente usando programas escritos por nossos engenheiros.

Se uma das análises determinar que há um problema, os e-mails são enviados para o cliente e nossa equipe de atendimento e um de nossos técnicos de atendimento liga para o cliente para garantir que ele entenda o que o alerta significa, como confirmá-lo e como resolvê-lo. Além disso, se o cliente precisar de assistência, o técnico pode providenciar o envio de peças ou suporte ao local para que possamos resolver o problema antes que ocorra qualquer tempo de inatividade.

Quais tecnologias específicas tornam o ZDT possível?

O ZDT Data Collector tem requisitos de largura de banda muito baixos. Algumas outras implementações em torno de big data transmitirão dados constantemente a uma taxa de milissegundos. ZDT não é projetado assim. Coletamos menos de 500 megabytes de dados do robô em um ano. Além disso, o coletor de dados pode ser executado em um computador pequeno. Não requer muito em termos de recursos de computação.

Outra chave é nossa infraestrutura em nuvem. As ferramentas que usamos para ingerir e armazenar os dados para análise são realmente importantes. Garantimos que os dados sejam organizados de forma a mantê-los seguros quando armazenados e eficientes para uso por nossos programas analíticos.

Nossas análises são provavelmente uma das partes mais importantes do ZDT e a chave para nosso sucesso até agora. Eles são escritos pelos mesmos engenheiros que desenvolvem nosso software de controlador de robô. Os engenheiros da FANUC com anos de experiência em robótica escreveram os programas analíticos que analisam os dados que recolhemos. Sua experiência em escrever software de robô os ajudou a se tornar muito bons em escrever as análises dos dados produzidos por nossos robôs.

Existem outros usos para os dados coletados no processo ZDT?

O ZDT também faz muitas outras coisas. Criamos muitas funções para ajudar os clientes a aumentar sua produtividade, otimizar seus recursos de manutenção, reduzir seu esforço de suporte e prolongar a vida útil de seus robôs.

Um bom exemplo é nossa análise de mudança de processo. Uma experiência comum para muitos de nós que trabalhamos com equipamentos de automação é aparecer no local de trabalho e descobrir que seu sistema não está fazendo a taxa ou está fazendo algo diferente do que estava fazendo no dia anterior. E você pergunta por aí e obtém a mesma resposta. "Eu não toquei nele" ou "Ninguém mudou nada." Sem ZDT, as pessoas precisam realizar sua própria análise para descobrir o que mudou.

Com o ZDT, nossos clientes sabem com certeza se algum de seus robôs foi alterado porque estamos registrando todos os tipos de dados dos robôs todos os dias. Quando um robô é alterado, eles saberão exatamente qual programa ou configuração foi alterado, juntamente com a data e a hora em que isso aconteceu, para que provavelmente possam determinar quem fez a alteração e também saber o valor original. Tudo isso torna muito fácil para o cliente colocar as coisas de volta muito rapidamente.

Meus dados estão seguros?

O coletor de dados ZDT, que pode ser bloqueado pelo firewall do cliente, criptografa os dados conforme são enviados ao nosso data center e é apenas um serviço de saída.

Além disso, pense no ZDT como somente leitura. Só podemos ver as informações coletadas pelos robôs. Não podemos mudar nada.

Quando a FANUC diz que os usuários do ZDT podem acessar informações de diagnóstico em toda a empresa, está se referindo a robôs e não a outros equipamentos na fábrica?

Normalmente, mas na verdade projetamos o ZDT para que os clientes possam rastrear alguns de seus equipamentos periféricos.

Digamos que o pacote de vestimenta de um robô inclua linhas de ar externas e cabos elétricos que transportam energia até o final do ferramental do braço. Você pode associar o desgaste da embalagem do vestido com os dados do robô. Por exemplo, depois que o robô se moveu tantos milhares de graus ou torceu seu pulso tantos milhares de vezes, ZDT pode notificar o cliente que a condição foi atendida e ele pode enviar alguém para inspecionar o pacote do vestido.

Sem o ZDT, você pode realizar a manutenção periodicamente, mas com o ZDT você o inspecionaria com base em como o robô está sendo usado. Assim, os clientes estão otimizando o uso de seus recursos de manutenção e fazendo manutenção quando necessário e não apenas por causa do tempo decorrido do calendário.

Além disso, embora o ZDT não colete dados de outros equipamentos, a FANUC está se preparando para lançar tecnologia ainda este ano, projetada para fazer exatamente isso.

Como você descreveria o sistema FIELD?

FIELD é uma plataforma que estamos lançando nos EUA este ano. Ele foi projetado para coletar dados de qualquer componente habilitado para rede, incluindo robôs, controladores de solda, PLCs e sensores, e não necessariamente equipamentos FANUC. Qualquer dispositivo habilitado para rede em uma instalação pode compartilhar seus dados com o sistema FIELD, que será executado internamente na planta.

A FANUC disponibiliza kits de desenvolvimento de software para que terceiros possam escrever aplicações que acedam a esses dados e façam coisas que agreguem valor ao cliente. O ZDT é um exemplo do valor que a FANUC está fornecendo através do uso desse tipo de dados, mas achamos que existem milhões de possibilidades para o que as pessoas podem fazer com dados de equipamentos de fabricação. O sistema FIELD foi projetado para possibilitar que outras empresas desenvolvam seus próprios aplicativos e os vendam aos fabricantes.

Existem dois servidores diferentes disponíveis para o sistema FIELD. Um deles, o FIELD Base Pro, pode conectar até 30 dispositivos. Também oferecemos suporte a um Unified Computing Server da Cisco que pode suportar até 150 conexões de dispositivos. Eles podem ser agrupados para que as informações possam ser compartilhadas entre os servidores.

Existem muitas plataformas IoT diferentes por aí, mas o sistema FIELD da FANUC é único pelas várias vantagens que oferece.

- Ele é executado dentro da fábrica. Outros são executados na nuvem, como o ZDT. Como os aplicativos FIELD serão executados dentro da fábrica, os aplicativos podem ser muito mais responsivos. Eles estão obtendo seus dados quase em tempo real e podem analisá-los e tomar decisões muito rapidamente. Eles também não dependem de uma conexão com a Internet.

- A FANUC tornou a plataforma FIELD totalmente aberta. Haverá uma Associação de Parceiros do sistema FIELD onde as pessoas que desejam escrever aplicativos ou integrar o sistema FIELD em seus sistemas ou com seus dispositivos poderão fazer isso. Não há custo para ser membro.

- O sistema pode se conectar a qualquer dispositivo habilitado para rede. Muitas das outras plataformas existentes suportam apenas alguns protocolos ou alguns protocolos padrão, mas o FANUC também inclui a capacidade de os fabricantes de dispositivos escreverem seu próprio protocolo. Portanto, se não houver um driver existente para conectar seu dispositivo ao sistema FIELD, você poderá criar um. E esse kit do desenvolvedor está disponível gratuitamente para fabricantes de dispositivos.

A ideia é criar essa comunidade de dispositivos e desenvolvedores de aplicativos para ampliar os recursos de fabricação.

Sistema de controle de automação

- Soluções de software da Indústria 4.0:Quem sabe melhor do que os usuários?

- GE lançará $ 1.2B IIoT Company

- Sepro lança aplicativos para aprimorar o software do robô

- Collaborative Robot Marketplace adiciona software de monitoramento

- A ascensão do robô:investindo em automação disruptiva

- O software B&R utiliza melhor o potencial dos robôs

- Mitsubishi Electric compra empresa de software americana Iconics

- Software de IHM moderno impulsiona a indústria 4.0

- Epson cria robô autônomo de dois braços para fabricação de alta tecnologia

- O compartilhamento de conhecimento na empresa, no setor