Dificuldades que surgem no design de transporte

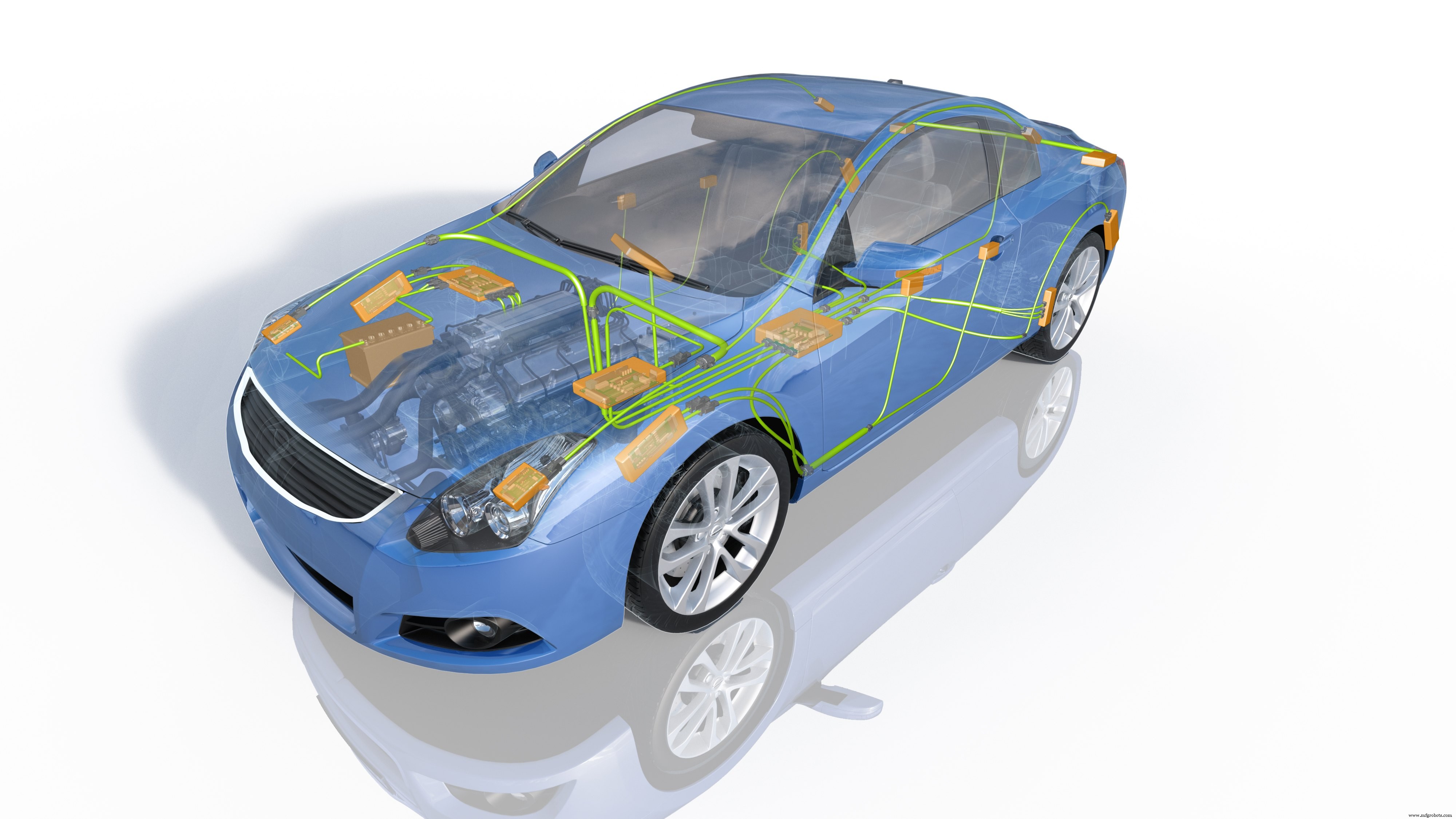

Visão geral de componentes eletrônicos internos e externos

O sistema elétrico automotivo externo é geralmente relacionado a dois tipos. Existem sistemas dedicados à funcionalidade e outros à segurança. Os sistemas de funcionalidade são aqueles que permitem que o veículo funcione corretamente durante a condução.

-

Sistema de ignição (bobina de ignição, conjuntos de bobinas, velas e fios)

-

Gerenciamento do motor (injeção de combustível, sistema de resfriamento, controle do acelerador, etc.)

-

Eletrônica de transmissão (mudança automática de marcha)

-

Eletrônica do chassi (ABS, TCS, EBD, ESP)

-

Eletrônicos para assistência ao motorista (limpadores, espelho ajustável, luzes indicadoras)

Os veículos modernos têm um sensor para tudo, desde a pressão dos pneus nas rodas até a voltagem da bateria. Eletrônicos internos são normalmente usados para o conforto do passageiro, assistência ao dirigir e propósitos de entretenimento. O rádio, os controles HVAC, o painel e os controles do driver estão todos incluídos nesta categoria. Se alguém já dirigiu um veículo, esses componentes são familiares. A história curta é que a era dos sistemas mecânicos está crescendo em um conto de fadas distante e os veículos modernos requerem uma grande quantidade de efeito para fazer esses sistemas eletrônicos funcionarem adequadamente. Vamos dar uma olhada em alguns dos problemas que os engenheiros e fabricantes enfrentam ao conectar esses dispositivos.

Espaço e espaço livre limitados

Com o aumento dos veículos com economia de combustível, a necessidade de veículos leves e com alto consumo de combustível está em alta. As empresas estão se tornando cada vez mais competitivas em ter veículos leves que exigem um mínimo de demanda de combustível. Isso geralmente significa que os componentes e as estruturas do veículo estão ficando mais compactos e o espaço de armazenamento interno para a colocação dos componentes está sendo limitado.

Os sistemas eletrônicos estão sendo colocados com base em um local padrão (luzes, limpadores) ou na disponibilidade de um local (baterias e caixas de relé). Esses sistemas devem operar simultaneamente ou independentemente e são conectados a outros por meio de uma fonte de alimentação comum. Ter fios em todo o veículo é comum e pode ser um desafio para engenheiros elétricos.

Em um sentido prático, existem quatro tipos comuns de problemas de folga para a fiação.

-

Liberação para instalação

-

Espaço livre para fiação

-

Liberação para Operação

-

Liberação para serviço

Vamos nos aprofundar um pouco mais nas folgas encontradas nos veículos modernos e nas perguntas que precisam ser feitas ao projetá-los.

Liberação para instalação

Isso se resume a uma questão de espaço. Há espaço suficiente para o componente que você deseja? Existem obstruções? As portas, capô e outros corpos móveis podem operar em sua amplitude de movimento projetada, sem interferência? Os componentes devem ser instalados antes ou depois de outro para evitar interferência durante a instalação?

Liberação para fiação

Depois que o componente estiver instalado, você pode obter a fiação associada a ele? Há espaço suficiente para os conectores da fiação? Há espaço suficiente para a realização da manutenção? Há espaço suficiente para o chicote de fiação após a instalação dos conectores? Há espaço para curvas do chicote de fiação?

Liberação para operação

Se o componente for uma chave ou botão, você pode alcançá-lo em uma posição normal de direção? O componente adjacente causará interferência ao tentar operar tal componente? Pode ser operado com o motorista de luvas? As operações de componentes interferem em outras?

Liberação para serviço

Se um componente falhar, é possível substituí-lo? Há espaço ao redor do componente para fazer ajustes? Há espaço para desconectar os conectores de fio para fins de teste?

Autorização precisa de consideração

Há muito que pensar ao designar a localização do conector e do chicote de fiação. Certificar-se de que o posicionamento não interfira com outros designs é importante, assim como a funcionalidade do dispositivo. Facilidade de serviço, manutenção e interação pessoal têm seu lugar apropriado no local do componente.

Impacto ambiental

Os veículos produzem grandes quantidades de calor e podem danificar a fiação e os componentes se não forem tomados cuidados durante a colocação do projeto. Não é novidade que um veículo deve funcionar com o auxílio do sistema de gerenciamento do motor localizado sob o capô. Sensores para os freios, suspensão e transmissão experimentam uma quantidade imensa de movimento que pode quebrar a fiação e os componentes com carga mínima. Projetar sistemas para acomodar esses cenários é crucial para manter o sistema intacto.

Geração de motor térmico

O calor gerado pelo motor pode derreter através do isolamento e dos conectores de plástico em segundos com contato direto. A temperatura de um motor pode facilmente exceder a temperatura de fusão dos conectores de plástico. Projetar a localização dos componentes a uma distância segura do motor é crucial, especialmente porque o espaço da fiação é limitado sob o capô. O local de montagem dos conectores quase deve existir em um estado semi estático. Onde o movimento da fiação é limitado por braçadeiras de montagem instaladas em componentes, ou locais, que experimentam transferência de calor mínima do motor.

Falha de componente por meio de movimento mecânico

“As rodas do ônibus dão voltas e mais voltas”, esta frase não é um simples verso de uma canção infantil, mas tem verdadeiro mérito no movimento de rotação produzido pelas rodas do veículo. Os sensores são posicionados próximo ou dentro do aro da roda para determinar a velocidade de rotação que informa o acionamento da velocidade do veículo. Esses pequenos dispositivos frágeis precisam ser posicionados para evitar colisões e causar danos ao sensor.

O sistema de amortecimento costumava ser puramente mecânico e funcionava sem a necessidade de auxílio eletrônico. Hoje, os sistemas de amortecimento de mola estão utilizando feedback dinâmico das condições da estrada que os sensores veiculares monitoram e alteram o amortecimento com base nas configurações pessoais e nas condições de direção. O sistema de amortecimento requer uma grande variedade de viagens para os componentes e a fiação se moverem. O comprimento do fio, a interferência das peças e o design de qualidade apropriados são necessários para manter a integridade do sistema e evitar componentes danificados.

Como podemos tornar isso mais fácil para os engenheiros

Zuken está no topo do mercado automotivo quando se trata de desenvolvimento e integração de componentes veiculares, desde a engenharia elétrica até a mecânica. E3.series é uma plataforma de engenharia que oferece recursos que unem as duas disciplinas em um programa comum. Integrando projeto mecânico veicular com sistemas elétricos para produzir um modelo com o melhor dos dois mundos. O processo de design automatizado auxilia na concepção e modelagem de veículos melhores. Os projetos de design contêm dados desde o esquemático até a criação de chicotes, a lista de materiais e o formato de produção. A arquitetura orientada a objetos instantânea garante que todos os elementos, atributos e mudanças do design sejam imediatamente refletidos na produção.

E3.Cabo Design e documentação

E3.cable é usado para projetar e documentar planos de cabos e layouts de chicotes. Condutores individuais são combinados no projeto para desenvolver novos cabos e chicotes. Estruturas de blindagem e pares trançados podem ser adicionadas aos cabos e relatadas automaticamente no projeto esquemático.

Ponte de roteamento E3.3D

Para ajudar a buscar o melhor em design de show, Zuken desenvolveu links entre E3.series e todos os principais fornecedores de MCAD (CAD mecânico), permitindo a criação de um modelo de design totalmente integrado. Usando a ponte de roteamento E3.3D, as informações esquemáticas e de conexão do E3.series podem ser conectadas a todos os principais sistemas MCAD. Recursos incluindo:

-

Transferir informações de componentes para MCAD (conectores, pinos, emendas)

-

Transferência de dados de / para o MCAD

-

Verifique a detecção de colisão ou conflito no MCAD

-

Verifique o raio de curvatura do fio

-

Calcule automaticamente o comprimento dos fios e segmentos no MCAD

-

Criação Automática de Documentação de Manufatura no E3.Formboard

Não há necessidade de alterar sua plataforma de modelagem de sólidos atual, pois pode ser facilmente integrada com:

-

CATIA V5

-

Solidworks

-

PTC Creo (Pro / Engenharia)

-

Autodesk Inventor

-

Siemens NX

-

Solid Edge

-

NX I-deas

O sistema elétrico veicular precisa de consideração profunda ao projetar e desenvolver para a fabricação. Seguir as etapas para entender adequadamente os prós e os contras do dispositivo e da colocação da fiação ajudará a determinar o sucesso futuro do projeto. Ter as melhores ferramentas disponíveis para seus engenheiros usarem é sempre uma vantagem e desenvolver a melhor qualidade para os consumidores é sempre o objetivo principal.

O roteamento da fiação por meio de seu projeto foi um incômodo? Insira um comentário sobre os problemas com os quais você teve que lidar.

Tecnologia industrial

- Falhas prováveis em sistemas não comprovados

- Sistemas de numeração

- Sistemas de sinais atuais

- GE Transportation e Porto de LA se unem para rastrear essa carga

- Um sistema de resfriamento passivo barato que não requer energia

- Vantagens Tecnologias incorporadas para projeto modular

- Os sistemas de detecção que fazem o ADAS funcionar

- 4 tipos de sistemas de controle de estoque:controle de estoque perpétuo versus periódico e os sistemas de gerenciamento de estoque que os suportam

- 6 tipos de rebites que os engenheiros de projeto precisam conhecer

- Conheça os fatores de design que afetam a espessura do PCB