Como usamos a impressão 3D para validar os projetos e o esquema da válvula para nosso ventilador mecânico de emergência

Quando a pandemia do COVID-19 se tornou uma preocupação séria na América do Norte no início de 2020, havia muitas incógnitas. Como se espalhou o COVID-19? Quais foram os sintomas? O COVID-19 pode ser transmitido quando não há sintomas? Houve efeitos posteriores duradouros ou doenças derivadas? Quão longe e com que rapidez a disseminação ocorreria? O uso de máscaras ajudaria a conter a propagação? Quando uma vacina estaria pronta?

Entre todas essas incógnitas, porém, um fato era certo - se Com a propagação da pandemia e o crescimento exponencial de casos graves, os ventiladores seriam cruciais para tratar adequadamente os pacientes. Outra certeza:muitos países, incluindo a própria base da Protocase no Canadá, não tinham um suprimento adequado de ventiladores para tal cenário.

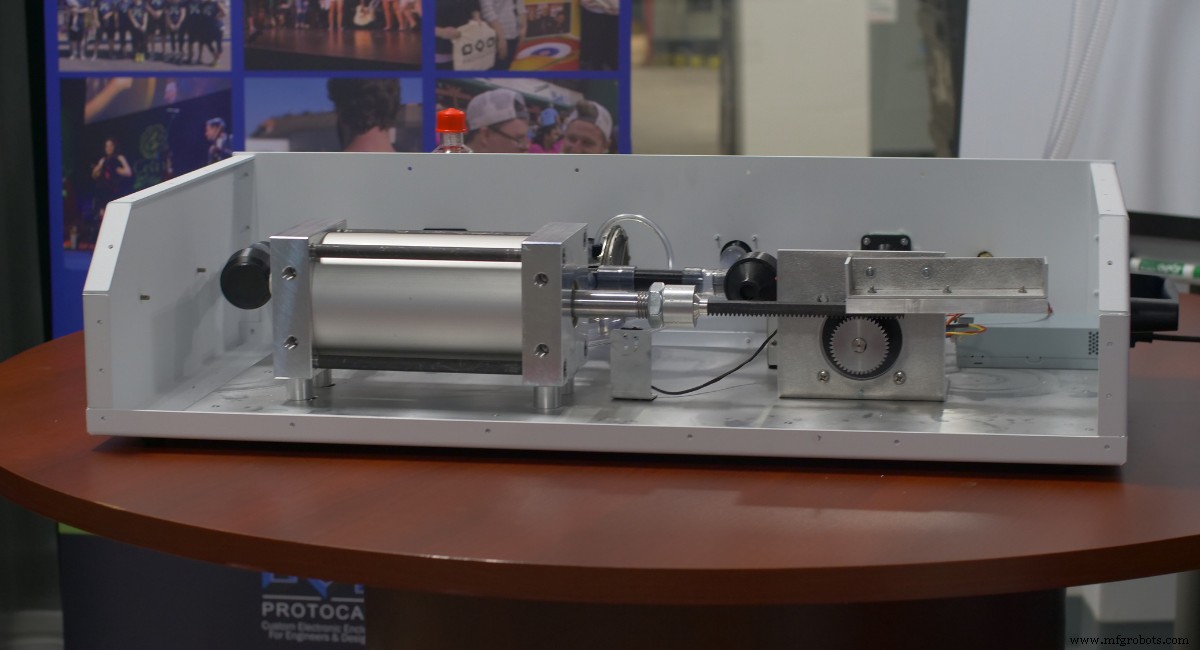

Nos estágios iniciais da pandemia do COVID-19, o governo federal considerou o Protocase essencial, devido à nossa base de clientes de organizações que trabalham em inovação, medicina, aeroespacial e defesa. Mas além de estar aberto e pronto para fazer peças e gabinetes personalizados de nossos clientes para que eles possam continuar inovando e desenvolvendo novas tecnologias, a Equipe Protocase queria fazer sua parte para ajudar a lidar com a pandemia do COVID-19. O projeto? Construa um ventilador portátil e funcional que poderiam ser rapidamente fabricados e montados.

O desafio

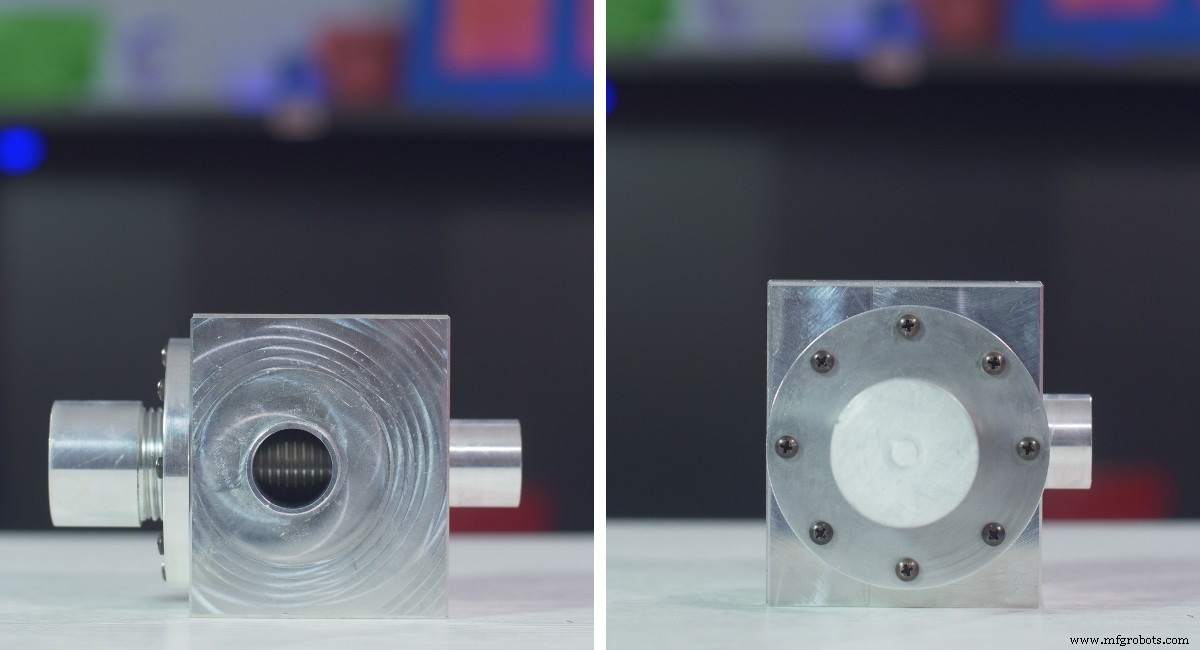

Depois de se conectar com um grupo de profissionais médicos, incluindo médicos de emergência, terapeutas respiratórios e outros, para discutir os critérios para um ventilador funcional, nossa equipe de Pesquisa e Desenvolvimento mapeou o sistema pneumático. Uma parte crucial do projeto de um ventilador são as válvulas, que, trabalhando em conjunto com os tubos de ramificação, formam um circuito para inalação e exalação. A equipe precisava obter três tipos comuns de válvulas :uma válvula de retenção, uma válvula de retenção de pressão ajustável e um solenóide.

Um problema – as válvulas prontas para compra estavam em uma demanda excepcionalmente alta.

“Todo mundo estava meio que pulando nas versões dessas peças que seriam adequadas para ventiladores e todas as diferentes soluções para a pandemia. Houve algumas interrupções na cadeia de suprimentos”, diz Justin Lewis, Engenheiro Mecânico da equipe de P&D da Protocase. “Depois de lutarmos um pouco para tentar encomendar as válvulas de que precisamos, decidimos fazer as nossas próprias. As válvulas finais resultantes são essencialmente a versão daquelas peças que poderíamos fazer com o que tínhamos em casa rapidamente, sem ter que lidar com prazos de entrega.”

Os designs das válvulas se uniram rapidamente, pois o design geral (e os critérios imperativos da função de uma válvula) já estavam bem definidos e estabelecidos.

“Basicamente, recebemos uma lista de critérios que precisavam ser atendidos pelos médicos e terapeutas respiratórios que consultamos”, diz Jordan Rose, engenheiro mecânico de P&D da Protocase. “Com base no design pneumático de todo o sistema, você pode derivar em quais pressões essas coisas precisam agir. Essa é a outra metade da informação que precisávamos para continuar. Analisamos como funciona uma válvula de retenção e em quais pressões e taxas de fluxo essas coisas precisam funcionar, usando a matemática que teríamos aprendido na escola de engenharia.”

“É Lego industrial. Trata-se de ver a coisa geral, tudo construído a partir desses blocos básicos”, explica Lewis. “Esses são os blocos básicos – nós apenas temos que construí-los e juntá-los na ordem certa para que todos atinjam o objetivo.”

Com os projetos de válvulas bem estabelecidos, bem como os requisitos de pressão e vazão definidos, a equipe começou a trabalhar na construção dos protótipos iniciais. Para essa tarefa, a impressão 3D foi o primeiro passo lógico, pois validaria as dimensões e verificaria os cálculos de pressão e vazão.

“Como o processo de usinagem é substancialmente mais longo, é importante imprimir em 3D as peças primeiro para confirmar as especificações”, diz Rose.

“A impressão 3D validou todo o esquema”, diz Lewis. “Isso nos permitiu juntar tudo e dizer:‘Ok, isso funciona’, antes de investir todo o tempo e dinheiro na construção das peças usinadas adequadas.”

A equipe fez algumas iterações de impressão 3D da válvula de retenção e válvula de retenção ajustável, tentando simplificar o projeto o máximo possível e garantir que funcionasse corretamente. Por exemplo, em um projeto inicial da válvula de retenção ajustável, a válvula tinha um círculo e uma saliência de um lado.

“A razão pela qual fiz isso foi para ver que tipo de suporte era necessário para aquele chefe circular. Porque, caso contrário, você pode precisar apoiá-lo por baixo”, diz Rose. “Eu queria tentar evitar quaisquer problemas de superfície que pudessem estar lá para que a mangueira que estava no sistema pneumático se encaixasse corretamente. Eventualmente, fomos para uma forma de tubo reto que funcionou bem.”

“A teoria geral era boa desde o início, era mais sobre selar corretamente, garantir que tivéssemos as molas certas”, diz Lewis.

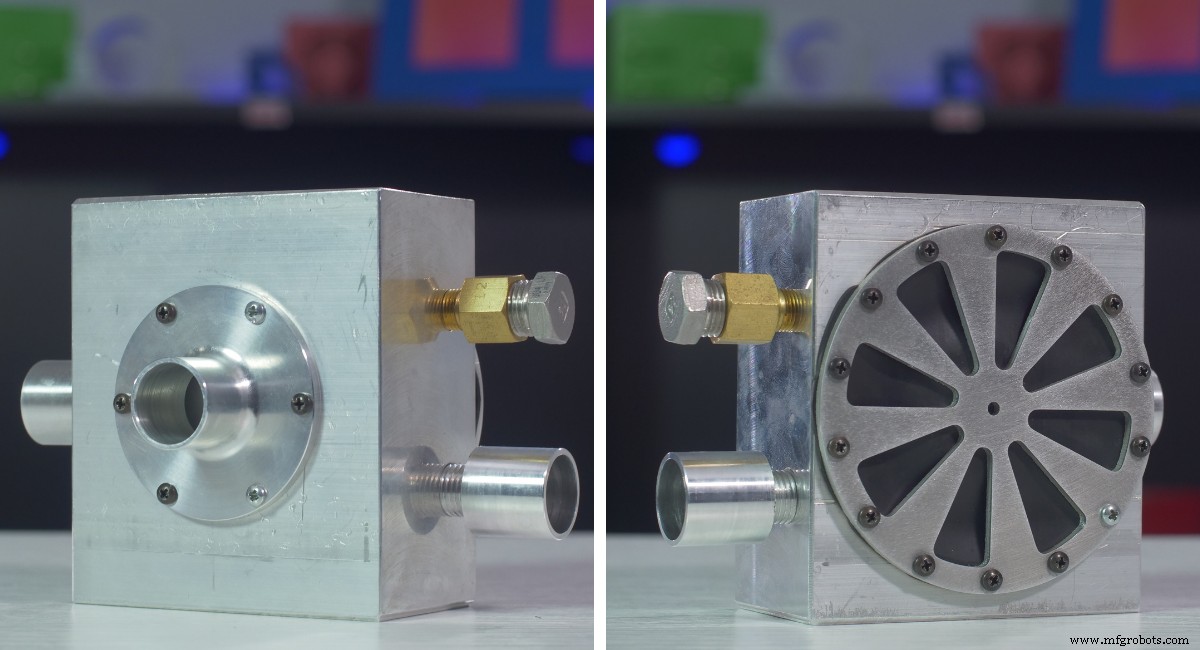

A única válvula que não foi impressa em 3D como protótipo inicial foi o solenóide pneumático – com razão.

“Parece simples do lado de fora, porque é apenas um grande bloco de metal, mas por dentro há muitas câmaras diferentes”, explica Rose. “Não é algo que seria viável imprimir em 3D.”

“Com a impressão 3D, pode ser mais difícil obter uma vedação de eixo nesse tipo de material”, diz Lewis. “Ao fresar o solenóide, conseguimos usiná-lo com um belo acabamento e colocar um eixo encaixado lá para que tudo selado corretamente.”

O solenóide pneumático inclui todos os aspectos da fabricação personalizada da Protocase, com peças de torno CNC, peças fresadas, peças de chapa metálica, uma peça impressa em 3D, bem como material de vedação. Em vez de cortar o material da junta de borracha em uma junta típica, a equipe cortou a borracha em um círculo usando um roteador CNC para criar uma bexiga de válvula de retenção.

Olhando para trás – e olhando para frente

No final, a impressão 3D primeiro foi extremamente benéfica para garantir que as peças industriais de Lego se encaixassem e funcionassem como o esquema apresentado, sem ocupar um tempo valioso e crucial na usinagem CNC de todas as peças.

“É bom saber que você está indo na direção certa. Você tem o esquema, coloca tudo junto e depois diz:'Ah, espere, isso está tudo colocado incorretamente.' Houve momentos em que fizemos ajustes em como todo o sistema foi definido ”, diz Lewis. “Você não quer gastar uma pilha de dinheiro e tempo em blocos usinados para fazer isso. Essas peças impressas em 3D estavam com um pouco de vazamento, mas sabíamos que o sistema geral estava funcionando, para que pudéssemos investir com confiança na próxima fase.”

Mesmo a versão final das válvulas usinadas em CNC pode não ser a mais simplificada e talvez desajeitada em comparação com as contrapartes prontas para compra no mercado, mas há uma razão para isso, diz Rose.

“Nós os projetamos para estarem dentro de nossas capacidades, porque se alguma vez tivéssemos que usinar 2.000 deles, poderíamos fazê-los rapidamente”, explica ele. “Tentamos ativamente não projetar nada extravagante ou forçar os limites de nossa usinagem.”

Como em qualquer protótipo ou desenvolvimento de um produto, pode ser útil refletir sobre o que deu certo e o que pode ser melhorado. Ao todo, Rose e Lewis concordaram que o projeto permaneceu em uma base sólida graças à fabricação ágil disponível na ponta dos dedos para testar layouts e confirmar especificações sem atrasos.

Olhando para trás, no entanto, eles veem os benefícios de usar um sistema elétrico para o ventilador. Um sistema com sistema elétrico pode ser ligado quando você precisar dele e desligado quando você precisar dele usando o software. Um sistema pneumático, por outro lado, tem um sistema de vácuo que pode ser difícil.

“Esse solenóide pneumático é como tocar um instrumento musical”, elabora Lewis. “É ótimo se você puder sintonizá-lo na saída, mas se algo mudar, você não quer ter alguém no hospital que realmente saiba intrincadamente como trabalhar a máquina. Você idealmente quer alguém que possa ajustar o botão facilmente. Em termos de algo interno que poderíamos fazer rapidamente, o sistema que projetamos e construímos é ótimo, mas o que aprendemos desde março é que as linhas de suprimento voltaram ao normal e talvez poderíamos ter optado por um sistema elétrico .”

“Na época, essa era a única coisa que não conseguíamos – um solenóide elétrico”, acrescenta Rose. “Todo mundo entrou em pânico. Agora, eles são muito mais fáceis de obter.

Olhando para o quadro geral, o projeto do ventilador, incluindo o design e a fabricação das três válvulas, ajudou a moldar o trabalho da equipe de P&D da Protocase.

“Quando este projeto surgiu, parecia ser uma emergência global. Largamos todo o resto e todos nós nos juntamos”, diz Rose. “O que percebemos, ao fazer este projeto, é que poderíamos parar nossos outros projetos para se concentrar em apenas uma ou duas coisas e realmente diminuir as coisas.”

Em vez de se espalharem demais ou ficarem isolados do trabalho um do outro, o grupo de Pesquisa e Desenvolvimento agora se concentra em funcionar como uma equipe.

“Temos objetivos específicos nos quais todos podemos trabalhar juntos e podemos reunir nossos recursos”, explica Lewis. “Apenas mudou a maneira como todos trabalham em projetos, quase tratamos todos os projetos agora como uma espécie de emergência. Este projeto foi o catalisador para muitas melhorias em nosso departamento de P&D.”

Tecnologia industrial

- Como preparar a cadeia de frio para demandas de vacina COVID-19

- Como a Fine Art Logistics está mudando o mercado de arte para sempre

- Como se preparar para a próxima interrupção da cadeia de suprimentos

- Como Garantir Preparação para Emergências no Armazém

- Quais são os benefícios da impressão 3D para fabricantes de metal?

- Quatro oportunidades emergentes para a indústria do alumínio

- O que é AutoCAD? Como funciona e para que é usado

- Algumas das ferramentas de medição necessárias para a usinagem de peças mecânicas

- Como a impressão 3D é usada na indústria de fabricação de moldes

- O que são etiquetas RFID? Saiba como funcionam as etiquetas RFID, para que são usadas e algumas das desvantagens da tecnologia RFID