7 comum injeção moldagem defeitos e evitá-los

A moldagem por injeção é um método de produção eficiente quando são necessários grandes volumes de peças idênticas. No entanto, também requer um alto grau de conhecimento técnico para dominar. Com tantas variáveis diferentes em jogo, pequenos e aparentemente pequenos erros nas fases iniciais do desenvolvimento do produto podem levar a grandes problemas – e até mesmo comprometer a integridade do produto – no futuro.

Os defeitos podem reduzir a velocidade e o custo-benefício de todo o processo de desenvolvimento do produto e podem potencialmente encurtar a vida útil do produto se não forem verificados. Problemas e defeitos de moldagem por injeção podem ser causados por vários motivos, incluindo design ruim, erros no processo de produção, falhas no controle de qualidade e muito mais. Como tal, é importante adotar uma abordagem proativa para a mitigação de riscos em todo o processo de desenvolvimento do produto, a fim de reduzir as chances de possíveis defeitos de moldagem por injeção.

Aqui estão alguns dos defeitos mais comuns que podem ocorrer na moldagem por injeção de plástico – e como as equipes de produto podem evitá-los.

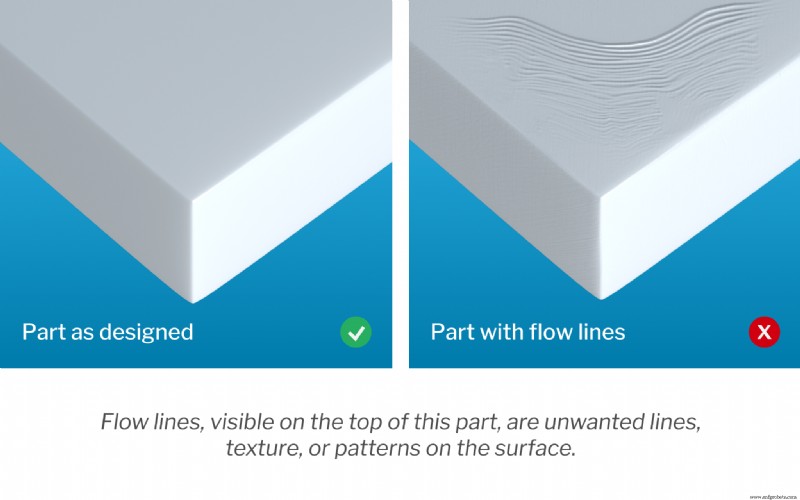

1. Linhas de fluxo

As linhas de fluxo são linhas descoloridas, listras e outros padrões que aparecem na superfície de uma peça. Estes são causados pelo jato de plástico fundido movendo-se em diferentes velocidades ao longo do molde de injeção, o que faz com que a resina solidifique em taxas diferentes. Isso geralmente é um sinal de que a velocidade e/ou pressão de injeção estão muito baixas.

As linhas de fluxo também podem aparecer quando a resina termoplástica se move através de partes do molde com diferentes espessuras de parede - e é por isso que manter uma espessura de parede consistente ou garantir que os chanfros e filetes tenham um comprimento adequado é fundamental. Colocar a comporta em uma seção de parede fina da cavidade da ferramenta pode ajudar ainda mais a reduzir as linhas de fluxo.

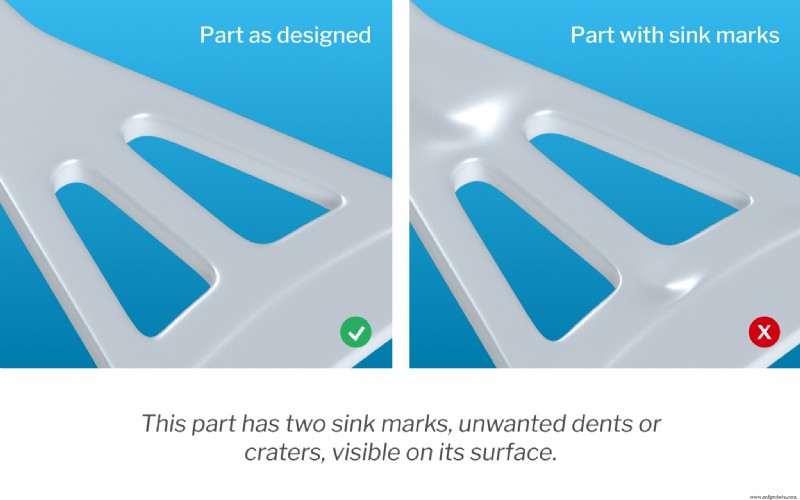

2. Marcas de pia

As marcas de afundamento aparecem como depressões, amassados ou crateras em seções grossas de uma peça. As seções mais grossas demoram mais para esfriar, o que pode ter o efeito colateral muitas vezes imprevisto das porções internas da peça encolhendo e contraindo a uma taxa muito diferente das seções externas.

Embora na maioria das vezes seja um indicador de que o plástico precisa de mais tempo dentro do molde para esfriar e curar adequadamente, as marcas de afundamento às vezes podem ser corrigidas reduzindo a espessura das seções de parede mais espessas, o que ajuda a garantir um resfriamento mais uniforme e completo. Pressão inadequada na cavidade do molde ou temperaturas acima do desejável no portão também podem contribuir para o desenvolvimento dos defeitos.

No lado do projeto, o risco de marcas de afundamento pode ser minimizado garantindo a espessura adequada da nervura da moldagem por injeção e a espessura da parede. Essas ações também podem ajudar a aumentar a resistência geral da peça.

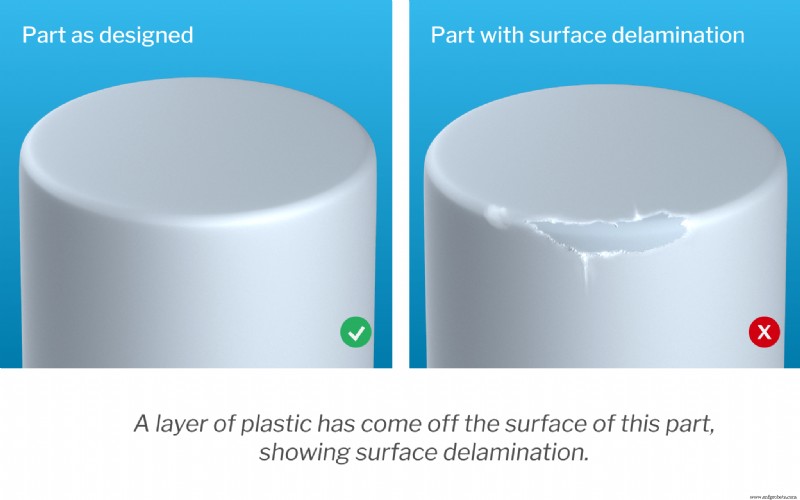

3. Delaminação de superfície

O que é delaminação? A delaminação é uma condição que faz com que a superfície de uma peça se separe em camadas finas. Essas camadas, que se assemelham a revestimentos que podem ser descascados, são causadas pela presença de contaminantes no material que não aderem ao plástico, criando falhas localizadas. Uma dependência excessiva de agentes desmoldantes também pode causar delaminação.

Para incentivar o reparo e a prevenção da delaminação, as equipes devem aumentar as temperaturas do molde e adaptar o mecanismo de ejeção do molde para ser menos dependente dos agentes desmoldantes, pois esses agentes podem aumentar o risco de delaminação. A pré-secagem adequada do plástico antes da moldagem também pode ajudar.

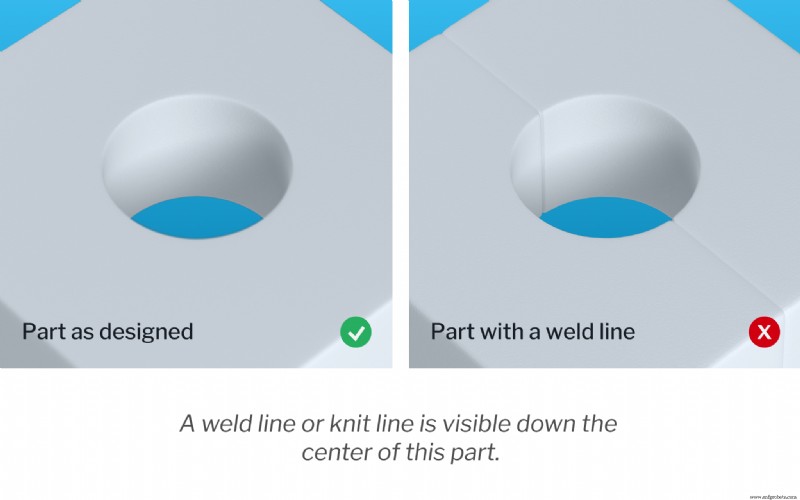

4. Linhas de solda

Também chamados de linhas de malha, esses defeitos marcam onde dois fluxos de resina fundida se juntam à medida que se movem pela geometria do molde. Isso acontece em torno de qualquer parte da geometria que tenha um furo. À medida que o plástico flui e envolve cada lado de um buraco, os dois fluxos de plástico se encontram. Se a temperatura do fluxo não estiver correta, os dois fluxos não se unirão adequadamente e, em vez disso, causarão uma linha de solda visível. Isso reduz a resistência geral e a durabilidade do componente.

Aumentar a temperatura da resina fundida pode ajudar a evitar que o processo de solidificação comece cedo demais, assim como aumentar a velocidade e a pressão de injeção. Resinas com viscosidade e pontos de fusão mais baixos são menos propensas a desenvolver linhas de solda na moldagem por injeção, que também podem ser eliminadas removendo-se as divisórias do projeto do molde.

5. Tiros curtos

“Tiros curtos” referem-se a casos em que a resina não preenche totalmente a cavidade do molde, resultando em peças incompletas e inutilizáveis.

O que causa tiros curtos na moldagem por injeção? Normalmente, eles são o resultado de fluxo restrito dentro do molde, que pode ser causado por portas muito estreitas ou bloqueadas, bolsas de ar presas ou pressão de injeção insuficiente. A viscosidade do material e a temperatura do molde também contribuem. Aumentar a temperatura do molde e incorporar ventilação adicional no projeto do molde para permitir que o ar escape adequadamente pode ajudar a evitar a ocorrência de injeções curtas.

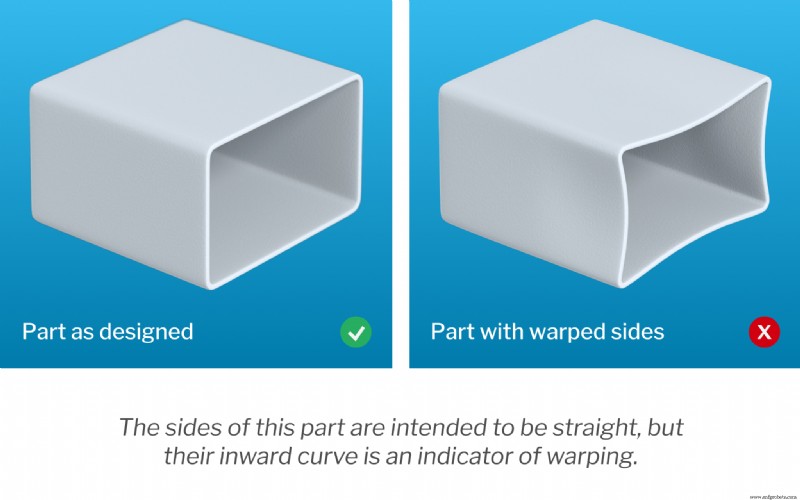

6. Deformação

Empenamento da moldagem por injeção refere-se a torções ou dobras não intencionais causadas por contração interna irregular durante o processo de resfriamento. Defeitos de empenamento na moldagem por injeção são geralmente o resultado de resfriamento não uniforme ou inconsistente do molde, o que cria tensões dentro do material.

Prevenir defeitos de empenamento na moldagem por injeção é uma questão de garantir que as peças tenham tempo suficiente para resfriar – e em uma taxa suficientemente gradual – para evitar que tensões internas se formem e danifiquem a peça. A espessura uniforme da parede no projeto do molde é crucial por muitas razões, entre elas, que ajuda a garantir que o plástico flua através da cavidade do molde em uma única direção.

Vale a pena notar que materiais com estruturas semicristalinas são mais propensos a desenvolver empenamento.

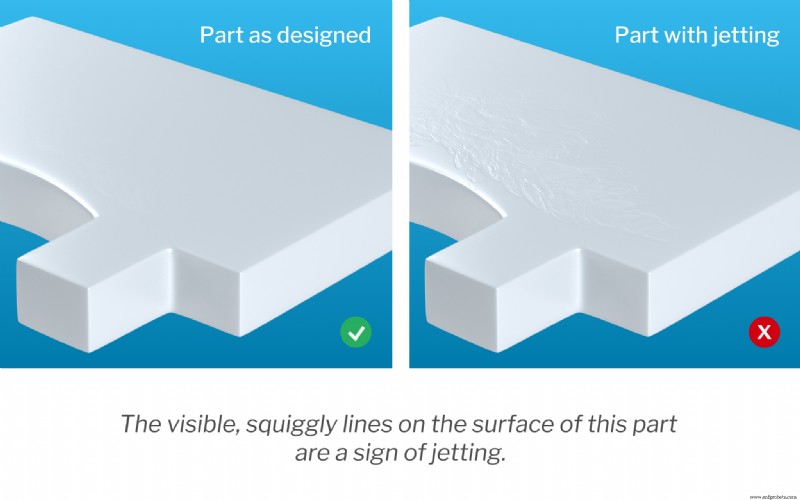

7. Jateamento

Defeitos de jato na moldagem por injeção são outro resultado potencial de um processo de solidificação desigual. O jateamento ocorre quando um jato inicial de resina entra no molde e tem tempo suficiente para começar a endurecer antes do preenchimento da cavidade. Isso cria padrões de fluxo visíveis e ondulados na superfície da peça e diminui a força da peça.

Reduzir a pressão de injeção geralmente é a melhor maneira de garantir preenchimentos mais graduais, mas aumentar a temperatura do molde e da resina também pode ajudar a evitar que os jatos se ajustem preventivamente. Colocar a porta de injeção de modo que o fluxo de material passe pelo eixo mais curto do molde é outro meio eficaz de minimizar o jato.

Evitar defeitos e causas de moldagem por injeção

A moldagem por injeção pode ser um método de fabricação altamente eficiente para a produção de peças plásticas altamente repetíveis, mas, como em muitos processos, a produção de peças finais de alta qualidade requer um alto nível de atenção aos detalhes e uma abordagem proativa ao gerenciamento de riscos. Todos os envolvidos no processo de desenvolvimento de produtos - desde os estágios iniciais de design e prova de conceito até o cumprimento - precisam fazer sua devida diligência para garantir que os produtos atendam aos mais altos padrões de qualidade e evitem esses problemas comuns de moldagem por injeção de plástico.

Escolher um parceiro de fabricação como Fast Radius, que é bem versado em defeitos comuns em moldagem por injeção e sua solução de problemas, pode significar a diferença entre peças de alta qualidade - produzidas no prazo e dentro do orçamento - e aquelas marcadas com linhas de solda, jato, flash, marcas de afundamento e outros defeitos. Além de ser uma oficina experiente de fabricação sob demanda, também fornecemos consultoria de design e serviços de otimização que garantem que possamos ajudar cada equipe a criar peças funcionais, elegantes e de alto desempenho da maneira mais eficiente possível. Entre em contato conosco hoje para saber mais sobre nossos serviços de moldagem por injeção.

Tecnologia industrial

- Tutorial de moldagem por injeção:Vídeos

- Como Fazer um Molde de Injeção

- Metro Mold &Design Adiciona Quatro Máquinas de Moldagem por Injeção

- Papel dos fabricantes de moldes de injeção de plástico

- Processo de moldagem por injeção

- O significado da técnica de moldagem por injeção

- Perguntas mais frequentes sobre serviços de fabricação de moldes de injeção de plástico

- Um fabricante profissional de moldes de injeção de plástico para o melhor negócio

- O processo de fabricação de moldes de injeção de plástico e como o custo varia

- Moldagem por injeção de plástico:tecnologia para as necessidades atuais