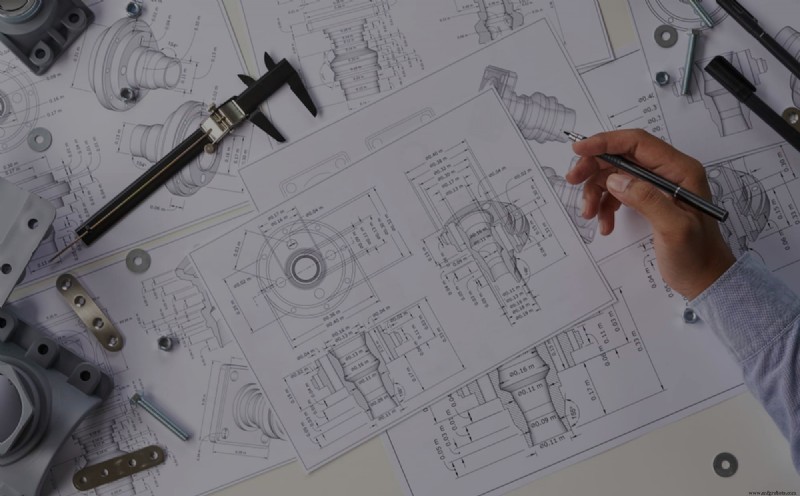

Tolerância de empilhamento 101

As tolerâncias indicam o quanto as medidas de uma peça podem variar de suas dimensões ideais. Eles são um aspecto central da Dimensão e Tolerância Geométricas (GD&T), que lida com a comunicação da intenção do projeto para fins de fabricação. O objetivo de criar tolerâncias não é evitar variações inevitáveis peça a peça, mas considerá-las desde o início do processo de fabricação e controlá-las da melhor maneira possível. A tolerância adequada pode ajudá-lo a economizar dinheiro, tempo e recursos durante as execuções de produção, garantindo componentes fabricados corretamente.

Uma parte fundamental da tolerância eficaz é a contabilização do acúmulo de tolerância. Ao realizar a análise da pilha de tolerâncias, você pode garantir que as tolerâncias de um componente sejam matematicamente corretas, fisicamente possíveis e realmente benéficas para a produção e o desempenho da peça. Este artigo fornecerá uma ampla visão geral do que é o empilhamento de tolerância, por que é importante e como utilizá-lo em seus projetos de peças.

O que é empilhamento ou empilhamento de tolerância?

O empilhamento de tolerâncias é o processo de adicionar tolerâncias antes da fabricação para entender seu efeito cumulativo na produção de peças. Os resultados finais de uma pilha de tolerância são comparados aos padrões de tolerância, regulamentos e outros limites para garantir que o projeto da peça produza componentes de alta qualidade. Isso informa a quantidade total que uma peça pode diferir das dimensões especificadas.

A análise de pilha de tolerância adequada também permite prever como seu componente final ficará, funcionará e interagirá com outros componentes - isso é particularmente importante quando se trata de fabricar peças correspondentes.

A contabilização do acúmulo de tolerâncias ajuda a garantir que as tolerâncias possam ser fabricadas antes mesmo do início da fabricação. Isso evita que você precise voltar ao processo de design após passar para os estágios de prototipagem ou produção, o que pode economizar tempo, dinheiro e recursos. Calcular o acúmulo de tolerâncias também pode economizar dinheiro, ajudando você a entender suas tolerâncias no contexto, para que você possa otimizar o custo e a capacidade de fabricação.

Existem dois tipos principais de análise de pilha de tolerância:

Análise de tolerância de pior caso

Isso envolve somar todas as tolerâncias individuais de uma peça ou montagem para encontrar a soma total. Ao realizar a análise de tolerância do pior caso, você deve definir cada tolerância para o maior ou menor valor em seu intervalo. Ambos os limites superior e inferior devem ser avaliados para fornecer uma imagem completa da faixa de tolerância permitida. Em seguida, compare a tolerância total com os limites de desempenho da peça para garantir o projeto adequado. A análise de tolerância do pior caso deve ser usada quando as peças correspondentes são absolutamente críticas e há pouca chance de retrabalho ou modificação do projeto após o início da produção.

Análise estatística de tolerância

Isso combina todas as probabilidades das diferentes dimensões - ou seja, a probabilidade de cada dimensão estar acima ou abaixo de seu valor ideal por um determinado valor - para determinar as chances de falha ou sucesso da peça. Existem vários métodos de análise estatística de tolerância, como o método de Monte Carlo e a soma da raiz quadrada (RSS). A análise estatística de tolerância é útil para produção de alto volume, onde uma pequena porcentagem de refugo é aceitável, desde que a maioria das peças esteja dentro da faixa de tolerância permitida. Isso permite maiores tolerâncias iniciais que facilitam a fabricação e reduzem os custos.

Independentemente de qual método você usa para encontrar o empilhamento de tolerância de sua peça, ter um entendimento preciso do empilhamento de tolerância o ajudará a criar produtos fabricáveis.

Práticas recomendadas de empilhamento de tolerância

Aqui estão algumas práticas recomendadas que as equipes de produto devem ter em mente durante o processo de design, o que pode ajudar a garantir que eles estejam contabilizando adequadamente o acúmulo de tolerância.

Evite superdimensionar sua parte

Quando cada recurso de peça é rotulado com tolerâncias superiores e inferiores, um desenho de projeto pode ficar superlotado e pouco claro. Isso não apenas causa confusão e torna o projeto de sua peça mais difícil de entender, mas as dimensões conflitantes também podem trazer erros para a análise da pilha de tolerâncias. Uma maneira de neutralizar o superdimensionamento é apenas definir explicitamente as tolerâncias para os aspectos da peça que realmente precisam delas. Os recursos não dimensionados seriam então controlados por uma tolerância geral que é aplicada a toda a peça, a menos que especificado de outra forma.

Avalie a sensibilidade da sua pilha de tolerância

Certifique-se de entender as consequências do empilhamento de tolerância antes de calcular seu empilhamento. Será um desastre total se as condições de projeto de tolerância não forem atendidas ou a peça ainda poderá funcionar corretamente? Ao contextualizar sua pilha de tolerância final com fabricação e desempenho, você pode entender quão grande ou pequena sua pilha de tolerância pode ser sem comprometer o sucesso. Tenha em mente que tolerâncias mais apertadas exigirão métodos de fabricação mais caros, por isso é importante equilibrar as considerações de custo com a sensibilidade da tolerância.

Considere as mudanças pós-fabricação

Alterações pós-montagem, como deflexão e desgaste normal, podem afetar a precisão de uma peça após sua produção. Como essas informações afetam a criação de tolerâncias, é importante manter em mente todas as alterações de pós-produção ao determinar sua pilha de tolerâncias.

Siga as práticas recomendadas de tolerância geral

Quando se trata de empilhamento de tolerâncias, todos os padrões GD&T usuais ainda se aplicam. Isso inclui estar consciente sobre como um recurso de peça individual irá interagir com outros elementos do componente, certificando-se de que uma peça é usinável e dentro dos limites razoáveis das capacidades de fabricação e mantendo o controle de características importantes da peça, como a seleção de material. Mais importante ainda, você deve certificar-se de que seu acúmulo de tolerância seja permitido e esteja dentro de quaisquer requisitos GD&T relevantes para um componente específico.

Tolerância de empilhamento com raio rápido

Tolerância eficaz facilita construções de alta qualidade com dimensões aceitáveis para que a peça possa funcionar da maneira como foi projetada. O empilhamento de tolerância envolve encontrar a acumulação de todas as tolerâncias individuais de um componente ou conjunto para entender a faixa potencial de ajustes finais. O cálculo do seu empilhamento de tolerância permite que você tenha certeza de que as peças podem ser fabricadas adequadamente da maneira mais eficaz possível pelo menor custo.

A contabilização eficiente e precisa do empilhamento de tolerância é muito mais fácil com a ajuda de um fabricante confiável. Os especialistas em GD&T da Fast Radius estão aqui para ajudar a garantir que suas tolerâncias estejam corretas antes da fabricação. Também o orientaremos durante todo o processo de fabricação, trabalhando com você em cada etapa do caminho para garantir os melhores resultados possíveis. Entre em contato hoje para começar.

Para obter mais instruções e guias de tolerância, visite o centro de recursos Fast Radius.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial