Visualizador estereóptico

Antecedentes

O visualizador estereótico é um brinquedo com corpo de plástico relativamente simples, mas também lentes sofisticadas para olhar um par de transparências fotográficas montadas, junto com outros seis pares, em um carretel de papel plano. Cada par chamado estéreo tem uma foto vista pela ocular esquerda e outra vista pela direita. As fotos são um pouco diferentes. O cérebro mescla as imagens vistas pelos olhos para dar-lhes profundidade (também chamado de efeito tridimensional ou estéreo).

História

O desejo humano de ver imagens tridimensionais (3-D) do mundo começou com os gregos antigos. Euclides, o matemático que estabeleceu os princípios da geometria, provou que os olhos direito e esquerdo têm visões ligeiramente diferentes. No século XVI, Jacopo Chimenti, um pintor de Florença, Itália, fez pares de desenhos - chamados pares estéreo - que, quando vistos juntos, produziram imagens 3-D. Em 1838, Sir Charles Wheatstone patenteou um visualizador estéreo que usava uma série complexa de espelhos para observar pares de desenhos. A invenção, o aprimoramento e a popularidade da fotografia durante o período de 1790 a 1840 reavivaram o interesse pelas vistas 3-D porque as fotos podem ser reproduzidas com mais facilidade do que os desenhos. Em 1844, uma câmera para tirar pares de fotografias estéreo foi criada na Alemanha. Sir David Brewster, o físico escocês que também inventou o caleidoscópio, usou lentes prismáticas (semelhantes a espelhos) para fazer um visualizador estéreo compacto que ficou conhecido como estereoscópio.

Conjuntos de slides estereoscópicos da área que se tornaria o Parque Nacional de Yellowstone foram dados a membros do Congresso em 1871, convencendo-os a aprovar o primeiro parque nacional. Os eventos de notícias foram apresentados em conjuntos de slides, para que as cenas da construção do Canal do Panamá, as Feiras Mundiais em Chicago e St. Louis (1892 e 1904, respectivamente) e o Grande Terremoto de São Francisco (1906) pudessem ser vistas. De 1870 em diante, fotógrafos comerciais locais fizeram slides de lojas, fazendas e até reuniões familiares.

O predecessor imediato do visualizador de bobinas 3-D foi o visualizador de película de filme, desenvolvido na década de 1920. A Tru-Vue Company começou a fabricar esses visualizadores em 1931 usando tiras de filme com 14 quadros estéreo cada. Enquanto isso, em 1939, William Gruber e Harold Graves inventaram o visualizador View-Master e um sistema que usava bobinas para armazenar as fotos estéreo. A Sawyer, uma fotocompositora e fabricante de cartões em Oregon, financiou o visualizador Gruber-Graves que foi lançado em 1940. Durante a Segunda Guerra Mundial, as lojas de departamentos venderam os produtos cada vez mais populares, e a Sawyer começou a embalar as bobinas em pacotes de três.

A Tru-Vue começou a produzir tiras de filme "estereocromo" em cores em 1951 e adquiriu a licença exclusiva para usar imagens 3-D de personagens de desenhos animados de Walt Disney. Sawyer comprou a Tru-Vue e expandiu os rolos para incluir os personagens Disney de Tru-Vue. Em 1966, o Sawyer foi comprado pela General Aniline &Film Corporation (GAF). Chamada de View-Master International Group em 1981, a empresa comprou a Ideal Toy Company e se tornou a View-Master Ideal, Inc. (V-M Ideal). Em 1989, a Tyco Toys comprou a V-M Ideal. A próxima fusão não ocorreu até 1997, quando Tyco ingressou na Mattel, Inc .; View-Master tornou-se parte da Fisher-Price, uma subsidiária da Mattel.

Matérias-primas

O visualizador tem duas partes básicas, o próprio visualizador e o carretel com as fotografias. O carretel também tem dois componentes principais, a estrutura de suporte externa e as fotos. O exterior é laminado de papel (em camadas) com filme de polietileno; este produto patenteado é denominado Lamilux. O papel é entregue à fábrica em rolos enormes; milhares de bobinas são carimbadas a partir de um único rolo. Etiquetas de papel impressas em quatro cores também são feitas do lado de fora. As etiquetas possuem adesivo e são montadas em rolos; essas etiquetas "quebram e descolam" são como selos postais autoadesivos, e o adesivo permanece móvel temporariamente e cola mais tarde.

As fotos montadas nas bobinas são transparências. Uma casa de processamento de filmes produz em massa as transparências em filme de 16 mm (0,63 pol.).

O visor é feito de três tipos diferentes de plástico. O corpo é de poliestireno, um plástico de alta qualidade que resiste a impactos, estilhaços e outras tensões. A alavanca de avanço é de plástico acetal que também é forte, com boa estabilidade dimensional e rigidez. O visualizador possui quatro lentes de plástico acrílico transparente de grau óptico. Os acrílicos também são fortes e resistem às mudanças, para que as lentes permaneçam claras e focadas. Os três tipos de plásticos são recebidos na fábrica em pequenos pellets e são pré-coloridos.

O visualizador contém uma mola de extensão de metal que retorna a alavanca de avanço após cada avanço da bobina. A mola de extensão é feita de fio de música e é uma peça acabada entregue na fábrica.

Os materiais de embalagem são fornecidos por fornecedores externos e incluem papel-cartão e folha de papelão e folhas finas de plástico de cloreto de polivinila (PVC) que serão moldados a vácuo em "bolhas" no formato dos produtos para fazer embalagens de exibição. O fornecedor do papel aplica adesivos termossensíveis ao cartão, mas a impressão dos pacotes que contêm os conjuntos de bobinas é feita na fábrica.

Design

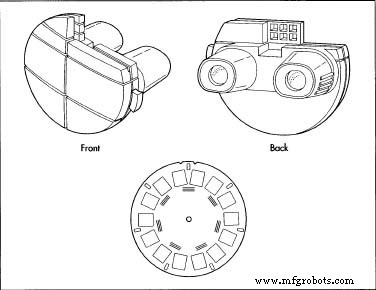

Um visualizador básico representativo se assemelha a um pequeno par de binóculos dentro de uma caixa de plástico colorida. Uma ranhura na parte superior do visualizador onde o ajuste de foco para binóculos seria a abertura para o rolo de fotos. Uma alavanca se estende da direita ou do topo; ele desliza para baixo em um canal estreito para avançar o rolo de fotos e volta para cima quando a alavanca é liberada. As partes externas das lentes na frente do visualizador parecem lentes binoculares recuadas. As aberturas do olho da lente na parte de trás do visualizador têm aproximadamente 0,5 pol. (1,3 cm) de diâmetro e são colocadas nas oculares. As oculares têm cerca de 3 a 5 cm (1,5-2 pol.) De largura.

Os modelos de visores "padrão" têm normalmente cerca de 3,5-4 pol. (9-10 cm) de altura, 5 pol. (13 cm) de largura incluindo a alavanca de avanço e 3-3,5 pol. (8-9 cm) de profundidade da frente do o visualizador aos olhos do usuário. Os visores foram feitos em uma variedade de cores ao longo dos anos. Azul e vermelho são os mais populares entre os consumidores e são usados com mais frequência.

Cada bobina parece circular com um anel de fotos que são abertas para que possam ser vistas de ambos os lados. As bobinas têm cerca de 3,5 pol. (9 cm) de diâmetro. O revestimento da bobina é o filme Lamilux (r).

O processo de fabricação

Montagem do carretel

O carretel do visualizador completo com fotos é chamado de montagem do carretel. A produção das fotos e das porções de papel laminado da bobina começa separadamente, mas se encontra mais tarde no processo. As fotos são reproduzidas em grandes quantidades a partir dos originais. O original é um negativo e a reprodução, também em filme e não em papel, é uma transparência positiva.

- Na casa de processamento de filmes, os rolos de filme de 16 mm passam por uma máquina de processamento. Eles emergem sem cortes dos rolos como imagens visíveis e positivas. Cada rolo tem apenas uma imagem, mas essa imagem é reproduzida milhares de vezes no rolo. Também é uma versão direita ou esquerda da imagem, com as versões ligeiramente deslocadas para produzir o efeito estéreo. O rolo grande das versões corretas e o rolo complementar das versões esquerdas são processados ao mesmo tempo, usando os mesmos produtos químicos para que as cores combinem. Os grandes rolos de imagens idênticas são entregues ao fabricante do visualizador em latas, exatamente como as usadas para enviar filmes, e são armazenados até que sejam necessários.

- A produção das bobinas laminadas começa com enormes rolos de papel processado. Uma puncionadeira com matrizes que os engenheiros de design de ferramentas produziram em formatos de bobinas de selos a partir dos rolos de papel à medida que são alimentados na impressora.

- As bobinas montadas são então impressas com descrições dos pares de fotos. Como a máquina de montagem mantém as bobinas orientadas corretamente, elas estão na ordem correta para imprimir as legendas. Depois de impressos, eles são transferidos para a etiquetadora, onde uma etiqueta sensível à pressão é aplicada em cada bobina.

- Bobinas montadas e etiquetadas são embaladas em caixas de papelão e despachadas para qualquer um dos dois locais da fábrica. Bobinas de demonstração individuais estão incluídas com cada visualizador que é embalado para venda.

- As bobinas que fazem parte de conjuntos são enviadas para a linha de embalagem de bobinas. Em outras partes da fábrica, os cartões são impressos para os pacotes que contêm bobinas. O cartão fornecido pode ser cortado com aberturas para permitir a inserção de bolhas de plástico.

- A montagem de embalagens usa uma combinação de uma máquina de montagem, um sistema de transporte e recipientes que fornecem materiais de embalagem, incluindo os cartões pré-impressos com adesivo de selagem a quente e embalagem de plástico transparente. Para embalagens de bobinas, uma bolha formada a vácuo de plástico transparente de policloreto de vinila (PVC) é usada para proteger as bobinas e permitir que sejam facilmente vistas. Uma bolha é carregada por meio de um orifício pré-perfurado no cartão que contém todas as três bobinas. As bobinas ficam nas bordas e são alimentadas à máquina no blister do cartão, o cartão é dobrado e o adesivo é selado a quente. Os pacotes são embalados para exibição em bandejas ou para exibição em prateleiras de arame nas lojas e, em seguida, embalados novamente em "despachantes mestres" para distribuição.

Montagem do visualizador

- Antes da produção de qualquer uma das peças de plástico, os engenheiros de projeto fazem moldes altamente detalhados que estão contidos em uma caixa de aço chamada ferramenta. A ferramenta é uma grande caixa que será elevada para uma máquina de moldagem por injeção para moldar o plástico líquido quente em formas que, quando resfriadas, serão os componentes plásticos do visualizador. A ferramenta tem duas metades que podem ser travadas para moldar uma peça e, em seguida, abertas para liberá-la.

Para o visualizador, a ferramenta contém quatro cavidades que se parecem exatamente com as metades frontal e traseira da caixa do visualizador. Duas superfícies moldam o interior e o exterior do alojamento traseiro e as outras duas são imagens exatas do interior e do exterior do alojamento frontal. As metades externas das caixas dianteiras e traseiras são chamadas de moldes de alívio de cavidade e as superfícies internas são moldes de alívio de núcleo. Ferramentas semelhantes para as lentes, retentor da bobina e alavanca de avanço são projetadas para a fabricação do visualizador.

- Para formar o invólucro, pelotas de plástico poliestireno são liberadas de seu funil de armazenamento para a máquina de moldagem por injeção que contém a ferramenta para o invólucro. A máquina derrete os grânulos até que se tornem plásticos líquidos e, em seguida, força o líquido para as cavidades da ferramenta. As metades frontal e traseira da caixa do visualizador são produzidas com a mesma ferramenta, portanto as metades serão do mesmo plástico.

- A alavanca de avanço e o retentor da bobina (a guia interna para segurar as bobinas) também são produzidos por moldagem por injeção. A moldagem da alavanca de avanço e do retentor da bobina produz linhas finas de resíduos de plástico chamadas guias. Para terminar essas peças, os corredores são cortados à mão e reciclados. As caixas e outras peças são movidas para as estações de montagem, onde serão transformadas em visualizadores completos.

- As lentes são moldadas por injeção, mas o processo é diferente porque essas peças críticas devem ser de alta qualidade óptica. Pelotas de plástico acrílico transparente são derretidas e injetadas em ferramentas de moldagem para as quatro lentes no visor. O tempo para o ciclo de molde é duas ou três vezes mais longo do que o processo para as metades do visualizador.

- Na próxima estação, os mancais dianteiros são posicionados com os lados externos voltados para baixo em uma máquina de montagem com acessórios para mantê-los com segurança na máquina. Uma parte de plástico separada chamada difusor é montada na parte frontal do visualizador. O difusor impede que uma fonte de luz, como a imagem de uma lâmpada, apareça na imagem.

Um visualizador estereótico e slide. A máquina posiciona o difusor na face interna do alojamento frontal em uma área dimensionada para segurá-lo por postes ao redor que serão usados para travar os dois alojamentos juntos. As posições dos postes evitam que o difusor se mova de um lado para o outro e, quando o visualizador for encaixado, o ajuste perfeito das caixas dianteiras e traseiras impedirá que o difusor se mova da frente para trás.

Um visualizador estereótico e slide. A máquina posiciona o difusor na face interna do alojamento frontal em uma área dimensionada para segurá-lo por postes ao redor que serão usados para travar os dois alojamentos juntos. As posições dos postes evitam que o difusor se mova de um lado para o outro e, quando o visualizador for encaixado, o ajuste perfeito das caixas dianteiras e traseiras impedirá que o difusor se mova da frente para trás. - Recursos moldados que foram projetados nas caixas ajudam a segurar as lentes e outras peças internas com segurança. Posteriormente, esses recursos também serão usados para vedar as metades do invólucro. A montagem da carcaça traseira ilustra isso melhor do que a carcaça frontal porque quatro partes (ou um par, no caso das lentes) são fixadas na carcaça traseira. Cada parte é posicionada em postes que foram moldados na caixa traseira. As próprias peças têm orifícios que se combinam com os postes, como os das lentes que devem ser posicionados com precisão no visor. Os orifícios nas lentes são colocados em postes no alojamento traseiro e são "fixados a quente" (aquecidos, mas não a ponto de derreter ou deformar) na posição. O retentor do carretel (ou guia interna) é fixado a quente em postes na carcaça traseira. Um orifício na alavanca de avanço (uma parte móvel) é apenas deslizado em seu poste de alojamento. As extremidades em forma de laço da mola são puxadas sobre um poste em forma de gancho na caixa e conectadas por meio de um orifício na alavanca. Como um meio adicional de manter essas peças internas no lugar, os orifícios correspondentes e as molduras dos postes (chamados de "saliências") nas caixas dianteiras e traseiras evitarão que as peças se movam de seus postes quando a caixa é fechada.

- A carcaça frontal, com o difusor no lugar, é carregada nos postes da carcaça traseira e pressionada uma contra a outra. Esses postes e orifícios são chamados de "saliências" para diferenciá-los daqueles que suportam as lentes e as partes internas do visualizador. As saliências se encaixam perfeitamente e, quando as metades são pressionadas juntas sob alta pressão, a aderência dos orifícios nos postes é tão forte quanto qualquer cola. Os engenheiros descrevem esse processo como "ajuste por interferência". Ele capitaliza as propriedades físicas do plástico (como o valor de fricção), as dimensões dos objetos (os tamanhos e formatos precisos das saliências) e as propriedades aplicadas (pressão mecânica) para fazer com que as metades do invólucro se encaixem, mas não se soltem ou se separem .

- Os visualizadores concluídos estão prontos para serem embalados e movidos para a linha de montagem de embalagem. Essa linha de montagem não é alimentada por máquina ou autofed como a embalagem das bobinas, mas é composta por funcionários chamados de operadores. O operador insere um carretel de demonstração no visualizador, avança o carretel e percorre todas as visualizações como uma verificação final do funcionamento do visualizador e da qualidade das lentes.

- O operador enche uma bandeja com quatro visores. As bolhas são colocadas na bandeja, e o trabalhador posiciona cada visualizador, com a alavanca de avanço exposta, virada para baixo em uma bolha na face de uma das quatro embalagens. Os postes na bandeja ajudam a posicionar os cartões que formam o verso das embalagens em relação às bolhas. Quando uma bandeja está cheia, o operador lança a bandeja na máquina de selagem. Uma placa dentro da máquina desce e sela os quatro pacotes usando calor e pressão. Quando a placa é levantada desta bandeja, um trabalhador do outro lado da máquina insere outra bandeja cheia na máquina e a primeira das duas é retirada. O processo é contínuo.

- Os pacotes são embalados em diferentes contêineres que oferecem às lojas opções para exibi-los em racks, bandejas de papelão ou em caixas maiores. Vários contêineres menores são embalados em transportadores principais e cada caixa grande também serve como transportador principal.

Controle de qualidade

As etapas de controle de qualidade começam durante a conceituação e design de um novo produto ou peça, redesenho e testes de novos materiais. Durante a primeira execução de um novo produto, como um visualizador, os testes são feitos no laboratório do fabricante e incluem a operação do visualizador e testes de queda. O visualizador deve trabalhar 10.000 vezes para que o produto seja aceito. Cada teste de queda inclui 14 gotas diferentes, com uma gota de cada lado e cada canto do visualizador. Se a alavanca quebrar, por exemplo, o design e os materiais são modificados para corrigir a peça defeituosa.

O controle de qualidade durante a fabricação é parte de um processo de integridade do produto que é exigido pelo fabricante. Durante a montagem das bobinas, as posições dos chips de filme nas bobinas são críticas para produzir o efeito 3-D. Uma máquina verifica as imagens e, se o alinhamento estiver incorreto, a bobina é rejeitada. Os operadores da máquina são responsáveis por confirmar a qualidade e rejeitar os produtos durante o processo de montagem da bobina. Durante a produção das peças do visualizador, algumas máquinas são instrumentadas para fornecer feedback contínuo sobre temperaturas operacionais, pressões e outros parâmetros. Durante a montagem do visualizador, as verificações de qualidade variam desde simplesmente olhar através das lentes para confirmar se elas estão claras até medir as dimensões com instrumentos de precisão e comparar as medidas com as dos desenhos e especificações do projeto.

Subprodutos / resíduos

A fabricação do visor é praticamente isenta de resíduos. As peças de plástico, como os canais de molde, são recicladas de volta na máquina de moldagem por injeção, retificadas e usadas para formar outras peças. Plástico de cores diferentes pode ser misturado; os resíduos vermelhos e azuis dos visualizadores são misturados com outras cores para fazer plástico preto para outros produtos. O acrílico para as lentes é uma exceção. Não pode ser retificado para uso em lentes futuras, mas pode ser reciclado para outras peças de acrílico. Outros resíduos são considerações menores. A poeira, por exemplo, é rotineiramente aspirada ou sugada de operações específicas por sistemas de exaustão.

O Futuro

O futuro do visualizador estereóptico está seguro, apesar da aparente competição de computadores e outros brinquedos de alta tecnologia e operação rápida. O interesse público, assim como o compromisso da empresa, são um forte motivador para melhorar os produtos e desenvolver novas linhas de produtos dinâmicas. As vendas da View-Master triplicaram desde a última mudança de propriedade em 1997. Como os designs de visualizadores e bobinas estão bem estabelecidos, os principais canais de mudança serão novos processos e materiais e disponibilidade de filmes, desenhos animados e outras propriedades de entretenimento que podem ser licenciado.

O apelo aos colecionadores também é a chave para um futuro estável. Os espectadores estereópticos eram vendidos por cerca de US $ 2.500 no final dos anos 1980. Os espectadores e os conjuntos de rolos são altamente colecionáveis, e os primeiros espectadores eram vendidos por US $ 100, com conjuntos de rolos com preços de US $ 5 a US $ 100, também no final dos anos 1980.

Onde aprender mais

Livros

Sell, Mary Ann e Wolfgang Sell. View-Master Viewers - Uma história ilustrada 1939-1994. Mission Viejo, CA:Berezin Stereo Photography Products, 1995.

Sommer, Robin Langley. Eu tinha um desses:brinquedos da nossa geração. Nova York:Crescent Books, 1992.

Outro

Baird, Keith. Uma olhada no histórico do View-Master. Dezembro de 2001.

História do View-Master (r). Pacote de imprensa, Fisher-Price, Inc., 1999.

Página da União Estereoscópica Internacional. Dezembro de 2001.

Gillian S. Holmes

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?