Capacete

Um capacete industrial é um capacete usado para proteger a cabeça de um trabalhador de quedas ou impactos de objetos pontiagudos ou pontiagudos. Os usuários típicos incluem trabalhadores da construção, reparadores e trabalhadores do depósito.

Antecedentes

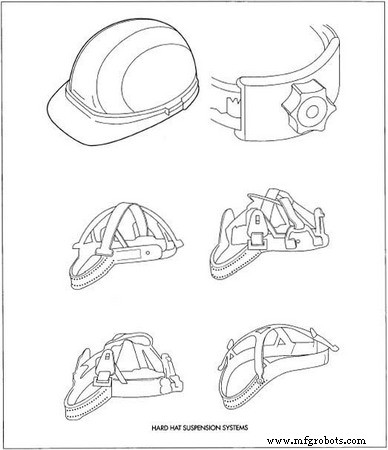

Embora 20 milhões de americanos usem capacete durante o trabalho, aproximadamente 120.000 ferimentos na cabeça no local de trabalho ocorrem a cada ano, e quase 1.500 deles são fatais. Usado corretamente, um capacete oferece dois tipos de proteção. Sua casca dura resiste à penetração de objetos pontiagudos. E seu sistema de suspensão diminui as consequências de um golpe localizado, distribuindo a força por uma área mais ampla. O tipo mais comum de sistema de suspensão, uma rede de tiras conectadas a uma faixa de cabeça presa ao capacete, mantém a concha a pelo menos 1,25 pol. (3 cm) de distância da cabeça do usuário.

Em 1997, o American National Standards Institute (ANSI) revisou seus padrões de desempenho para capacetes. Embora a conformidade com os padrões seja voluntária, a maioria dos fabricantes opta por cumpri-la para que possam rotular seus produtos como fornecendo uma determinada classe de proteção. De acordo com os padrões de 1997, os capacetes tipo I fornecem níveis específicos de proteção contra impacto e penetração no topo da cabeça; Os capacetes tipo HI também fornecem níveis específicos de proteção contra impacto e penetração na lateral da cabeça. Três designações de classe indicam o grau em que um capacete protege o usuário da corrente elétrica. Os capacetes em conformidade com ANSI também devem atender aos critérios de inflamabilidade.

Além de atender às especificações de fabricação, os capacetes devem ser devidamente cuidados para garantir sua eficácia contínua. Um requisito para a aprovação ANSI é que um livreto de instruções seja fornecido com cada capacete, explicando como cuidar do capacete, como inspecioná-lo quanto a sinais de danos e como ter certeza de que ele se encaixa corretamente. Mesmo com os devidos cuidados e sem impactos prejudiciais, um capacete deve ser substituído após cinco anos de uso.

História

O capacete de aço que Edward Bullard trouxe da Primeira Guerra Mundial era mais do que uma lembrança. Seu capacete massageador foi a inspiração para uma revolução na segurança industrial. Por 20 anos, o pai de Bullard vendeu equipamentos para mineradores de ouro e cobre. Os mineiros, que usavam chapéus semelhantes aos modernos bonés de beisebol com abas de couro duro envernizadas, precisavam de mais proteção contra a queda de objetos. Em 1919, Bullard patenteou um "chapéu cozido" que era feito usando vapor para impregnar a tela com resina, colando várias camadas e vamificando a forma moldada. Naquele mesmo ano, a Marinha dos Estados Unidos pediu à Bullard Company para desenvolver algum tipo de proteção para a cabeça dos trabalhadores do estaleiro, e o uso de capacetes começou a se espalhar. Bullard logo desenvolveu um sistema de suspensão interna para tornar o chapéu duro mais eficaz.

Em 1933, a construção começou na Golden Gate Bridge de São Francisco. O engenheiro-chefe do projeto, Joseph Strauss, estava empenhado em tornar o local de trabalho o mais seguro possível. Ele instalou redes de segurança, uma inovação que salvou 19 vidas no projeto. E ele se tornou o primeiro supervisor a exigir que os trabalhadores usassem capacetes. Cooperando com a Strauss para atender às necessidades do local de trabalho, a Bullard projetou um capacete especial para uso com jato de areia; cobria seus rostos, fornecia uma janela para a visão e usava um sistema de bombeamento para levar ar fresco para o recinto. Capacetes de alumínio foram introduzidos em 1938, proporcionando maior durabilidade com menor peso, embora não pudessem ser usados onde o isolamento elétrico fosse importante. Durante a década de 1940, a fibra de vidro se tornou popular para capacetes, apenas para ser amplamente substituída por termoplásticos (plásticos que se tornam macios e fáceis de moldar quando aquecidos) uma década depois.

Uma mudança nos procedimentos de teste ANSI em 1997 abriu a porta para o desenvolvimento de um capacete com orifícios de ventilação para manter a cabeça do usuário mais fria. Os primeiros chapéus ventilados foram produzidos nos Estados Unidos no ano seguinte. No final da década de 1990, os fabricantes procuraram tornar os capacetes mais atraentes, decorando-os com logotipos de equipes esportivas. Uma empresa chegou a produzir um modelo aprovado pela ANSI em forma de chapéu de cowboy.

Os acessórios para capacetes estão se tornando mais sofisticados. Os acessórios comuns incluem protetores faciais transparentes, viseiras, protetores de ouvido que abafam o som e forros de tecido que absorvem a transpiração. As inovações recentes deram um salto de alta tecnologia, introduzindo acessórios como pagers, rádios AM-FM e walkie-talkies. Um pacote digital lançado em 1997 conecta uma câmera camcorder hat-top a um computador portátil e fornece uma tela de visualização montada em visor.

Matérias-primas

Dependendo do uso pretendido e do fabricante, os modernos invólucros de capacete podem ser feitos de um termoplástico, como polietileno ou resina de policarbonato, ou de outros materiais, como fibra de vidro, tecidos impregnados de resina ou alumínio. Por ser forte, leve, fácil de moldar e não condutor de eletricidade, o polietileno de alta densidade (HDPE) é usado na maioria dos capacetes industriais. O sistema de suspensão para capacetes industriais consiste em tiras de tecido de náilon e faixas de HDPE moldado, náilon ou vinil. Junto com o sistema de suspensão com cinta, a maioria dos capacetes tipo II usa um forro de espuma feito de poliestireno expandido (EPS).

Os protetores de sobrancelha presos à parte frontal da faixa de cabeça do capacete aumentam o conforto para o usuário. Vários materiais são usados para almofadas de sobrancelha, incluindo vinil com forro de espuma, algodão com forro de espuma pano turco e fibras especiais (por exemplo, CoolMax ou Sportek) projetadas para absorção de suor em roupas e acessórios esportivos.

O processo de fabricação

A seguinte descrição da produção de capacetes industriais Tipo I é amplamente baseada nas técnicas de fabricação de um grande fabricante. No entanto, alguns detalhes foram expandidos para incluir variações usadas por outros fabricantes.

A casca

- O molde de casca apropriado para o modelo que está sendo produzido é selecionado. Depois de ajustar um mostrador da data de fabricação dentro do molde, o formulário é posicionado em uma prensa de moldagem por injeção. Linhas elétricas são conectadas ao molde, assim como linhas transportando água gelada que resfriará o molde.

- Pellets de polietileno de alta densidade são retirados de um funil de abastecimento por um sistema de vácuo. Os grânulos de corante são retirados de outro funil de abastecimento e misturados com os grânulos de HDPE em uma proporção de 4% a 96%. O sistema de vácuo então transfere a mistura do pellet para a prensa de moldagem por injeção.

- Na prensa, os pellets são aquecidos para derretê-los. O plástico derretido é injetado no molde para formar a casca do capacete. A prensa abre o molde e ejeta a casca em uma correia transportadora.

- Um trabalhador pega a casca e corta o canal de entrada (um caroço formado onde o plástico derretido entrou no molde). O trabalhador cola uma etiqueta dentro da casca; a etiqueta identifica o fabricante e o tipo ANSI apropriado e as designações de classe. O sistema de suspensão.

- Peças componentes do sistema de suspensão são produzidas. As máquinas de moldagem por injeção formam faixas de cabeça, "chaves" de plástico que serão usadas para prender o sistema de suspensão à carcaça e tiras e engrenagens de náilon para o mecanismo de catraca que permitirá o ajuste do tamanho da faixa de cabeça para caber no usuário do capacete. Cinta de nylon (0,75-1 in [1,9-2,5 cm]

Diferentes tipos de sistemas de suspensão de capacete ajudam a diminuir as consequências de um golpe na cabeça, distribuindo a força de em uma área mais ampla. de largura) de carretéis grandes é alimentado em uma máquina de corte que produz tiras de comprimento apropriado (aproximadamente 15 in [38 cm]). Uma máquina de corte e vinco produz sobrancelhas.

Diferentes tipos de sistemas de suspensão de capacete ajudam a diminuir as consequências de um golpe na cabeça, distribuindo a força de em uma área mais ampla. de largura) de carretéis grandes é alimentado em uma máquina de corte que produz tiras de comprimento apropriado (aproximadamente 15 in [38 cm]). Uma máquina de corte e vinco produz sobrancelhas. - Um operário passa uma ponta de uma tira de tecido por uma fenda na ponta de uma chave. O trabalhador dobra a extremidade da alça para trás e a costura à alça com uma máquina de caseado, prendendo a chave em um laço da alça. O mesmo processo é repetido na outra extremidade da tira.

- Dependendo do modelo que está sendo produzido, o número apropriado (4, 6 ou 8) de tiras de náilon é arranjado em um padrão de estrela em um suporte de fixação, e elas são presas umas às outras por uma linha de costura no cruzamento ponto. Como alternativa, eles podem ser enfiados através de uma almofada circular com fenda (chamada de almofada em coroa) que ficará no topo da cabeça do usuário.

- Um trabalhador insere ambas as extremidades da faixa da cabeça no mecanismo de catraca.

- Um trabalhador prende uma sobrancelha à frente da faixa de cabeça dobrando suas abas sobre a faixa de cabeça e enganchando as ranhuras da sobrancelha sobre os nódulos que se projetam da faixa de cabeça.

- Um trabalhador fixa as tiras de tecido à fita para a cabeça, encaixando as ranhuras nas chaves com nódulos na fita para a cabeça. Em um sistema de suspensão de seis pontos, apenas quatro chaves são fixadas na faixa de cabeça; as outras duas chaves serão anexadas apenas ao capacete.

- Um livreto de instruções e o conjunto de suspensão são colocados dentro do boné e esses componentes são colocados em um saco plástico e uma caixa para envio. Após a compra, o usuário fixará a suspensão à carcaça deslizando as chaves nos slots.

Controle de qualidade

Uma amostra de capacetes de cada lote ou turno de produção é reservada para teste de acordo com os critérios ANSI. Algumas amostras são resfriadas a 0 ° F (-18 ° C) por um período de duas horas antes do teste, e outras são aquecidas a 120 ° F (49 ° C) por duas horas antes do teste. O teste de impacto Tipo I envolve a queda de uma bola de aço de 8 lb (3,6 kg) de uma altura de 5 pés (1,5 m) no topo do chapéu quando ele se senta em uma forma de cabeça; não mais do que 1.000 lb (4.400 N) de força de pico podem ser transmitidos para a forma da cabeça, e não mais do que 850 lb (4.000 N) de força média podem ser transmitidos. O teste de penetração Tipo I envolve a queda de um penetrador de aço pontiagudo de 2,2 lb (1 kg) com um ângulo de 60 no topo do chapéu a uma distância de 2,4 m (8 pés); não deve entrar em contato com a forma principal. Além disso, os testes de impacto e penetração do Tipo II envolvem a queda de formas de cabeça protegidas por capacete em bigornas de aço e penetradores de aço pontiagudos.

De acordo com os padrões ANSI anteriores, a condutividade elétrica era testada medindo-se a corrente em corpos d'água dentro e fora do chapéu. Desde 1997, o teste é realizado com folha de metal em superfícies opostas. O teste de condutividade é realizado em uma amostra que já resistiu ao teste de impacto. O critério mais rigoroso (para a designação de classe mais alta) requer que o chapéu suporte 20.000 volts por três minutos com não mais do que nove miliamperes de vazamento de corrente, seguido pela exposição a 30.000 volts sem permissão de burn-through. Para o teste de inflamabilidade, um capacete é posicionado em uma forma de cabeça e exposto a uma chama de 1.550 ° F (843 ° C) por cinco segundos. Não deve haver chama visível no capacete cinco segundos após a remoção da chama de teste.

O Futuro

As técnicas de fabricação serão refinadas, talvez incorporando um maior grau de automação se máquinas eficientes puderem ser projetadas. Mudanças no design do capacete, como a eliminação da necessidade de costurar as correias da suspensão, podem contribuir para esse esforço.

Os fabricantes esperam encontrar novos materiais com melhores qualidades. Além da força e do baixo peso, eles buscam resistência ao calor, produtos químicos e radiação ultravioleta.

Processo de manufatura