Fio

Antecedentes

O fio consiste em vários fios de material trançados juntos. Cada fio é, por sua vez, feito de fibras, todas mais curtas do que o pedaço de fio que elas formam. Essas fibras curtas são fiadas em filamentos mais longos para fazer o fio. Longos fios contínuos podem requerer apenas uma torção adicional para transformá-los em fios. Às vezes, eles são submetidos a um processo adicional chamado texturização.

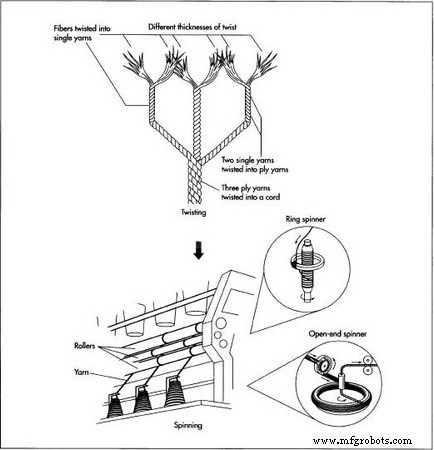

As características do fio fiado dependem, em parte, da quantidade de torção dada às fibras durante a fiação. Um grau razoavelmente alto de torção produz fios fortes; uma torção baixa produz um fio mais macio e brilhante; e uma torção muito apertada produz fio crepe. Os fios também são classificados pelo seu número de peças. Um único fio é feito de um grupo de filamentos ou fibras entrelaçadas. Os fios de lona são feitos torcendo-se dois ou mais fios simples. Os fios do cabo são feitos torcendo-se dois ou mais fios de lona.

Quase oito bilhões de libras (3,6 bilhões de kg) de fio fiado foram produzidos nos Estados Unidos durante 1995, com 40% sendo produzidos na Carolina do Norte. Mais de 50% do fio fiado é feito de algodão. O fio texturizado, ondulado ou volumoso compreendia metade do fiado total. O fio texturizado tem maior volume devido a tratamentos físicos, químicos ou térmicos. O fio ondulado é feito de fibras termoplásticas de forma deformada. O fio volumoso é formado por fibras que são inerentemente volumosas e não podem ser compactadas.

O fio é usado para fazer têxteis por meio de uma variedade de processos, incluindo tecelagem, tricô e feltragem. Quase quatro bilhões de libras (1,8 bilhões de kg) de fios de tecelagem, três bilhões de libras (1,4 kg) de fios de tricô para máquina e um bilhão de libras (450 milhões de kg) de fios de carpetes e tapetes foram produzidos nos Estados Unidos em 1995. A indústria têxtil dos EUA emprega mais de 600.000 trabalhadores e consome cerca de 16 bilhões de libras (7 bilhões de kg) de fibra de moinho por ano, com lucros da indústria estimados em $ 2,1 bilhões em 1996. As exportações representam mais de 11% das vendas da indústria, aproximando-se de $ 7 bilhões. A indústria de vestuário emprega mais um milhão de trabalhadores.

História

As fibras naturais - algodão, linho, seda e lã - representam as principais fibras disponíveis para as civilizações antigas. As primeiras amostras conhecidas de fios e tecidos de qualquer tipo foram encontradas perto de Robenhausen, na Suíça, onde feixes de fibras e fios de linho e fragmentos de tecido de linho de trama simples foram estimados em cerca de 7.000 anos.

O algodão também é cultivado e usado na fabricação de tecidos há pelo menos 7.000 anos. Pode ter existido no Egito já em 12.000 a.C. Fragmentos de tecidos de algodão foram encontrados por arqueólogos no México (desde 3500 a.C. )., na Índia (3.000 A.C. ), no Peru (2500 A.C. ) e no sudoeste dos Estados Unidos (500 a.C. ) O algodão não alcançou importância comercial na Europa até depois da colonização do Novo Mundo. A cultura da seda permaneceu uma especialidade dos chineses desde seus primórdios (2600 A.C. ) até o século VI, quando os bichos-da-seda foram criados pela primeira vez no Império Bizantino.

As fibras sintéticas só apareceram muito mais tarde. O primeiro sintético, o rayon, feito de fibras de algodão ou madeira, foi desenvolvido em 1891, mas só foi produzido comercialmente em 1911. Quase meio século depois, foi inventado o náilon, seguido pelas várias formas de poliéster. As fibras sintéticas reduziram a demanda mundial por fibras naturais e ampliaram as aplicações.

Até cerca de 1300, o fio era fiado no fuso e no verticilo. Um fuso é uma vara arredondada com extremidades afiladas às quais as fibras são fixadas e torcidas; um verticilo é um peso preso ao fuso que atua como um volante para mantê-lo girando. As fibras foram puxadas manualmente de um feixe de fibras cardadas amarradas a um pedaço de pau chamado roca. Na cardagem manual, as fibras são colocadas entre duas placas revestidas de couro, através das quais se projetam finos ganchos de arame que prendem as fibras à medida que uma placa é puxada suavemente sobre a outra.

O fuso, que pende das fibras, torce as fibras à medida que gira para baixo e gira um pedaço de fio à medida que se afasta do feixe de fibras. Quando o fuso atinge o chão, o spinner enrola o fio ao redor do fuso para prendê-lo e, em seguida, inicia o processo novamente. Isso é continuado até que toda a fibra seja girada ou até que o eixo esteja cheio.

Uma grande melhoria foi a roda de fiar, inventada na Índia entre 500 e 1000 A.D. e usado pela primeira vez na Europa durante a Idade Média. Um fuso montado horizontalmente é conectado a uma grande roda movida à mão por uma faixa circular. A roca é montada em uma extremidade da roda giratória e a fibra é alimentada manualmente para o fuso, que gira conforme a roda gira. Um componente chamado flyer torce a linha pouco antes de ser enrolada na bobina. O fuso e a bobina são presos à roda por peças separadas, de modo que a bobina gira mais lentamente do que o fuso. Assim, o fio pode ser torcido e enrolado ao mesmo tempo. Cerca de 150 anos depois, a roda saxônica foi introduzida. Acionado por pedal, o volante Saxon dava liberdade para as duas mãos trabalharem as fibras.

Uma série de desenvolvimentos durante o século XVIII mecanizou ainda mais o processo de fiação. Em 1733, o lançador voador foi inventado por John Kay, seguido pelo spinning jenny de Hargreaves em 1766. O jenny apresentava uma série de fusos enfileirados, permitindo que um operador produzisse grandes quantidades de fio. Vários anos depois, Richard Arkwright patenteou a estrutura giratória, uma máquina que usava uma série de rolos rotativos para puxar as fibras. Uma década depois, foi inventada a máquina de mula de Samule Cromptons, que podia fiar qualquer tipo de fio em uma operação contínua.

A moldura do anel foi inventada em 1828 pelo americano John Thorp e ainda é amplamente utilizada hoje. Este sistema envolve centenas de fusos montados verticalmente dentro de um anel de metal. Muitas fibras naturais são agora fiadas pelo sistema de ponta aberta, onde as fibras são puxadas pelo ar para um copo que gira rapidamente e são puxadas do outro lado como um fio acabado.

Matérias-primas

Cerca de 15 tipos diferentes de fibras são usados para fazer fios. Essas fibras se enquadram em duas categorias, naturais e sintéticas. As fibras naturais são aquelas obtidas de uma planta ou de um animal e são principalmente utilizadas na tecelagem de têxteis. A fibra vegetal mais abundante e comumente usada é o algodão, colhido da fervura do algodão ou da vagem da semente quando está maduro. Na verdade, o algodão é a fibra mais vendida na América, superando todas as fibras sintéticas combinadas.

As fibras retiradas da folha da planta ou da popa são geralmente usadas para fazer corda. Outras fibras vegetais incluem acetato (feito de polpa de madeira ou linters de algodão) e linho, feito de linho, uma fibra vegetal. As fibras animais incluem lã, feita de pêlo de ovelha, e mohair, feita de cabras e coelhos angorá. A seda é uma proteína extrudada em fios longos e contínuos pelo bicho-da-seda ao tecer seu casulo.

As fibras sintéticas são feitas forçando uma solução espessa de produtos químicos polimerizados através de bicos de fieira e endurecendo o filamento resultante em um banho químico. Isso inclui acrílico, náilon, poliéster, poliolefina, rayon, spandex e triacetato. Algumas dessas fibras têm características semelhantes às fibras naturais sem os problemas de encolhimento. Outras fibras têm propriedades especiais para aplicações específicas. Por exemplo, spandex pode ser esticado mais de 500% sem quebrar.

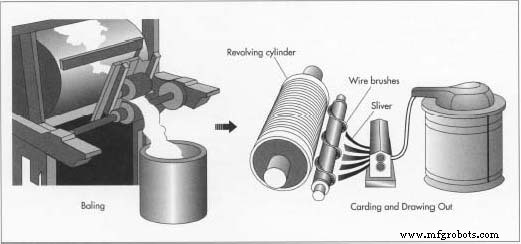

As fibras são enviadas em fardos, que são abertos manualmente ou por máquina. O coletor solta e separa os pedaços de fibra e também limpa a fibra, se necessário. A cardadora separa as fibras e as puxa para uma forma um tanto paralela. A fina teia de fibras formadas então passa por um dispositivo em forma de funil que produz um cordão de fibras paralelas. Rolos alongam o fio, chamado de fita, em um único fio mais uniforme que recebe uma pequena torção e alimenta latas grandes.

As fibras são enviadas em fardos, que são abertos manualmente ou por máquina. O coletor solta e separa os pedaços de fibra e também limpa a fibra, se necessário. A cardadora separa as fibras e as puxa para uma forma um tanto paralela. A fina teia de fibras formadas então passa por um dispositivo em forma de funil que produz um cordão de fibras paralelas. Rolos alongam o fio, chamado de fita, em um único fio mais uniforme que recebe uma pequena torção e alimenta latas grandes. O processo de fabricação

Existem três processos principais de fiação:algodão, lã penteada ou de fibra longa. As fibras sintéticas básicas podem ser feitas com qualquer um desses processos. Como mais fios são produzidos com o processo de algodão do que os outros dois, sua fabricação é descrita a seguir.

Preparação das fibras

- 1 As fibras são enviadas em fardos, que são abertos manualmente ou à máquina. As fibras naturais podem requerer limpeza, enquanto as fibras sintéticas requerem apenas separação. O coletor solta e separa os pedaços de fibra e também limpa a fibra, se necessário. A mistura de diferentes fibras básicas pode ser necessária para certas aplicações. A mistura pode ser feita durante a formação do colo, durante a cardagem ou durante o estiramento. Quantidades de cada fibra são medidas com cuidado e suas proporções são mantidas de forma consistente.

Cardagem

- 2 A cardadora é configurada com centenas de fios finos que separam as fibras e as puxam para uma forma um tanto paralela. Uma fina teia de fibra é formada e, à medida que se move, passa por um dispositivo em forma de funil que produz um cordão semelhante a uma corda de fibras paralelas. A mistura pode ocorrer juntando voltas de fibras diferentes.

Pentear

- 3 Quando um fio mais liso e mais fino é necessário, as fibras são submetidas a outro método de paralelização. Um dispositivo semelhante a um cômodo organiza as fibras em uma forma paralela, com fibras curtas caindo para fora do fio.

Extraindo

- 4 Depois de cardar ou pentear, a massa da fibra é denominada fita. Várias fitas são combinadas antes deste processo. Uma série de rolos girando em diferentes taxas de velocidade alonga a fita em um único fio mais uniforme que recebe uma pequena torção e alimenta latas grandes. As fitas cardadas são puxadas duas vezes após a cardagem. As mechas penteadas são puxadas uma vez antes de pentear e mais duas vezes depois de pentear.

Torção

- 5 A fita é alimentada através de uma máquina chamada maçaroqueira, onde os fios de fibra são alongados e recebem uma torção adicional. Esses fios são chamados de roving.

Spinning

- 6 Os sistemas comerciais predominantes de formação do fio são a fiação a anel e a fiação aberta. Na fiação de anéis, a mecha é alimentada do carretel por meio de rolos. Esses rolos alongam a mecha, que passa pelo olhal, descendo

A fita é alimentada através de uma máquina chamada maçaroqueira, onde os fios de fibra são alongados e recebem mais torção. Os sistemas comerciais predominantes de formação de fio são a fiação a anel e a fiação aberta. A fiação aberta omite a etapa de mecha. e através do viajante. O viajante se move livremente em torno do anel estacionário a 4.000 a 12.000 rotações por minuto. O fuso gira a bobina em uma velocidade constante. Esse giro da bobina e o movimento do viajante torce e enrola o fio em uma única operação.

A fita é alimentada através de uma máquina chamada maçaroqueira, onde os fios de fibra são alongados e recebem mais torção. Os sistemas comerciais predominantes de formação de fio são a fiação a anel e a fiação aberta. A fiação aberta omite a etapa de mecha. e através do viajante. O viajante se move livremente em torno do anel estacionário a 4.000 a 12.000 rotações por minuto. O fuso gira a bobina em uma velocidade constante. Esse giro da bobina e o movimento do viajante torce e enrola o fio em uma única operação.

- 7 A fiação aberta omite a etapa de mecha. Em vez disso, uma tira de fibras é alimentada no centrifugador por uma corrente de ar. A fita é fornecida a um batedor rotativo que separa as fibras em um fluxo fino que é transportado para o rotor por uma corrente de ar através de um tubo ou duto e é depositado em uma ranhura em forma de V ao longo das laterais do rotor. Conforme o rotor gira, a torção é produzida. Um fluxo constante de novas fibras entra no rotor, é distribuído na ranhura e removido no final do fio formado.

Controle de qualidade

A automação tornou mais fácil alcançar a qualidade, com a eletrônica controlando as operações, temperaturas, velocidades, torções e eficiência. A American Society for Testing of Materials também estabeleceu métodos padronizados para determinar propriedades como força de tração, volume e encolhimento.

O Futuro

Os sistemas de fiação e as máquinas de fabricação de fios continuarão a se tornar mais automatizados e serão integrados como parte de uma unidade de fabricação ao invés de um processo separado. Já foram desenvolvidas máquinas de fiar que combinam as funções de cardagem e desenho. As taxas de produção aumentarão em ordens de magnitude à medida que as máquinas se tornarem disponíveis com ainda mais fusos. O equipamento controlado por robô se tornará padrão.

Os produtores de fios domésticos continuarão a ser ameaçados pela concorrência dos países asiáticos, uma vez que esses países continuam a comprar a mais recente tecnologia de maquinário têxtil. Os preços mais altos do material doméstico não vão ajudar, já que o custo da matéria-prima pode representar até 73% do custo total de produção do fio. Os produtores de fios dos EUA continuarão a formar alianças com seus clientes e os clientes dos clientes para se manterem competitivos. A indústria têxtil também está formando parcerias únicas. A American Textile Partnership é um programa colaborativo de pesquisa e desenvolvimento entre a indústria, o governo e a academia com o objetivo de fortalecer a competitividade da indústria dos EUA.

Outro desafio contínuo para a indústria será o cumprimento de regulamentações ambientais mais rígidas. A reciclagem já é um problema e os processos estão em desenvolvimento para fabricar fios a partir de sucata, incluindo denim. Os produtores de fios terão que incorporar medidas de prevenção da poluição para atender às restrições de qualidade do ar e da água. Os fabricantes de equipamentos continuarão a desempenhar um papel importante nessa empreitada.

A engenharia genética se tornará mais amplamente utilizada para o desenvolvimento de fibras com propriedades únicas. Os pesquisadores desenvolveram algodoeiros geneticamente modificados, cujas fibras são especialmente boas para reter o calor. Cada fibra é uma mistura de algodão normal e pequenas quantidades de um plástico natural chamado poli-hidroxibutirato. Prevê-se que as propriedades de ligação ao corante e uma maior estabilidade serão possíveis com as novas fibras da próxima geração.

Também serão desenvolvidas novas fibras sintéticas que combinam as melhores qualidades de dois polímeros diferentes. Algumas dessas fibras serão produzidas por meio de um processo químico, enquanto outras serão geradas biologicamente por meio de leveduras, bactérias ou fungos.

Processo de manufatura

- Feltro

- Fibra de carbono

- Spandex

- Fibra de vidro

- Fio de nanotubo de carbono, músculo e folhas transparentes

- Características de desempenho do fio de fibra de vidro

- Episódio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tecidos:O básico

- Fibras transformam tecidos em roupas que regulam a respiração

- Camisa “inteligente” monitora o coração