Circuito Integrado

Antecedentes

Um circuito integrado, comumente referido como um IC, é uma matriz microscópica de circuitos eletrônicos e componentes que foram difundidos ou implantados na superfície de um único cristal, ou chip, de material semicondutor como o silício. É chamado de circuito integrado porque os componentes, circuitos e material de base são todos feitos juntos, ou integrados, de uma única peça de silício, em oposição a um circuito discreto no qual os componentes são feitos separadamente de diferentes materiais e montados posteriormente . Os CIs variam em complexidade, desde módulos lógicos simples e amplificadores até microcomputadores completos contendo milhões de elementos.

O impacto dos circuitos integrados em nossas vidas foi enorme. Os ICs se tornaram os principais componentes de quase todos os dispositivos eletrônicos. Esses circuitos em miniatura demonstraram baixo custo, alta confiabilidade, baixos requisitos de energia e altas velocidades de processamento em comparação com os tubos de vácuo e transistores que os precederam. Os microcomputadores de circuito integrado agora são usados como controladores em equipamentos como máquinas-ferramentas, sistemas operacionais de veículos e outras aplicações onde controles hidráulicos, pneumáticos ou mecânicos eram usados anteriormente. Como os microcomputadores IC são menores e mais versáteis do que os mecanismos de controle anteriores, eles permitem que o equipamento responda a uma gama mais ampla de entradas e produza uma gama mais ampla de saídas. Eles também podem ser reprogramados sem a necessidade de redesenhar os circuitos de controle. Os microcomputadores de circuito integrado são tão baratos que são encontrados até mesmo em brinquedos eletrônicos infantis.

Os primeiros circuitos integrados foram criados no final dos anos 1950 em resposta a uma demanda dos militares por eletrônicos miniaturizados para serem usados em sistemas de controle de mísseis. Na época, transistores e placas de circuito impresso foram a tecnologia eletrônica de ponta. Embora os transistores possibilitem muitas novas aplicações eletrônicas, os engenheiros ainda não foram capazes de fazer um pacote pequeno o suficiente para o grande número de componentes e circuitos necessários em dispositivos complexos, como sistemas de controle sofisticados e calculadoras programáveis portáteis. Várias empresas estavam competindo para produzir uma inovação em eletrônica miniaturizada, e seus esforços de desenvolvimento eram tão próximos que há dúvidas sobre qual empresa realmente produziu o primeiro IC. Na verdade, quando o circuito integrado foi finalmente patenteado em 1959, a patente foi concedida em conjunto a dois indivíduos que trabalhavam separadamente em duas empresas diferentes.

Após a invenção do IC em 1959, o número de componentes e circuitos que podiam ser incorporados em um único chip dobrou a cada ano durante vários anos. Os primeiros circuitos integrados continham apenas até uma dúzia de componentes. O processo que produziu esses primeiros ICs era conhecido como integração em pequena escala ou SSI. Em meados da década de 1960, a integração de média escala, MSI, produzia ICs com centenas de componentes. Isso foi seguido por técnicas de integração em grande escala, ou LSI, que produziu ICs com milhares de componentes e tornou possível os primeiros microcomputadores.

O primeiro chip de microcomputador, freqüentemente chamado de microprocessador, foi desenvolvido pela Intel Corporation em 1969. Ele entrou em produção comercial em 1971 como o Intel 4004. A Intel lançou seu chip 8088 em 1979, seguido pelo Intel 80286, 80386 e 80486. Em No final da década de 1980 e no início da década de 1990, as designações 286, 386 e 486 eram bem conhecidas pelos usuários de computador por refletirem níveis crescentes de capacidade e velocidade de computação. O chip Pentium da Intel é o mais recente desta série e reflete um nível ainda mais alto.

Como os componentes do circuito integrado

são formados

Em um circuito integrado, componentes eletrônicos como resistores, capacitores, diodos e transistores são formados diretamente na superfície de um cristal de silício. O processo de fabricação de um circuito integrado fará mais sentido se primeiro entendermos alguns dos princípios básicos de como esses componentes são formados.

Mesmo antes de o primeiro IC ser desenvolvido, já se sabia que os componentes eletrônicos comuns podiam ser feitos de silício. A questão era como fabricá-los e os circuitos de conexão com o mesmo pedaço de silício? A solução era alterar, ou dopar, a composição química de pequenas áreas na superfície do cristal de silício adicionando outros produtos químicos, chamados dopantes. Alguns dopantes se ligam ao silício para produzir regiões onde os átomos dopantes têm um elétron do qual podem abandonar. Estas são chamadas de N regiões. Outros dopantes se ligam ao silício para produzir regiões onde os átomos dopantes têm espaço para receber um elétron. Estas são chamadas de regiões P. Quando uma região P toca uma região N, a fronteira entre elas é chamada de junção PN. Este limite tem apenas 0,000004 polegadas (0,0001 cm) de largura, mas é crucial para a operação dos componentes do circuito integrado.

Dentro de uma junção PN, os átomos das duas regiões se ligam de maneira a criar uma terceira região, chamada de região de depleção, na qual os átomos dopantes P capturam todos os elétrons extras dopantes N, esgotando-os. Um dos fenômenos resultantes é que uma tensão positiva aplicada à região P pode fazer com que uma corrente elétrica flua através da junção para a região N, mas uma tensão positiva semelhante aplicada à região N resultará em pouca ou nenhuma corrente fluindo através a junção de volta para a região P. Essa capacidade de uma junção PN de conduzir ou isolar, dependendo de qual lado a tensão é aplicada, pode ser usada para formar componentes de circuito integrado que direcionam e controlam os fluxos de corrente da mesma maneira que diodos e transistores. Um diodo, por exemplo, é simplesmente uma única junção PN. Alterando a quantidade e os tipos de dopantes e mudando as formas e posicionamentos relativos das regiões P e N, componentes de circuito integrado que emulam as funções de resistores e capacitores também podem ser formados.

Design

Alguns circuitos integrados podem ser considerados itens padrão e prontos para uso. Depois de projetado, não há mais trabalho de design necessário. Exemplos de ICs padrão incluem reguladores de tensão, amplificadores, interruptores analógicos e conversores analógico para digital ou digital para analógico. Esses ICs geralmente são vendidos para outras empresas que os incorporam em placas de circuito impresso para vários produtos eletrônicos.

Outros circuitos integrados são únicos e requerem um extenso trabalho de design. Um exemplo seria um novo microprocessador para computadores. Este trabalho de design pode exigir pesquisa e desenvolvimento de novos materiais e novas técnicas de fabricação para atingir o design final.

Matérias-primas

O silício puro é a base para a maioria dos circuitos integrados. Ele fornece a base ou substrato para todo o chip e é quimicamente dopado para fornecer as regiões N e P que constituem os componentes do circuito integrado. O silício deve ser tão puro que apenas um em cada dez bilhões de átomos pode ser uma impureza. Isso seria o equivalente a um grão de açúcar em dez baldes de areia. O dióxido de silício é usado como isolante e como material dielétrico em capacitores IC.

Dopantes tipo N típicos incluem fósforo e arsênico. Boro e gálio são dopantes do tipo P típicos. O alumínio é comumente usado como um conector entre os vários componentes do IC. Os fios finos do chip de circuito integrado ao pacote de montagem podem ser de alumínio ou ouro. A embalagem de montagem em si pode ser feita de materiais cerâmicos ou plásticos.

O processo de fabricação

Centenas de circuitos integrados são feitos ao mesmo tempo em uma única fatia fina de silício e, em seguida, são cortados em chips IC individuais. O processo de fabricação ocorre em um ambiente rigidamente controlado conhecido como sala limpa, onde o ar é filtrado para remover partículas estranhas. Os poucos operadores de equipamento na sala usam roupas sem fiapos, luvas e coberturas para a cabeça e os pés. Como alguns componentes do IC são sensíveis a certas frequências de luz, até mesmo as fontes de luz são filtradas. Embora os processos de fabricação possam variar dependendo do circuito integrado que está sendo feito, o seguinte processo é típico.

Preparando o wafer de silício

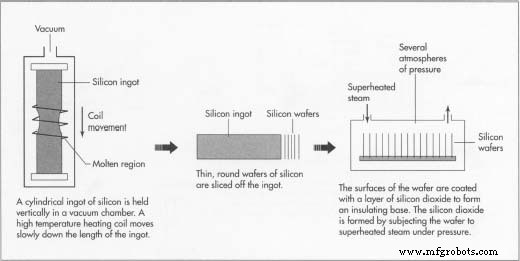

- 1 Um lingote cilíndrico de silício com cerca de 1,5 a 4,0 polegadas (3,8 a 10,2 cm) de diâmetro é mantido verticalmente dentro de uma câmara de vácuo com uma bobina de aquecimento de alta temperatura envolvendo-o. Começando no topo do cilindro, o silício é aquecido até seu ponto de fusão de cerca de 2550 ° F (1400 ° C). Para evitar contaminação, a região aquecida é contida apenas pela tensão superficial do silício fundido. Conforme a região derrete, quaisquer impurezas no silício se tornam móveis. A bobina de aquecimento é lentamente movida para baixo ao longo do comprimento do cilindro, e as impurezas são carregadas junto com a região derretida. Quando a serpentina de aquecimento atinge o fundo, quase todas as impurezas foram arrastadas e estão concentradas ali. O fundo é então cortado, deixando um lingote cilíndrico de silício purificado.

- 2 Um wafer redondo e fino de silício é cortado do lingote usando uma máquina de corte precisa chamada cortadora de wafer. Cada fatia tem cerca de 0,01 a 0,025 polegadas (0,004 a 0,01 cm) de espessura. A superfície na qual os circuitos integrados devem ser formados é polida.

- 3 As superfícies do wafer são revestidas com uma camada de dióxido de silício para formar uma base isolante e evitar qualquer oxidação do silício que poderia causar impurezas. O dióxido de silício é formado submetendo o wafer a vapor superaquecido a cerca de 1830 ° F (1000 ° C) sob várias atmosferas de pressão para permitir que o oxigênio do vapor de água reaja com o silício. O controle da temperatura e da duração da exposição controla a espessura da camada de dióxido de silício.

Mascaramento

- 4 O projeto complexo e interconectado dos circuitos e componentes é preparado em um processo semelhante ao usado para fazer placas de circuito impresso. Para ICs, no entanto, as dimensões são muito menores e há muitas camadas sobrepostas umas às outras. O desenho de cada camada é preparado em uma máquina de desenho auxiliada por computador, e a imagem é transformada em uma máscara que será opticamente reduzida e transferida para a superfície do wafer. A máscara é opaca em certas áreas e transparente em outras. Ele contém as imagens de todas as centenas de circuitos integrados a serem formados no wafer.

- 5 Uma gota de material fotoresiste é colocada no centro do wafer de silício, e o wafer é girado rapidamente para distribuir o fotorresiste por toda a superfície. O fotorresiste é então cozido para remover o solvente.

- 6 O wafer revestido é então colocado sob a máscara da primeira camada e irradiado com luz. Como os espaços entre os circuitos e os componentes são tão pequenos, a luz ultravioleta com um comprimento de onda muito curto é usada para passar pelas minúsculas áreas claras da máscara. Às vezes, feixes de elétrons ou raios-x também são usados para irradiar o fotorresiste.

- 7 A máscara é removida e partes do fotorresiste são dissolvidas. Se um fotoresiste positivo foi usado, as áreas que foram irradiadas serão dissolvidas. Se um fotorresiste negativo foi usado, as áreas que foram irradiadas permanecerão. As áreas descobertas são então gravadas quimicamente para abrir uma camada ou são submetidas a dopagem química para criar uma camada de regiões P ou N.

Doping - Difusão atômica

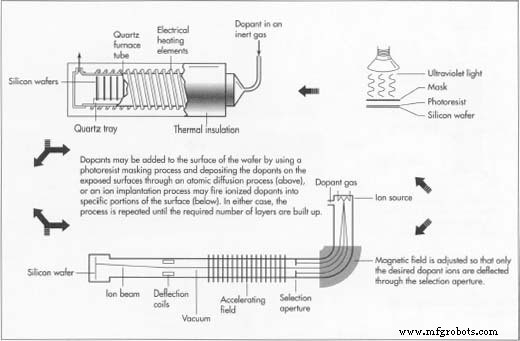

- 8 Um método de adição de dopantes para criar uma camada de regiões P ou N é a difusão atômica. Neste método, um lote de wafers é colocado em um forno feito de um tubo de quartzo cercado por um elemento de aquecimento. As bolachas são aquecidas a uma temperatura operacional de

cerca de 1500-2200 ° F (816-1205 ° C), e o dopante químico é transportado em um gás inerte. Conforme o dopante e o gás passam pelas bolachas, o dopante é depositado nas superfícies quentes deixadas expostas pelo processo de mascaramento. Este método é bom para dopar áreas relativamente grandes, mas não é preciso para áreas menores. Existem também alguns problemas com o uso repetido de altas temperaturas à medida que camadas sucessivas são adicionadas.

cerca de 1500-2200 ° F (816-1205 ° C), e o dopante químico é transportado em um gás inerte. Conforme o dopante e o gás passam pelas bolachas, o dopante é depositado nas superfícies quentes deixadas expostas pelo processo de mascaramento. Este método é bom para dopar áreas relativamente grandes, mas não é preciso para áreas menores. Existem também alguns problemas com o uso repetido de altas temperaturas à medida que camadas sucessivas são adicionadas.

Doping - implantação lon

- 9 O segundo método para adicionar dopantes é a implantação iônica. Neste método, um gás contaminante, como fosfina ou tricloreto de boro, é ionizado para fornecer um feixe de íons contaminantes de alta energia que são disparados em regiões específicas do wafer. Os íons penetram no wafer e permanecem implantados. A profundidade de penetração pode ser controlada alterando a energia do feixe e a quantidade de dopante pode ser controlada alterando a corrente do feixe e o tempo de exposição. Esquematicamente, todo o processo se assemelha ao disparo de um feixe em um tubo de raios catódicos dobrado. Este método é tão preciso que não requer máscara - ele apenas aponta e dispara o dopante onde é necessário. No entanto, é muito mais lento do que o processo de difusão atômica.

Fazendo camadas sucessivas

- 10 O processo de mascaramento e gravação ou dopagem é repetido para cada camada sucessiva dependendo do processo de dopagem usado até que todos os chips do circuito integrado estejam completos. Às vezes, uma camada de dióxido de silício é colocada para fornecer um isolante entre as camadas ou componentes. Isso é feito por meio de um processo conhecido como deposição de vapor químico, no qual a superfície do wafer é aquecida a cerca de 400 ° C (752 ° F), e uma reação entre os gases silano e oxigênio deposita uma camada de dióxido de silício. Uma camada final de dióxido de silício sela a superfície, um ataque final abre os pontos de contato e uma camada de alumínio é depositada para fazer as almofadas de contato. Neste ponto, os ICs individuais são testados quanto à função elétrica.

Fazendo ICs individuais

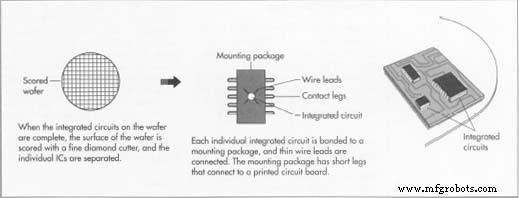

- 11 O wafer fino é como um pedaço de vidro. As centenas de fichas individuais são separadas marcando uma linha cruzada com um fino diamante cortador e, em seguida, colocar o wafer sob tensão para fazer com que cada chip se separe. Os ICs que falharam no teste elétrico são descartados. A inspeção ao microscópio revela outros ICs que foram danificados pelo processo de separação e também são descartados.

- 12 Os ICs bons são individualmente unidos em seu pacote de montagem e os fios finos são conectados por união ultrassônica ou termocompressão. O pacote de montagem é marcado com os números de identificação da peça e outras informações.

- 13 Os circuitos integrados concluídos são selados em sacos plásticos antiestáticos para serem armazenados ou enviados ao usuário final.

Controle de qualidade

Apesar do ambiente controlado e do uso de ferramentas de precisão, um grande número de chips de circuito integrado é rejeitado. Embora a porcentagem de chips rejeitados tenha caído constantemente ao longo dos anos, a tarefa de fazer uma rede entrelaçada de circuitos microscópicos e componentes ainda é difícil, e uma certa quantidade de rejeitos é inevitável.

Materiais Perigosos e

Reciclagem

Os dopantes gálio e arsênico, entre outros, são substâncias tóxicas e seu armazenamento, uso e descarte devem ser rigidamente controlados.

Como os chips de circuito integrado são tão versáteis, surgiu uma significativa indústria de reciclagem. Muitos ICs e outros componentes eletrônicos são removidos de equipamentos obsoletos, testados e revendidos para uso em outros dispositivos.

O Futuro

É difícil dizer com certeza o que o futuro reserva para o circuito integrado. As mudanças na tecnologia desde a invenção do dispositivo foram rápidas, mas evolutivas. Muitas mudanças foram feitas na arquitetura, ou layout do circuito, em um chip, mas o circuito integrado ainda permanece um design baseado em silício.

O próximo grande salto no avanço dos dispositivos eletrônicos, se tal salto estiver por vir, pode envolver uma tecnologia de circuito inteiramente nova. Dispositivos melhores do que o melhor microprocessador sempre foram possíveis. O cérebro humano, por exemplo, processa informações com muito mais eficiência do que qualquer computador, e alguns futuristas especularam que a próxima geração de circuitos processadores será biológica, em vez de mineral. Nesse ponto, esses assuntos são matéria de ficção. Não há sinais imediatos de que o circuito integrado está em perigo de extinção.

Processo de manufatura