Calça jeans

Antecedentes

O jeans azul é uma calça casual feita de brim, conhecida por sua resistência e conforto. Eles foram usados por marinheiros e ouro da Califórnia os mineiros como calças de trabalho resistentes, pelos jovens como uma declaração de sua geração e pelos que estão na moda, conscientes do prestígio que os nomes dos estilistas veem.

O tecido jeans em si tem uma história incomum. O nome vem de serge de Nimes, ou a sarja de Nimes, França. Originalmente, era um material forte feito de lã. Por volta de 1700, era feito de lã e algodão. Só mais tarde foi feito exclusivamente de algodão. Originalmente, era usado para fazer velas, mas, eventualmente, alguns marinheiros genoveses inovadores pensaram que esse material fino e forte daria ótimas calças, ou "genes".

O nome do jeans foi derivado da cor do tecido usado para fazê-lo. O denim foi tratado com um corante azul obtido da planta índigo. Indigo era usado como corante desde 2500 a.C. em diversos lugares como Ásia, Egito, Grécia, Roma, Grã-Bretanha e Peru. Os fabricantes de jeans importaram índigo da Índia até o século XX, quando o índigo sintético foi desenvolvido para substituir o corante natural.

O jeans na forma que conhecemos hoje não surgiu até meados do século XIX. Levi Strauss, um imigrante empreendedor que por acaso tinha algumas peças de tecido jeans azul em mãos, reconheceu a necessidade de calças de trabalho fortes nas comunidades de mineração da Califórnia. Ele projetou e comercializou os "Levi's" pela primeira vez em 1850, e eles permaneceram essencialmente os mesmos desde então; houve apenas pequenas alterações no design original.

Os Levi's originais não continham rebites. Um alfaiate chamado Jacob Davis inventou calças com rebites a pedido de um mineiro que reclamou que calças normais não eram fortes o suficiente para segurar suas ferramentas de mineração. Davis posteriormente concedeu a Strauss o uso de sua ideia de rebite, que foi patenteada em 20 de maio de 1873. Poucas outras mudanças foram feitas no século seguinte. Zíper s substituíram as mosca-botões em 1920 (embora as mosca-botões mais tarde tenham ressurgido popularidade) e em 1937 os rebites nos bolsos traseiros foram movidos para dentro em resposta às reclamações dos conselhos escolares de que os jeans que os alunos usavam estavam danificando as cadeiras e de cowboys que seus jeans estavam danificando sua sela s. Na década de 1960, eles foram retirados inteiramente dos bolsos traseiros.

O jeans começou a se tornar popular entre os jovens na década de 1950. No ano de 1957, 150 milhões de pares foram vendidos em todo o mundo. Essa tendência de crescimento continuou até 1981 e os fabricantes de jeans estavam virtualmente garantidos aumentos anuais nas vendas. Nos Estados Unidos, 200 milhões de pares de jeans foram vendidos em 1967, 500 milhões em 1977, com um pico de 520 milhões em 1981. Quando o jeans pegou pela primeira vez, os apologistas raciocinaram que seu preço baixo determinava seu enorme sucesso. Durante a década de 1970, porém, o preço do jeans dobrou, mas a demanda sempre superou a oferta. Às vezes, os fabricantes atendiam à demanda fornecendo artigos irregulares às lojas; ou seja, mercadoria ligeiramente defeituosa que normalmente não seria vendida.

Embora a demanda por jeans tenha realmente diminuído na década de 1980, ocorreu um breve aumento com a introdução de jeans de grife no mercado. Apesar do aparente sucesso dos jeans de grife, eles não conquistaram a maior parte do mercado; jeans não tem

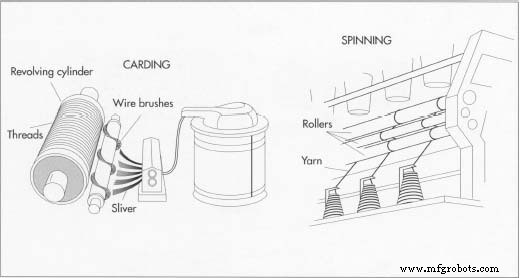

As duas primeiras etapas na fabricação de jeans são cardar e fiar. Na cardagem, o algodão é passado por uma máquina com escovas de arame dobradas. Os pincéis limpam, desembaraçam, endireitam e juntam os fios de algodão em fitas. Depois que várias mechas são unidas, elas são colocadas em máquinas de fiar que torcem e esticam o algodão para formar o fio. voltou ao auge da popularidade que alcançou nos anos setenta. Os fabricantes devem, portanto, buscar constantemente maneiras de manter alta a demanda por jeans. Acreditando que a diminuição na demanda reflete as necessidades em constante mudança de uma população que envelhece, os fabricantes de jeans começaram a atender o consumidor maduro fornecendo jeans mais espaçosos e confortáveis. Sally Fox, uma entomologista, desenvolveu algodões que vêm naturalmente em bege, marrom e verde. A Levi Strauss Company agora também comercializa jeans multicoloridos. A empresa espera aproveitar a onda popular de ambientalismo, chegando a anunciar seu novo produto em jeans reciclados.

As duas primeiras etapas na fabricação de jeans são cardar e fiar. Na cardagem, o algodão é passado por uma máquina com escovas de arame dobradas. Os pincéis limpam, desembaraçam, endireitam e juntam os fios de algodão em fitas. Depois que várias mechas são unidas, elas são colocadas em máquinas de fiar que torcem e esticam o algodão para formar o fio. voltou ao auge da popularidade que alcançou nos anos setenta. Os fabricantes devem, portanto, buscar constantemente maneiras de manter alta a demanda por jeans. Acreditando que a diminuição na demanda reflete as necessidades em constante mudança de uma população que envelhece, os fabricantes de jeans começaram a atender o consumidor maduro fornecendo jeans mais espaçosos e confortáveis. Sally Fox, uma entomologista, desenvolveu algodões que vêm naturalmente em bege, marrom e verde. A Levi Strauss Company agora também comercializa jeans multicoloridos. A empresa espera aproveitar a onda popular de ambientalismo, chegando a anunciar seu novo produto em jeans reciclados. Embora os jeans tenham permanecido basicamente os mesmos desde que foram projetados, eles sempre foram versáteis o suficiente para atender às demandas do mercado. Por ser futurista, mas familiar, "Levi's" apareceu no filme Star Trek V, pode-se supor que os fabricantes, assim como o público, esperam que os jeans permaneçam indefinidamente.

Matérias-primas

True blue jeans são feitos de 100 por cento de algodão, incluindo os fios. Misturas de poliéster estão disponíveis, no entanto, a grande maioria dos jeans vendidos é 100% algodão. O corante mais comum usado é o índigo sintético. As presilhas de cinto, cós, painel traseiro, bolsos e leggings de um par de jeans são todos feitos de denim tingido de índigo. Outras características do jeans incluem zíper, botões, rebites e etiqueta. Os rebites são tradicionalmente feitos de cobre, mas os zíperes, fechos e botões geralmente são de aço. As etiquetas dos designers costumam ser etiquetas feitas de tecido, couro ou plástico, enquanto outras são bordadas com fios de algodão.

O processo de fabricação

O jeans, ao contrário de muitos tipos de tecido (que são tecidos em um lugar e enviados para outro para morrer), é tecido e tingido em um local.

Preparando o fio de algodão

- 1 Existem várias etapas entre o algodão descaroçado (algodão após ter sido colhido dos campos e processado) e o fio de algodão. O algodão que chega é removido dos fardos bem embalados e inspecionado antes de passar por um processo conhecido como cardagem. Nesse processo, o algodão é colocado em máquinas que contêm escovas com dentes de arame tortos. Esses pincéis, chamados de cartões - limpar, desembaraçar, endireitar e reunir o

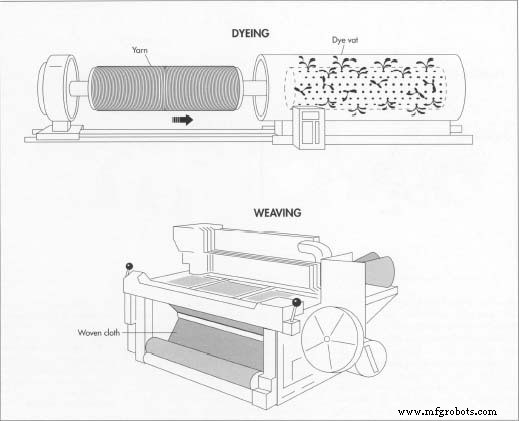

Ao contrário de muitos outros tecidos, o jeans é tingido antes de ser tecido. O corante usado é geralmente um índigo sintetizado quimicamente. O denim é mergulhado na cuba de tintura várias vezes para que a tintura forme muitas camadas. Isso explica porque os jeans desbotam após a lavagem.

Ao contrário de muitos outros tecidos, o jeans é tingido antes de ser tecido. O corante usado é geralmente um índigo sintetizado quimicamente. O denim é mergulhado na cuba de tintura várias vezes para que a tintura forme muitas camadas. Isso explica porque os jeans desbotam após a lavagem.

O fio é então tecido em grandes teares sem venezianas. Os fios azuis são tecidos com fios brancos, mas como os fios azuis são embalados mais próximos do que os brancos, a cor azul domina o tecido. fibras de algodão. Neste ponto, as fibras são chamadas de lascas. - 2 Outras máquinas unem várias fitas, e essas fitas são puxadas e torcidas, o que torna os fios mais fortes. Em seguida, essas cordas são colocadas em máquinas de fiar que torcem e esticam ainda mais as fibras para formar o fio.

Tingindo o fio

- 3 Alguns panos são tecidos (veja a etapa 5 abaixo) e depois tingidos, mas o jeans geralmente é tingido com índigo quimicamente sintetizado antes de ser tecido. Grandes bolas de fios, chamadas de urdiduras de bola, são mergulhadas na mistura de índigo várias vezes para que a tinta cubra o fio em camadas. (Essas muitas camadas de corante índigo explicam porque os jeans desbotam ligeiramente a cada lavagem.) Embora os produtos químicos exatos usados em tais procedimentos de tingimento permaneçam segredos comerciais, sabe-se que uma pequena quantidade de enxofre é frequentemente usada para estabilizar as camadas superior ou inferior de corante índigo.

- 4 O fio tingido é então cortado; isto é, é revestido com goma (qualquer uma de uma variedade de substâncias amiláceas) para tornar os fios mais fortes e rígidos. Depois de concluída esta operação, os fios do fio estão prontos para serem tecidos com fios de enchimento não tingidos.

Tecendo o fio

- 5 O fio é então tecido em grandes teares mecânicos. O jeans não é 100% azul, pois os fios tingidos de azul formam a urdidura (fios longos e verticais) são combinados com fios brancos formando a trama (mais curto, horizontal

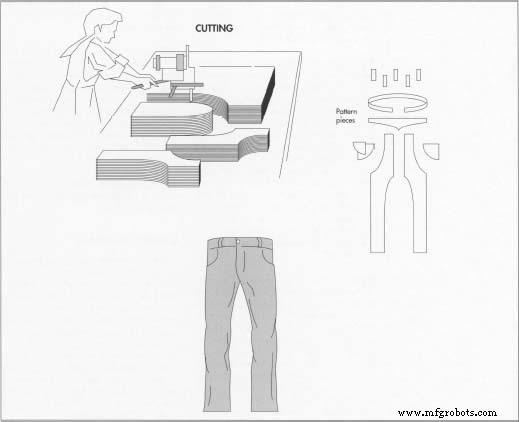

O tecido denim é cortado em pedaços de padrão a partir de pilhas de 100 camadas de espessura. Máquinas de corte de alta velocidade são usadas para este processo. Depois que as peças são cortadas, elas são costuradas em pares completos de jeans. A costura é feita em linha de montagem, usando máquinas de costura operadas por humanos. tópicos). Como o jeans é tecido com os fios azuis embalados mais próximos do que os fios brancos e com os fios azuis cobrindo três dos quatro fios brancos, os fios azuis dominam. (Ao examinar um pedaço de denim de perto, pode-se detectar o padrão diagonal íngreme que resulta deste processo, que é conhecido como um ponto de sarja à direita três por um.) Embora os teares mecanizados façam uso do mesmo procedimento básico de tecelagem que um simples tear manual, são muito maiores e mais rápidos. Um tear moderno "sem lançadeira" (que usa um transportador muito pequeno em vez da lançadeira tradicional para tecer os fios da trama entre os fios da urdidura) pode produzir até 3.279 jardas (3.000 metros) de tecido de 3,28 ou 4,37 jardas (três ou quatro metros) de largura em uma única semana. Tanto quanto 1.093 jardas (1.000 metros) de tecido podem ser enrolados em um único parafuso enorme.

O tecido denim é cortado em pedaços de padrão a partir de pilhas de 100 camadas de espessura. Máquinas de corte de alta velocidade são usadas para este processo. Depois que as peças são cortadas, elas são costuradas em pares completos de jeans. A costura é feita em linha de montagem, usando máquinas de costura operadas por humanos. tópicos). Como o jeans é tecido com os fios azuis embalados mais próximos do que os fios brancos e com os fios azuis cobrindo três dos quatro fios brancos, os fios azuis dominam. (Ao examinar um pedaço de denim de perto, pode-se detectar o padrão diagonal íngreme que resulta deste processo, que é conhecido como um ponto de sarja à direita três por um.) Embora os teares mecanizados façam uso do mesmo procedimento básico de tecelagem que um simples tear manual, são muito maiores e mais rápidos. Um tear moderno "sem lançadeira" (que usa um transportador muito pequeno em vez da lançadeira tradicional para tecer os fios da trama entre os fios da urdidura) pode produzir até 3.279 jardas (3.000 metros) de tecido de 3,28 ou 4,37 jardas (três ou quatro metros) de largura em uma única semana. Tanto quanto 1.093 jardas (1.000 metros) de tecido podem ser enrolados em um único parafuso enorme. - 6 Neste ponto, o denim está pronto para o acabamento, um termo que se refere a uma variedade de tratamentos aplicados ao tecido depois que ele é tecido. No denim, o acabamento costuma ser bastante simples. O pano é escovado para remover fios soltos e fiapos, e o jeans geralmente é torto de uma maneira que evita que se torça quando for transformado em roupas. O denim pode então ser higienizado, ou pré-encolhido. O denim pré-ensopado não deve encolher mais do que três por cento após três lavagens.

Fazendo os jeans

- 7 Uma vez que o desenho desejado é selecionado, os padrões do desenho são cortados em cartolina ou papelão. Até 80 tamanhos diferentes são possíveis em um padrão. As peças de denim são então cortadas com máquinas de corte de alta velocidade em pilhas de 100 camadas de espessura. Excluindo rebites, botões e zíperes, um par de jeans contém cerca de dez peças diferentes, desde os bolsos até os painéis das pernas, o cós e as presilhas do cinto.

- 8 As peças de denim estão prontas para serem costuradas neste momento. A costura é feita em linha de montagem, com fileiras de máquinas de costura industriais operadas por humanos. Cada esgoto é atribuído a uma função específica, como fazer apenas bolsos traseiros. Primeiro, os vários bolsos e presilhas de cinto são montados. Em seguida, um esgoto prende os bolsos nas costuras da perna, outro então costura as costuras das pernas juntas e ainda outro prende o cós. Uma vez que a faixa da cintura esteja segura, as presilhas do cinto podem ser costuradas e os botões presos. Se o jeans inclui um zíper, ele é costurado no lugar e a calça tem bainha. Por fim, os rebites são colocados nos locais apropriados e a etiqueta do fabricante é costurada por último.

- 9 Alguns jeans são pré-lavados e / ou lavados com pedra para alterar a aparência ou textura dos jeans acabados. A pré-lavagem envolve a lavagem do jeans em detergente industrial por um curto período de tempo para amaciá-lo. Lavar a pedra também significa lavar o jeans, mas pedra-pomes é adicionada à carga, resultando em uma aparência desbotada. Pedras pequenas (menos de uma polegada [um centímetro] de diâmetro) produzem uma abrasão uniforme, enquanto pedras grandes (cerca de quatro polegadas [10 centímetros] de diâmetro) destacam as costuras e bolsos e produzem uma aparência mais irregular.

- 10 O par completo de jeans azul é eu 0 então pressionado. Eles são colocados em uma grande máquina de prensagem que passa a ferro toda a roupa de uma vez em cerca de um minuto. Uma etiqueta de tamanho é perfurada no material e os jeans são dobrados, empilhados e colocados em caixas de acordo com o estilo, cor e tamanho antes de serem enviados para o depósito para armazenamento. Quando os jeans são selecionados para serem enviados a uma loja, eles são colocados em grandes caixas de transporte e enviados em trens de carga ou caminhões.

Subprodutos / resíduos

O processo de fabricação de tecidos envolve o tratamento do tecido com uma série de produtos químicos a fim de produzir roupas com características desejáveis, como durabilidade, firmeza de cores e conforto. Cada etapa do acabamento do tecido de algodão (tingimento, sanforização, etc.) produz subprodutos, a maioria dos quais é biodegradável.

Os subprodutos da fabricação de denim incluem poluentes orgânicos, como amido e corante, que podem ser tratados por métodos biológicos. Esses resíduos orgânicos não podem ser despejados em rios ou lagos por causa de sua alta demanda bioquímica de oxigênio. Para se decompor, esses materiais residuais utilizam tanto oxigênio que as formas de vida no corpo d'água não teriam o oxigênio necessário para a sobrevivência.

Os fabricantes de jeans processam seus próprios resíduos em conformidade com todas as regulamentações governamentais relevantes.

Controle de qualidade

O algodão é uma fibra natural desejável por várias razões. Tecido feito de algodão é resistente ao desgaste, forte, flexível e impermeável. No entanto, os jeans azuis são tão bons quanto o algodão que os usa, e existem vários testes para a fibra de algodão. Todos os fardos de algodão são inspecionados pelo fabricante de jeans quanto à cor, comprimento de fibra e resistência desejados. A força é o fator mais importante no jeans. É medido usando um peso para puxá-lo. Quando a fibra se quebra, a força usada para quebrá-la é medida. O índice de resistência do algodão (peso do peso dividido pelo peso da amostra) é então calculado.

O tecido jeans acabado é cuidadosamente inspecionado quanto a defeitos. Cada defeito é classificado em uma escala definida pelo governo, variando de um ponto para falhas muito pequenas a quatro pontos para defeitos maiores. Embora as regulamentações governamentais permitam a venda de tecidos com alto índice de defeito, na realidade os clientes não aceitam jeans com mais de sete a dez pontos de defeito por metro quadrado. Pano ruim é vendido como danificado. O denim também é testado quanto à durabilidade e sua tendência a encolher. Amostras de tecido são lavadas e secas várias vezes para ver como ficam.

Os jeans também são inspecionados após serem concluídos. Se o problema puder ser corrigido, o jeans será enviado de volta para costura. O par é então inspecionado novamente e aprovado. Os botões são inspecionados para garantir que eles e as casas dos botões sejam do tamanho adequado; os encaixes, botões de metal e rebites são verificados quanto à durabilidade e sua capacidade de resistir à ferrugem. Os zíperes devem ser fortes o suficiente para suportar as maiores pressões de tecidos pesados, e a durabilidade dos dentes também deve ser verificada. Isso é feito sujeitando um zíper de amostra a uma vida inteira de aberturas e fechamentos.

Processo de manufatura

- Compreendendo os desafios relacionados à arquitetura do polímero por meio de aplicações de pigmentos de ftalocianina

- Todas as aplicações do pigmento azul

- Pigmento Azul e Pigmento Verde:Atributos Simbólicos vs. Químicos

- Clientes americanos e sua esposa visitaram a Blue Elephant

- Três clientes italianos visitaram a Blue Elephant

- Como instalar o pórtico —– Blue Elephant CNC

- Tecnologia Optical Phased Array On-Chip no infravermelho próximo e comprimento de onda azul

- Blue Yonder:Execução da Cadeia de Suprimentos e Gestão de Riscos

- 5 minutos com Hong Mo Yang da Blue Yonder

- COVID-19:tendências de automação na fabricação - Blue Yonder