Barras de reforço temperadas e temperadas

Barras de reforço temperadas e temperadas

As barras de aço de reforço (vergalhões) são produzidas atualmente pela aplicação da tecnologia de têmpera e revenimento das barras durante sua produção no laminador. Os vergalhões produzidos por esta tecnologia são popularmente conhecidos como barras de reforço TMT (tratadas termomecanicamente).

Os vergalhões TMT são basicamente feitos de aços simples de baixo carbono e são especificados para limite de escoamento, ductilidade, carbono ou carbono equivalente e rendimento à tração. O teor máximo e mínimo de carbono especificado visa garantir a soldabilidade e temperabilidade. Com um teor de carbono muito baixo, a temperabilidade do aço provavelmente não será suficiente e, portanto, uma têmpera mais severa é necessária, afetando o projeto do laminador, como a velocidade do laminador, bem como o comprimento e a eficiência da câmara de resfriamento. O aço carbono com teor de carbono na faixa de 0,13% – 0,24% e o carbono equivalente (CE) inferior a 0,48% provou ser o melhor equilíbrio para satisfazer as considerações acima.

O vergalhão TMT é um material adequado para reforço de estruturas de concreto, pois a expansão térmica do material é semelhante às estruturas de concreto. Além disso, o material é compatível quando colado com concreto. O vergalhão também tem a capacidade de suportar a máxima tensão de tração que atua na estrutura. Além de ser um produto chave para a indústria da construção, os vergalhões TMT também são materiais de alta qualidade que podem atender às preocupações dos consumidores sobre as propriedades mecânicas padrão para esta aplicação. Os vergalhões TMT também são úteis em trabalhos gerais de fabricação, onde é necessário dobrar, usinar e soldar.

O processo de produção dos vergalhões TMT é um método econômico na produção de vergalhões de alta resistência. Comparado aos vergalhões deformados por torção a frio (CTD), o processo de produção para vergalhões TMT tem vantagens óbvias na economia do custo do tratamento mecânico de torção, que é caro, especialmente para vergalhões de pequeno diâmetro. Uma vantagem adicional vem dos requisitos reduzidos de elementos de liga, calor fora do grau, produtos fora do grau, despesas de empilhamento de estoque e alguns outros fatores menores de fabricação de aço. O único fator que aumenta o custo é a operação de laminação relacionada à instalação e operação de têmpera.

Existem dois processos principais para a produção de vergalhões TMT que são populares. São eles (i) o processo Tempcore e (ii) o processo Thermex. O processo Tempcore para a fabricação de barras de reforço foi desenvolvido na década de 1970 pelo Centre de Rechaerche Metallurgiques (CRM) Bélgica para fabricar barras de reforço de concreto soldáveis de alta resistência a partir de tarugos de aço macio. O processo Thermex foi desenvolvido e marcado pela empresa de engenharia alemã Hennigsdorfer Stahl Engineering (HSE) também na década de 1970.

Princípio

O processo de produção dos vergalhões TMT é baseado no processamento termomecânico. O processo termomecânico é um processo metalúrgico que combina o processo de deformação plástica com os processos térmicos, como tratamento térmico, têmpera em água, aquecimento e resfriamento em várias taxas em um único processo. O processo confere alta resistência aos vergalhões pela técnica de tratamento termomecânico em oposição ao trabalho mecânico por torção a frio que é utilizado para a fabricação de barras de reforço Torsteel. A resistência do vergalhão é devido à camada de martensita temperada, enquanto a ductilidade do vergalhão é devido à camada de ferrita-perlita.

O tratamento termomecânico converte a superfície do vergalhão em uma estrutura endurecida (martensita) e posteriormente a fase evolui por resfriamento à temperatura ambiente para permitir que o núcleo quente tempere a superfície por meio de troca térmica. Isso resulta em uma microestrutura composta única composta por martensita temperada na zona periférica/caso, zona de transição de perlita e bainita logo após a periferia da martensita e uma ferrita-perlita de grão fino na zona central/núcleo (Fig. 1). Devido ao processo de produção de têmpera e auto-revenimento, os vergalhões produzidos também são chamados de "vergalhões temperados e auto-revenidos (QST)".

Fig 1 Microestrutura das barras de reforço TMT

Ambos os processos Tempcore e Thermex são de natureza semelhante e são baseados no princípio de tratamento termo-mecânico acima. O processo Tempcore tem a caixa de têmpera na qual a água flui de uma extremidade para a outra, enquanto no caso do processo Thermex a água é pulverizada na barra laminada a quente na caixa de têmpera.

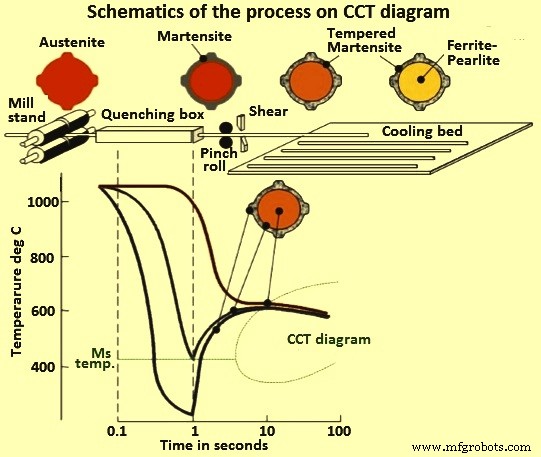

Os esquemas do processo em um diagrama de transformação de resfriamento contínuo (CCT) são apresentados na Fig 2.

Fig 2 Esquema do processo em um diagrama de transformação de resfriamento contínuo (CCT)

Processo

O tratamento termomecânico dos vergalhões é realizado após os tarugos de aço aquecidos serem laminados no laminador até o tamanho e formato final da barra de reforço. Os parâmetros operacionais que afetam este processo são a temperatura ao final da laminação, a taxa de resfriamento, o tempo de resfriamento rápido e a composição química do aço. O fluxo do processo é mostrado na Fig. 2 e é realizado em três etapas sucessivas, conforme descrito abaixo.

A primeira etapa começa assim que o vergalhão deixa a bancada final da usina. Constitui um resfriamento rápido a água do produto laminado a quente. O vergalhão é resfriado (temperado) rápida e energeticamente com água através de uma instalação de resfriamento, onde sofre o endurecimento superficial. A eficácia da instalação de resfriamento deve ser alta o suficiente para atingir a taxa de resfriamento da superfície do vergalhão superior à velocidade crítica de formação de martensita. Ao final desta operação o vergalhão apresenta uma microestrutura constituída por estrutura austenítica que é circundada por uma camada da mistura martensita-austenita. A obtenção da camada martensítica com a espessura necessária é o objetivo desta etapa do processo.

A segunda etapa inicia-se assim que o vergalhão sai da zona de resfriamento a água (caixa de têmpera) e se desloca em direção à de resfriamento a ar. Neste ponto, a temperatura do núcleo é maior do que a temperatura da superfície. Devido a este gradiente de temperatura, o calor começa a fluir do núcleo para a superfície, temperando assim a camada de martensita formada no primeiro estágio. Por causa disso, a camada martensítica superficial é revenida utilizando o calor residual deixado no núcleo do vergalhão (auto-revenimento da camada martensítica). O processo Tempcore derivou seu nome desta etapa (o nome Tempcore ilustra o fato de que a camada martensítica é 'TEMPered' pelo calor deixado no 'CORE' no final do estágio de têmpera). O núcleo permanece ainda na fase austenítica nesta fase. O processo de têmpera garante a ductilidade adequada do material, preservando simultaneamente sua alta resistência ao escoamento.

A terceira etapa ocorre durante um resfriamento livre das barras no leito de resfriamento e consiste na transformação da austenita em ferrita dúctil e estrutura em perlita no núcleo da barra. Assim, um vergalhão de aço TMT é essencialmente um material compósito que consiste em uma camada externa dura disposta concentricamente e um núcleo macio com uma camada intermediária e intermediária endurecida.

A estrutura final consiste em uma forte estrutura de martensita temperada na camada externa na superfície e uma estrutura de ferrita dúctil – perlita no núcleo. Isso dá às barras de reforço uma propriedade única de resistência em combinação com ductilidade. A morfologia dos componentes estruturais depende da composição química do aço, diâmetro da barra, tempo e eficácia do resfriamento.

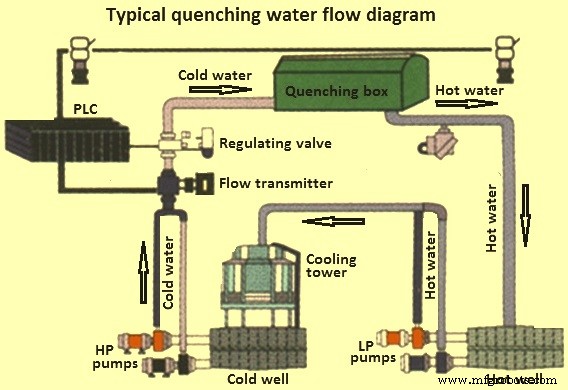

Um diagrama de fluxo de água de têmpera típico para a produção de vergalhões TMT é dado na Fig 3.

Fig 3 Diagrama de fluxo de água de têmpera típico

Propriedades do vergalhão TMT

Os vergalhões TMT produzidos pelo processo acima têm excelentes propriedades que são superiores às propriedades mostradas nos vergalhões CTD. As propriedades dos vergalhões TMT são fornecidas abaixo.

- Os vergalhões têm alta resistência devido à camada de martensita temperada na periferia da haste. A resistência do vergalhão pode ser variada controlando a espessura dessa camada.

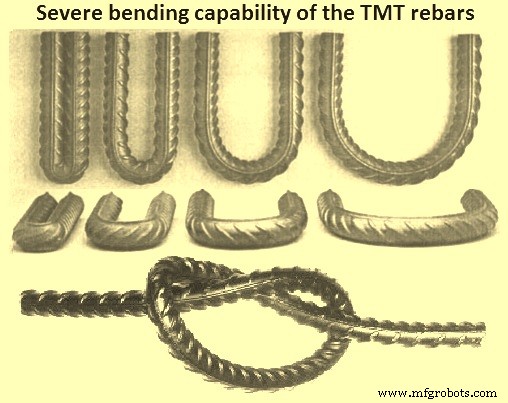

- Os vergalhões têm alta ductilidade devido à estrutura ferrita-perlita no núcleo. Devido a esta propriedade, os vergalhões podem ser dobrados facilmente no canteiro de obras. Os vergalhões têm capacidade de serem dobrados e rebentados, galvanizados e endireitados sem rachaduras ou perda de propriedades de tração. A capacidade de flexão severa dos vergalhões é mostrada na Fig 4.

- Os vergalhões têm boa resistência de aderência e, portanto, são ideais para uso em estruturas de concreto.

- Os vergalhões têm alta ductilidade e tenacidade em baixas temperaturas, mesmo quando danificados mecanicamente ou por arcos de soldagem.

- Os vergalhões mostram ausência de fragilização significativa por deformação após dobra e galvanização.

- Os vergalhões são totalmente soldáveis. Os vergalhões são produzidos a partir de aços com baixo teor de carbono equivalente (CE).

- Os vergalhões são compatíveis com todas as emendas de vergalhões de reforço mecânico normalmente disponíveis para unir vergalhões para carga de compressão e tensão.

- Os vergalhões resistem à perda de resistência em temperaturas elevadas. Esta propriedade é muito importante em caso de incêndios. Resultados práticos mostraram que os vergalhões TMT retêm mais de 70% de seu limite de escoamento no caso de vergalhões com limite de escoamento de 415 newtons por milímetro quadrado (N/sq mm) e 40% no caso de vergalhões com limite de escoamento de 500 N/sq milímetros.

- Os vergalhões atendem aos requisitos de resistência à fadiga de acordo com os padrões europeus.

- Para a maioria dos aços, as resistências ao cisalhamento estão na faixa de 60% a 80% das resistências à tração. Os vergalhões estão tendo uma resistência ao cisalhamento que está no topo da faixa.

- Os vergalhões, ao contrário dos vergalhões CTD, não deixam tensões de torção. Isso resulta em melhores propriedades de resistência à corrosão dos vergalhões. Além disso, como os vergalhões não são submetidos a trabalho mecânico, a escala secundária azul é retida na superfície dos vergalhões. Isso resulta na proteção dos vergalhões contra a corrosão atmosférica

- Esses vergalhões têm propriedades de resistência sísmica superiores. Testes realizados com esses vergalhões mostraram que seu desempenho sob carregamento reverso repetido com deformações inelásticas (normalmente encontradas durante um terremoto) é melhor, pois a dissipação de energia é quase a mesma para cada ciclo e a ductilidade uniforme é mantida até a falha.

- Outras propriedades dos vergalhões TMT incluem boa tenacidade a baixas temperaturas e menor sensibilidade a danos na superfície.

Fig 4 Capacidade de flexão severa dos vergalhões TMT

A seção transversal gravada típica dos vergalhões TMT mostra três regiões metalúrgicas. A martensita temperada na forma de pacotes de placas finas com morfologia martensítica caracteriza a camada endurecida. Uma mistura de bainita e ferrita poligonal está na camada intermediária endurecida e a região é a ferrita poligonal e a perlita se desenvolve no núcleo. A microestrutura geralmente é boa devido a um resfriamento relativamente rápido no núcleo e devido ao tratamento termo-mecânico envolvido no processo.

Se a camada de martensita é mais espessa, o calor retido é menor durante a têmpera do vergalhão, então o revenimento é modesto e o vergalhão apresenta maior resistência ao escoamento e menor alongamento. Os parâmetros do processo e as composições do aço influenciam nas propriedades finais. Maior tempo de têmpera, menor temperatura de acabamento e maior intensidade de têmpera resultam em uma camada martensítica mais espessa e menor temperatura de revenimento. Maior teor de carbono e manganês aumenta a temperabilidade do aço e, portanto, mais martensita é formada. Além disso, a resistência da martensita temperada aumenta à medida que o teor de carbono aumenta.

A faixa de resistência ao escoamento típica de vergalhões TMT está entre 415 N/mm² a 550 N/mm² e o alongamento em um comprimento de referência 5d é de 30% até 25% na mesma ordem. A razão entre a tensão de escoamento e a resistência à tração é de cerca de 0,85.

Vantagens

Barras de armadura produzidas pelo processo de têmpera e revenimento possuem diversas vantagens que incluem (i) a qualidade dos vergalhões é consistente por serem produzidos em processo on line, (ii) a combinação de alta resistência com alta ductilidade nestes vergalhões confere segurança ao estruturas feitas com esses vergalhões, (iii) as atividades de fabricação com esses vergalhões são simples e fáceis, (iv) a alta resistência dos vergalhões resulta em economia de aço.

Processo de manufatura

- EN 10137-2 Grau S890QL temperado e revenido (+QT)

- EN 10137-3 Grau S500A temperado e revenido (+QT)

- DIN 1.5217 Temperado e Revenido

- JIS G4311 Grau SUH600 temperado e revenido

- JIS G4311 Grau SUH616 temperado e revenido

- JIS G4311 Grau SUH1 temperado e revenido

- JIS G4303 Grau SUS431 temperado e revenido

- JIS G4303 Grau SUS403 temperado e revenido

- ASTM A541 Grau 1A Temperado e Revenido

- ASTM A288 Classe 4 temperado e temperado