Corrosão de armaduras de aço em concreto

Corrosão de barras de reforço de aço em concreto

O concreto armado (RC) é um material compósito composto por barras de reforço de aço (vergalhões) embutidas em uma massa de concreto. Os vergalhões suportam a maior parte da carga de tração e conferem um grau de resistência à fissuração ao concreto que é carregado de forma compressiva. O aço no concreto está normalmente em uma condição passiva e não corrosiva. No entanto, as condições passivas e não corrosivas nem sempre são alcançadas na prática, devido à corrosão dos vergalhões. A corrosão de vergalhões tem consequências físicas, como diminuição da resistência última e capacidade de manutenção das estruturas de concreto. A corrosão de vergalhões de aço no concreto é um grande problema universal. Os danos causados pela corrosão podem reduzir em grande medida a capacidade de manutenção e a integridade estrutural do RC. Danos induzidos por corrosão à estrutura de concreto exigem um reparo precoce ou, em alguns casos, a substituição completa da estrutura de concreto.

Sempre que a armadura embutida no aço sofre corrosão, os produtos da corrosão aumentam seu volume. Todas as formas de óxido e hidróxido de ferro têm volumes específicos maiores que os do aço. As forças expansivas geradas pela corrosão do aço levam a fissuras de tração e manchas de ferrugem no concreto. Isso, por sua vez, causa redução na utilidade e integridade estrutural do concreto, além de afetar sua estética. Uma vez que a corrosão começa, é apenas uma questão de tempo até que uma quantidade cumulativa de danos ocorra na estrutura de concreto e ela falhe bem antes de sua vida útil.

As duas principais causas da corrosão dos vergalhões no concreto são (i) a falha localizada do filme passivo sobre o aço pelos íons cloreto e (ii) a falha geral da passividade por neutralização da alcalinidade do concreto devido à reação com o ar atmosférico. CO2 (dióxido de carbono). Os principais fatores que afetam a corrosão de vergalhões em RC são (i) perda de alcalinidade por carbonatação, (ii) perda de alcalinidade por cloretos, (iii) rachaduras no concreto por carga mecânica, (iv) correntes parasitas, ( v) poluição atmosférica, (vi) caminhos de umidade, (vii) relação água-cimento, (viii) baixa resistência à tração do concreto, (ix) contato elétrico com metais diferentes e (x) corrosão por diferença de ambientes.

Natureza eletroquímica da corrosão do aço no concreto

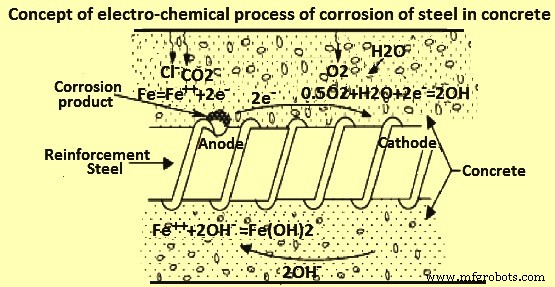

A corrosão pode ser definida como a deterioração ou destruição de um material pela reação com seu ambiente. É um processo eletroquímico (Fig. 1), que requer um fluxo de corrente elétrica e muitas reações químicas. Um exemplo do processo eletroquímico é uma célula galvânica. Para que uma célula eletroquímica funcione, três elementos básicos são necessários:(i) ânodo, (ii) cátodo e (iii) eletrólito. Um ânodo é uma unidade produtora de elétrons, enquanto o cátodo é a unidade consumidora de elétrons. O eletrólito é um meio através do qual o fluxo iônico pode ocorrer. Reações típicas no ânodo e cátodo para a corrosão do ferro são (i) reação anódica Fe =Fe (++) + 2e(-) (oxidação), reação catódica 2H (+) + 2e(-) =H2 (redução) , e reação de despolarização 2H(+) +2e(-) + 0,5 O2 =H2O.

Fig 1 Conceito de processo eletroquímico de corrosão de vergalhões em concreto

No ânodo, o ferro metálico (Fe) é oxidado e os elétrons são gerados. Como o metal deve permanecer em um estado de equilíbrio eletrônico, uma quantidade igual de elétrons é consumida no cátodo para formar o gás hidrogênio (H2). O gás H2 tende a permanecer próximo à superfície do vergalhão e a reação se torna autoinibidora. Diz-se então que o cátodo está polarizado e nenhuma reação adicional é possível a menos que o filme protetor de H2 seja removido (despolarizado). H2 pode evoluir como um gás, mas este processo é normalmente bastante lento. Mais importante é a quebra do filme H2 pela ação despolarizante do oxigênio (O2). Nesse caso, o O2 atua para evitar o acúmulo de gás H2 consumindo os elétrons livres. Uma vez que a camada de H2 é quebrada, as reações de corrosão são livres para continuar

Como os íons sódio e cloreto não participam da reação, a reação total pode ser expressa como a soma das reações anódicas e de despolarização. Fazendo uso da reação H2O =H(+) + OH(-) dá a reação de corrosão principal como Fe + H2O + 0,5 O2 =Fe(OH)2. O composto precipitante é o hidróxido ferroso, uma forma de ferrugem de cor esbranquiçada. No entanto, em soluções oxigenadas, o hidróxido ferroso é ainda oxidado em hidróxido férrico. O produto finalmente formado é a familiar ferrugem marrom-avermelhada

Tipo de corrosão do vergalhão

Existem dois tipos de corrosão que são observados nos vergalhões embutidos no concreto. Estes são (i) corrosão em frestas e (ii) corrosão por pite. A corrosão em frestas é uma forma localizada de corrosão geralmente associada a uma solução estagnada no nível microambiental. Esses microambientes estagnados tendem a ocorrer em fendas (áreas blindadas). O2 no líquido que está no fundo da fenda é consumido pela reação com o metal. O teor de O2 do líquido na boca da fenda exposta ao ar é maior. Assim, uma célula local é formada na qual o ânodo (área sob ataque) é a superfície em contato com o líquido empobrecido de O2. No caso de corrosão por pites, as teorias de passividade se dividem em duas categorias gerais. O primeiro é baseado na adsorção enquanto o segundo é baseado na presença de um fino filme de óxido. A corrosão por pites no primeiro caso surge como espécies prejudiciais ou ativadoras, como íon cloreto, competem com O2 ou íon hidroxila em locais específicos da superfície. Pela teoria do filme de óxido, espécies prejudiciais são incorporadas ao filme passivo, levando à sua dissolução local ou ao desenvolvimento de caminhos condutores. Uma vez iniciados, os pites propagam-se autocataliticamente, resultando em acidificação da região ativa e corrosão a uma taxa acelerada.

Mecanismo de corrosão

Em um meio de perfeita uniformidade, é muito improvável que ocorra corrosão. No entanto, o concreto armado não é de forma alguma um material homogêneo e as células de corrosão são criadas quando existem certas condições. Existem inúmeras razões para a não uniformidade do concreto que aumenta a corrosão. O concreto pode ser favo de mel, poroso e desigualmente úmido e seco. A rachadura causa diferenças na tensão do aço, aeração diferencial e deposições de sal. Sempre há não uniformidades inerentes ao próprio vergalhão devido às tensões residuais bloqueadas iniciais e aos processos de fabricação. Como resultado, regiões de menor potencial tornam-se anódicas e regiões de maior potencial tornam-se catódicas. O concreto úmido atua como eletrólito, cuja ação é ainda mais acelerada se existirem íons de sal. A corrosão em concreto armado normalmente se enquadra em dois grupos gerais, a saber (i) concreto fissurado e (ii) concreto não fissurado.

No caso de concreto fresco não fissurado normalmente há ampla resistência ao ataque corrosivo. A cobertura de concreto sobre o vergalhão é muito eficaz em inibir a penetração de agentes corrosivos ao nível do aço. É óbvio que quanto mais espesso e denso for o revestimento de concreto, mais eficaz ele se torna na resistência à corrosão. Além disso, o concreto fresco tem um valor de pH muito alto que geralmente inibe as reações de corrosão. O número de pH é um índice da acidez ou alcalinidade de um meio. Os números de 0 a 7 indicam a acidez de uma solução (na qual a corrosão é promovida) e os números de 7 a 14 indicam a alcalinidade da solução (na qual a corrosão é retardada). O concreto fresco tem um alto teor de Ca(OH)2 (hidróxido de cálcio) que lhe confere um pH em torno de 13. A última defesa contra a corrosão é oferecida pelo filme de óxido azul (escama de laminação) ao redor da superfície do vergalhão. Este filme de óxido evita que agentes corrosivos entrem em contato direto com o metal nu. Assim, a carepa de laminação fornece proteção localizada contra a corrosão.

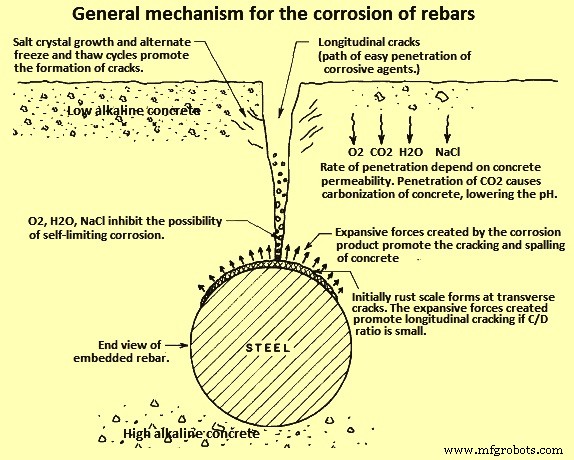

No entanto, com o passar do tempo, as condições acima tendem a se alterar. Água, sal, O2, CO2 e gases industriais (se presentes) começam a penetrar lentamente no concreto, cuja taxa depende da permeabilidade do cobrimento de concreto. O CO2, que penetra no concreto através de poros e fissuras, reage com Ca(OH)2 e produz carbonato de cálcio. Assim, tanto o valor do pH quanto a qualidade protetora do concreto são reduzidos. O mecanismo geral pelo qual a corrosão ocorre no concreto é mostrado na Figura 2.

Fig 2 Mecanismo geral para a corrosão de vergalhões

A probabilidade de corrosão é alta quando o pH do concreto cai tão baixo quanto 8. Os efeitos de sal cristalização e congelamento-degelo estabelecem forças internas que afetam negativamente a durabilidade da cobertura de concreto. À medida que um meio corrosivo atinge o aço, ele concentra seu ataque nas falhas do filme de óxido. Mais importante, se o sal estiver presente, ele destrói a passividade do filme de óxido no aço e a corrosão é promovida.

É óbvio que em grandes fissuras no concreto, a fase de penetração da sequência acima é consideravelmente mais curta e a corrosão começa rapidamente no aço abaixo das fissuras. Nas regiões não trincadas do concreto, ocorre a mesma sequência descrita, mas a uma taxa muito reduzida. Ou seja, a corrosão inicia assim que o meio promotor de corrosão penetra através do concreto até o nível do aço.

Deve ser lembrado que a presença de sal é um fator importante no processo de corrosão. Os íons de sal destroem a passividade do aço, estabelecem células de corrosão e aumentam a condutividade do eletrólito. Sem íons de sal, a corrosão do vergalhão no concreto pode ser inibida por um longo período de tempo. Nesse caso, a taxa de corrosão é geralmente controlada pelos processos de carbonatação. Se a cobertura de concreto for relativamente impermeável e espessa, a corrosão não pode ocorrer em áreas não trincadas. No entanto, as trincas não perdem sua importância neste caso, pois pode ocorrer corrosão localizada sob elas.

Os produtos de corrosão formados tendem a ter um efeito inibidor sobre reações corrosivas contínuas. Esses produtos podem selar o metal base da difusão de O2 e H2 e, assim, encerrar as reações de corrosão. Este processo é conhecido como corrosão autolimitada. Uma corrosão autolimitada pode ocorrer em altas razões C/D (espessura do revestimento/diâmetro do vergalhão) que parecem determinar a ocorrência e extensão da cisão longitudinal ao longo dos vergalhões. O fendilhamento longitudinal deve-se principalmente às forças de tracção criadas pelos produtos de corrosão que ocupam cerca de três vezes mais volume do que o aço a partir do qual são formados. Se o recobrimento do concreto não for suficiente para resistir a tais forças, desenvolvem-se fissuras longitudinais pelas quais o O2 e outros agentes externos têm acesso ao aço. Neste ponto, é apenas uma questão de tempo até que a estrutura atinja um estado perigoso de corrosão e seja reparada ou substituída. Carregamentos repetidos também podem desempenhar um papel na quebra do efeito protetor da incrustação de ferrugem, mas são necessários mais estudos para estabelecer sua importância.

O aço é termodinamicamente instável na atmosfera terrestre e, portanto, sempre tende a reverter para um estado de energia mais baixo, como um óxido ou hidróxido, por reação com O2 e água. Esses processos ocorrem continuamente. A questão de interesse no uso do aço é controlar que esses processos ocorram na prática. Felizmente, apenas os átomos da superfície do aço estão expostos à atmosfera e, portanto, estão disponíveis para reagir. No caso de uma barra de 15 mm de diâmetro, isso equivale a apenas cerca de 1 em cada 40 milhões de átomos. Qualquer revestimento no aço reduz ainda mais esse número.

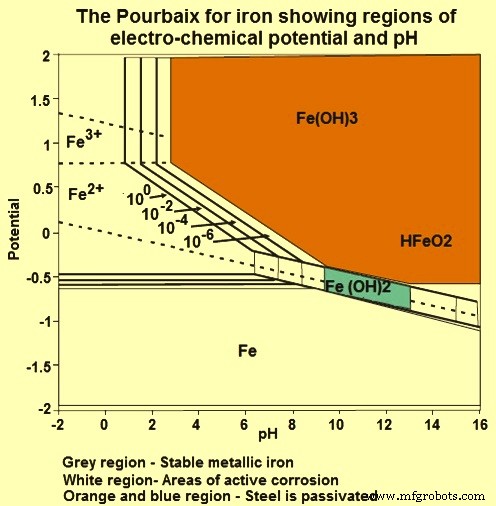

Para o aço embutido no concreto, o próprio concreto fornece um revestimento limitando o acesso de água e O2 à superfície do aço. Um segundo aspecto benéfico do concreto é que a solução nos poros da pasta de cimento tem uma alcalinidade muito alta e, como indicado no diagrama de Pourbaix na Fig 3, nos níveis de pH típicos do concreto, os produtos de corrosão que se formam são insolúveis. . Eles produzem um revestimento protetor muito fino (cerca de alguns nanômetros) no aço (um filme passivo) que limita a perda de metal da superfície do aço devido à corrosão a cerca de 0,1 micrômetro a 1,0 micrômetro por ano. Em geral, considera-se que, com essas taxas de corrosão passiva, o aço embutido no concreto normalmente não é visivelmente degradado dentro de uma vida útil de 75 anos e o volume de produtos de corrosão não é suficiente para causar quaisquer tensões prejudiciais no concreto. O filme passivo não se forma imediatamente, mas começa assim que o pH da água de mistura aumenta no concreto quando o cimento começa a hidratar e se estabiliza na primeira semana para proteger o aço da corrosão ativa.

Fig 3 Diagrama de ferro de Pourbaix

A corrosão, seja na taxa passiva desprezível ou na taxa ativa prejudicial, é um processo eletroquímico, envolvendo o estabelecimento de reações de meia célula anódica e catódica nos níveis microscópico e/ou macroscópico. Em soluções de pH alto e na ausência de íons cloreto, a reação de dissolução anódica do ferro é equilibrada pela reação catódica, os íons Fe2+ combinam-se com os íons OH- para produzir o filme passivo estável.

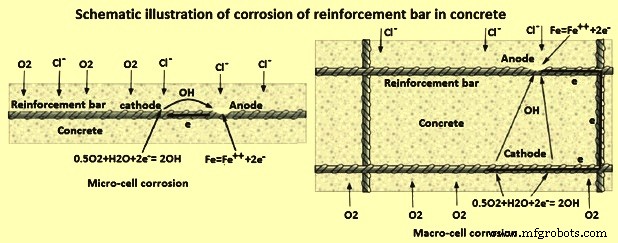

Ambas as reações anódicas e catódicas são necessárias para que o processo de corrosão ocorra simultaneamente. O ânodo pode estar localizado um ao lado do outro ou pode ser separado. Quando eles estão localizados imediatamente um ao lado do outro, ou seja, em escala microscópica, a célula de corrosão resultante é chamada de corrosão de microcélula. Quando eles são separados por alguma distância finita, a célula de corrosão resultante é chamada de corrosão macro-célula. A corrosão de vergalhões em concreto pode ser devido à combinação de microcélulas e macrocélulas. A Fig. 4 mostra as corrosões micro e macrocélulas de vergalhões em concreto.

Fig 4 Corrosões de micro e macrocélulas de vergalhões em concreto

Corrosão induzida por cloreto

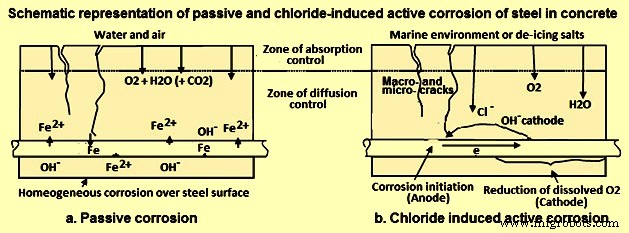

O mecanismo pelo qual os íons cloreto quebram o filme passivo não é totalmente compreendido, principalmente porque o filme é muito fino para ser examinado e porque os eventos ocorrem dentro do concreto. Uma hipótese é que os íons cloreto sejam incorporados ao filme passivo e reduzam sua resistência. Esta incorporação não é uniforme e, onde ocorre, permite uma reação mais rápida e o estabelecimento de uma área anódica onde a corrosão continua enquanto o aço remanescente permanece passivo (Fig. 5b).

Fig 5 Representação esquemática da corrosão ativa passiva e induzida por cloreto

Uma segunda hipótese é que os íons Cl- 'competem' com os ânions OH- para combinar com cátions Fe2+ e, como os íons Cl- formam complexos solúveis com os íons Fe2+, um filme passivo não é formado e o processo estimula a dissolução do metal. . Os complexos solúveis de cloreto de ferro se difundem para longe do aço e subsequentemente se decompõem, resultando na formação de produtos de corrosão expansivos e, simultaneamente, liberando os íons Cl-, que são então capazes de migrar de volta para o ânodo e reagir ainda mais com o aço. Nesse processo geral, os íons hidroxila são consumidos continuamente, diminuindo localmente o pH (ou seja, tornando a solução ácida naquela região localizada) e, assim, aumentando ainda mais a dissolução do metal. Os íons Cl-, por outro lado, não são consumidos e o ataque se torna “autocatalítico”. Em última análise, a seção transversal do reforço e sua resistência estrutural ficam seriamente comprometidas.

Qualquer um desses mecanismos hipotéticos explica a natureza local do ataque frequentemente observado. As áreas locais de corrosão ativa comportam-se como ânodos, enquanto as áreas passivas restantes tornam-se catodos onde ocorre a redução do O2 dissolvido. As células galvânicas podem ser macro ou micro em escala, dependendo de vários fatores. Assim, o ânodo e o cátodo podem ser amplamente separados ou podem ser adjacentes em escala atômica.

Dependência do tempo da corrosão do vergalhão

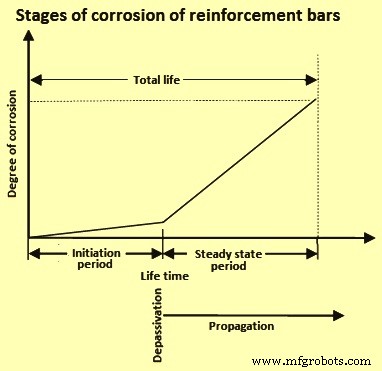

O processo de corrosão dos vergalhões tem três fases distintas (i) iniciação, (ii) despassivação e (iii) propagação. A iniciação precede a despassivação, que é seguida pela propagação para atingir o estado final (Fig. 6). Após a iniciação, uma rachadura aparece na superfície externa do concreto que se propaga e danifica ainda mais e se desenvolve. A vida útil é determinada quando o vergalhão atinge o estado final que é o momento em que se inicia a fragmentação do concreto.

Fig 6 Estágios de corrosão de vergalhões

Produtos de corrosão

A consequência mais prejudicial da corrosão de vergalhões induzida por cloretos é o acúmulo de produtos de corrosão volumosos e insolúveis no concreto, o que leva a tensões internas e, finalmente, a rachaduras e fragmentação da cobertura de concreto. Claramente, uma vez que tal dano é visualmente aparente, os vergalhões são propensos a ataques corrosivos muito rápidos, porque o acesso ao O2 e à umidade não é mais limitado pela difusão através da cobertura de concreto. Todas as formas de óxidos e hidróxidos de ferro têm volumes específicos elevados que são maiores que o volume de aço do vergalhão (Fig. 7). Assim, o grau de dano ao concreto produzido por uma certa quantidade de corrosão depende dos produtos de corrosão específicos formados e sua distribuição dentro da cobertura de concreto, bem como da porosidade e resistência do próprio concreto.

Fig 7 Volume específico dos produtos de corrosão do ferro

Às vezes assume-se que os produtos de corrosão são ferrugem, ou seja, Fe2O3.3H2O e, por isso, o produto de cor laranja é observado no concreto danificado. Assim, assume-se também que os produtos de corrosão são mais de seis vezes mais volumosos que o aço a partir do qual são formados e as tensões previstas no concreto são baseadas nesta conclusão. De fato, a análise dos produtos formados indica que existem outros produtos como mostrado na Figura 7 que possuem um volume específico variando entre 2,2 vezes e 3,3 vezes o do aço. É somente após rachaduras e fragmentação e, portanto, exposição à atmosfera, que esses produtos se convertem na conhecida ferrugem.

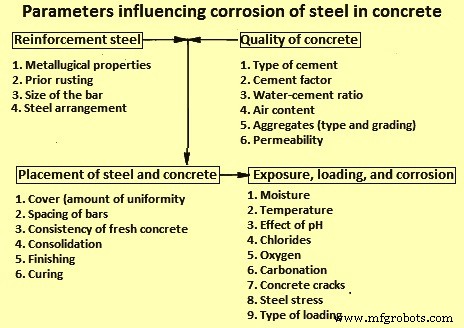

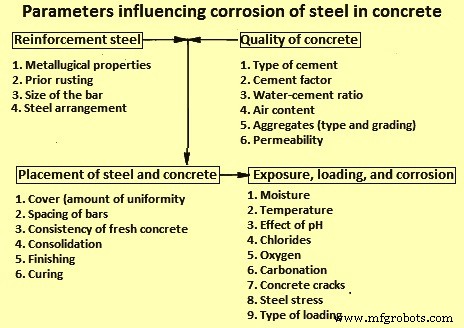

Parâmetros que influenciam a corrosão do aço no concreto

Os parâmetros que influenciam a corrosão do aço no concreto são mostrados na Figura 8. Os parâmetros relacionados ao aço são propriedades metalúrgicas, oxidação prévia, tamanho da barra e disposição do aço.

Fig 8 Parâmetros que influenciam a corrosão do aço no concreto

Propriedades metalúrgicas – Talvez seja do conhecimento geral que muitos elementos ligados ao aço produzem maior resistência à corrosão. Os principais elementos inibidores de corrosão incluem cobre (Cu), níquel (Ni) e cromo (Cr), a maioria dos quais estão presentes em proporções insignificantes no aço para vergalhões. Combinações específicas desses e de outros elementos foram encontradas para melhorar a resistência à corrosão dos aços, mas do ponto de vista prático tiveram pouco impacto na aplicação de vergalhões de aço em concreto.

Diferenças metalúrgicas localizadas na estrutura atômica do aço causam campos de energia diferenciais dentro do aço e promovem a formação das regiões anódicas e catódicas necessárias para a corrosão eletroquímica. Essas regiões são, na verdade, materiais diferentes em contato um com o outro. Campos de energia são geralmente associados a discordâncias, contornos de grãos incompatíveis, inclusões, impurezas, contornos de fases metalúrgicas, etc. Por exemplo, foi determinado que a fase ferrita do aço é facilmente atacada, enquanto a cementita é resistente à corrosão. Onde ambas as fases existem adjacentes uma à outra, a cementita se torna o cátodo e a ferrita se torna o ânodo e uma célula de corrosão é desenvolvida.

Deve-se reconhecer que fontes de campo de energia diferencial para células de corrosão estão presentes em todos os aços comerciais e, portanto, um meio de inibir a corrosão deve ser encontrado além da tentativa de homogeneizar os aços, o que é impraticável e de eficácia questionável. Por esta razão, é uma sorte que o efeito destes vários campos de energia sobre a corrosão do vergalhão de aço seja mínimo, desde que o pH do concreto circundante permaneça relativamente alto (na faixa de 10 a 13).

Além das fontes de células de corrosão associadas à estrutura atômica básica do aço, a superfície do vergalhão oferece oportunidades adicionais para a formação de células. Fatores como rugosidade da superfície, arranhões, cortes e, principalmente, carepa de laminação são frequentemente responsáveis pelo início da corrosão. Se a carepa de laminação formada durante a laminação a quente do aço não resultar em um revestimento de carepa contínuo, então as áreas de superfície revestidas com carepa de laminação são catódicas às áreas adjacentes não revestidas.

Em certas aplicações, os revestimentos metálicos oferecem proteção anticorrosiva às superfícies de aço. No entanto, revestimentos catódicos como Ni e Cu não são eficazes em vergalhões de aço, uma vez que são relativamente caros e provavelmente serão danificados durante a construção, criando assim sérias condições de corrosão localizada. O cádmio (Cd) e o zinco (Zn) são anódicos ao aço e podem ser usados como revestimentos de sacrifício. Revestimentos galvanizados em vergalhões talvez sejam práticos, mas para serem eficazes, o revestimento deve ter espessura adequada.

Enferrujamento prévio de vergalhões – A condição dos vergalhões antes do embutimento tem uma influência considerável. Em alguns padrões, é exigido que a ferrugem solta e “escamada” seja removida do vergalhão de aço antes do uso e que o manuseio normal normalmente remova a ferrugem prejudicial. Por outro lado, algumas outras normas são menos restritivas em relação à ferrugem prévia de vergalhões em que o uso de vergalhões previamente enferrujados é permitido desde que os requisitos de altura de deformação, dimensões e peso da barra escovada sejam atendidos.

Além disso, foi relatado que a ferrugem normal realmente aumenta a aderência. Verificou-se também que, para concreto com 14 dias de idade, o uso de tela de arame soldada previamente enferrujada resultou em menos deslizamento de ligação em comparação com arame limpo. No entanto, os efeitos a longo prazo do uso de vergalhões enferrujados anteriores não são bem definidos. Isso é especialmente crítico para estruturas expostas. De fato, tem sido sugerido que a oxidação prévia dos tendões de pré-esforço pode causar corrosão grave após o encapsulamento em argamassa de concreto. A mesma preocupação pode ser expressa para barras de armadura previamente enferrujadas em elementos estruturais expostos.

Tamanho da barra e arranjo de aço – Existem relativamente poucos estudos de corrosão que incluíram variáveis relacionadas ao tamanho da barra e disposição do aço. Em um estudo, foi determinado que uma grade soldada de vergalhões não é mais suscetível à corrosão do que os vergalhões isolados individualmente. Em outro estudo, observou-se que existe uma relação entre o espaçamento das barras e a fissuração induzida pela corrosão. Neste estudo, vergalhões espaçados a 300 mm geralmente desenvolveram trincheiras como lascas, enquanto os vergalhões espaçados a 150 mm tenderam a desenvolver planos enfraquecidos.

Medidas preventivas

Para reduzir e prevenir a corrosão de barras de aço de reforço em concreto diversos métodos são empregados. Alguns estão relacionados à confecção do concreto enquanto outros estão relacionados à qualidade, composição e revestimento do aço utilizado na confecção de armaduras de barras. A escolha é normalmente feita com base no custo. Os revestimentos empregados nos vergalhões são (i) galvanização por imersão a quente, (ii) revestimento epóxi ligado por fusão e (iii) revestimento de aço inoxidável. Barras de reforço de aço inoxidável também estão sendo usadas. Os revestimentos sofrem com a desvantagem, pois os revestimentos podem ser fisicamente danificados ou penetrados eletroquimicamente, de modo que o aço base fica novamente vulnerável ao processo de corrosão usual. Vergalhões de aço de composição especial para resistir à corrosão também foram testados. Várias siderúrgicas experimentaram várias composições de aços de intemperismo. No entanto, após testes extensivos, verificou-se que há um desempenho consistentemente ruim dos aços resistentes às intempéries quando enterrados. Assim, a produção de vergalhões de aço foi abandonada pela maioria dos produtores.

Processo de manufatura

- Por que o aço corrói (e soluções para evitá-lo)

- Lã de aço

- Barragem de concreto

- Veículos leves e de prevenção de corrosão

- Por que o aço inoxidável é resistente à corrosão?

- Fissura por corrosão sob tensão em serviço de aço inoxidável 316L em H2S

- O que é fôrma de aço?

- EN 10216-5 Grau X1NiCrMoCuN25-20-7 solução recozida (+AT)

- S32550 / AMAZON 256 Duplex Aço Inoxidável

- S31803 / COLDUPLEX Duplex Aço Inoxidável