Tecnologia de desgaseificação a vácuo RH

Tecnologia de desgaseificação a vácuo RH

Hoje, as unidades metalúrgicas secundárias representam a conexão versátil e utilizável entre o processo de fabricação de aço primário e o processo de lingotamento contínuo do aço líquido. A desgaseificação a vácuo é um importante processo secundário de fabricação de aço. Este processo foi originalmente usado para remoção de hidrogênio do aço líquido, mas atualmente também está sendo usado para refino secundário e tem se tornado um processo cada vez mais importante na fabricação de aço secundário. Menor teor de hidrogênio e nitrogênio, teor de carbono ultra baixo, teor de enxofre ultra baixo, menor teor de oxigênio total, bem como a limpeza do aço são as razões para a instalação de instalações de tratamento a vácuo na aciaria.

Nas novas siderúrgicas construídas, as instalações de desgaseificação a vácuo são consideradas e integradas na linha de produção de aço. Há também uma tendência para as plantas existentes instalarem instalações de tratamento a vácuo para oferecer uma oportunidade para a siderurgia ampliar o mix de produtos e ser mais flexível para responder à situação do mercado siderúrgico.

Desde a década de 1950, várias tecnologias de vácuo foram desenvolvidas para fins de desgaseificação. Essas tecnologias incluem desgaseificação DH (Dormund Hoerder), desgaseificação RH (Ruhrstahl Heraeus), desgaseificação por tanque a vácuo (VTD), desgaseificação por arco a vácuo (VAD) e fusão por indução a vácuo (VIM). No cenário atual, os processos de desgaseificação RH e VTD são normalmente usados para produção em massa de aço para reduzir gases e teores de carbono no aço líquido. A seleção de desgaseificação RH ou VTD é estritamente ditada pelos tipos de aço a serem produzidos na usina siderúrgica. Na maioria dos casos, a instalação de desgaseificação RH é mais dominante, especialmente para grandes volumes de calor, em comparação com VTD devido ao seu excelente desempenho de mistura e tempo de ciclo curto para descarbonetação e desgaseificação que resulta em um grande número de calores tratados por dia. Devido ao curto tempo de ciclo, o processo de desgaseificação RH pode tratar um grande número de calores por dia. Além disso, devido ao excelente comportamento de mistura obtido durante o processo, este curto tempo de tratamento é atingível independentemente do tamanho da panela.

A tecnologia de desgaseificação RH foi introduzida pela primeira vez no final da década de 1950 na Alemanha, onde a primeira planta de desgaseificação RH foi desenvolvida e instalada. O processo de desgaseificação RH recebeu o nome de Ruhrstahl e Heraeus, onde este processo foi inicialmente desenvolvido. Desde então, muitas melhorias de processo foram feitas na planta de desgaseificação RH. Essas melhorias incluem a instalação de lança de oxigênio, a ampliação dos diâmetros do snorkel e dos vasos, bem como a aplicação de injeção de pó para dessulfuração. Um modelo abrangente para descarbonetação na planta de desgaseificação RH foi introduzido por Kuwabara considerando a pressão de vácuo, taxa de fluxo de gás de elevação, diâmetro do vaso e do snorkel. Foi relatado que o tempo necessário para atingir o teor de carbono de menos de 20 ppm (partes por milhão) pode ser concluído em menos de 15 minutos em uma planta de desgaseificação RH.

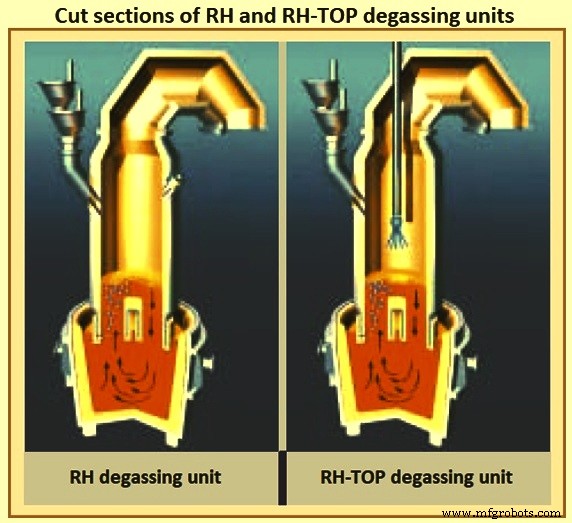

Quando equipado com uma lança superior adicional, a desgaseificação RH é chamada de desgaseificação RH-TOP. As unidades de desgaseificação RH e desgaseificação RH-TOP (Fig. 1) utilizam o princípio do processo de recirculação a vácuo e são particularmente aplicadas para a produção de aços com teores muito baixos de carbono em condições economicamente favoráveis. As principais funções da planta de desgaseificação RH são a remoção de hidrogênio, descarbonetação natural e forçada, aquecimento químico do aço líquido e para o ajuste preciso da análise química e temperatura do aço líquido. Essas atividades são realizadas sob condições de vácuo. O baixo teor de hidrogênio é o principal pré-requisito para a produção de aços de alta resistência e graus destinados ao uso nas indústrias de petróleo e gás. A tecnologia de desgaseificação RH permite atingir teores de hidrogênio muito baixos em um curto tempo de vácuo.

Fig 1 Corte seções das unidades de desgaseificação RH e RH-TOP

Como ferramenta para refino secundário de aço líquido, o processo de desgaseificação RH tem amplas aplicações devido às suas múltiplas funções metalúrgicas, como desgaseificação a vácuo, descarbonetação, remoção de inclusões, desnitrogenação e remoção de inclusões. É amplamente utilizado para a produção de aços de carbono ultrabaixo, aços para rolamentos, aços para dutos, aços para molas e aços de silício, etc.

A unidade de desgaseificação RH normalmente consiste em um recipiente tipo bloco ou tipo split revestido com refratário, equipado com dois snorkels revestidos com refratário no fundo do recipiente, que é conectado a uma bomba de vácuo. Outros componentes são um sistema hidráulico ou mecânico de elevação de vasos ou panelas, no caso de um RH-TOP, uma lança de sopro superior de múltiplas funções e um sistema de medição e amostragem. A adição de material sob vácuo é realizada por meio de um sistema de tremonha a vácuo. Reparos refratários e pré-aquecimento de vasos, snorkels e parte superior podem ser executados em estandes separados. As características do projeto são a instalação de vaso único (sistema de elevação de vaso), troca rápida de vaso (sistema de elevação de panela) ou instalação de vaso duplo para maior disponibilidade.

O processo de desgaseificação por circulação RH provou sua vasta adequação em um grande número de fundições de aço em todo o mundo, para operação com tempos curtos de tap to tap cobrindo tamanhos de calor de até 400 toneladas. O tratamento a vácuo em plantas de desgaseificação RH produz aço que atende à demanda de alta qualidade de aço. Para conseguir isso, o aço líquido pode circular em uma câmara de vácuo, onde uma queda considerável na pressão faz com que ele se desintegre nas menores partes. O aumento da área de superfície permite que o aço líquido desgaseifique o máximo possível. O processo precisa de unidades de vácuo confiáveis que sejam capazes de sugar vazões muito grandes sob condições muito difíceis de atmosfera empoeirada e altas temperaturas.

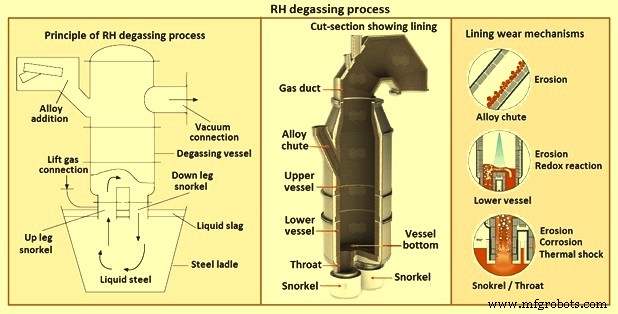

O processo de desgaseificação RH depende da sucção do aço líquido da panela para a câmara de vácuo equipada com dois snorkels (up-leg e down-leg). Quando o gás inerte é soprado para o aço líquido, então o fluxo de circulação do aço líquido entre a câmara de vácuo e a panela é forçado. O processo de desgaseificação ocorre principalmente em líquidos internos, em metais respingados em câmaras de vácuo e superfícies de bolhas, o que envolve reações químicas complexas e fenômenos de transporte. A Fig. 2 mostra o princípio do processo e o revestimento do vaso e outras partes do processo.

Fig 2 Processo de desgaseificação RH

Desenvolvimento de processos

Quando o processo RH foi introduzido inicialmente, o objetivo principal era reduzir o teor de hidrogênio no aço líquido. O primeiro resultado não teve o sucesso esperado devido ao vácuo insuficiente no recipiente. A aplicação de bombas de vácuo ejetoras de vapor no início da década de 1960 permitiu atingir uma pressão suficientemente baixa, levando a teores de hidrogênio inferiores a 1 ppm. Desde então, o processo de desgaseificação RH está sendo continuamente desenvolvido em relação à condição de vácuo, design e geometria do vaso de reação (tamanho e forma), seção transversal dos snorkels e capacidades das unidades de desgaseificação RH.

A aplicação do processo de desgaseificação RH para descarbonetação foi introduzida pela primeira vez no final da década de 1970. Hoje, teores finais de carbono extremamente baixos, inferiores a 20 ppm, podem ser obtidos com o uso desse processo, conforme necessário para a produção de chapas automotivas. A adição de elementos de liga durante a desgaseificação tem as vantagens de obter maiores rendimentos para ferro-ligas e alta precisão na análise química do aço devido à ausência de ar e evitar reações de escória metálica.

Outros desenvolvimentos foram o uso de oxigênio gasoso durante o tratamento de desgaseificação de RH nos processos RHO, RH-OB, RH-KTB, RH-MESID e MFB. No processo MFB, a unidade de desgaseificação RH é equipada com um queimador multifuncional (MFB). O MFB é um dispositivo que permite que o combustível e o oxigênio sejam soprados a partir de uma única lança que é inserida na câmara de vácuo. Ele permite que o calor seja retido dentro da câmara de vácuo durante o processamento a vácuo e durante o modo de espera. Isso reduz a adesão de metais dentro da câmara, ao mesmo tempo em que possibilita a produção de aço de carbono ultra baixo por meio de sopro de oxigênio durante o processamento. O objetivo desses processos era acelerar a reação de descarbonetação, reaquecer o aço líquido por reação aluminotérmica, fundir novamente os crânios, manter o recipiente em alta temperatura convertendo o gás monóxido de carbono gerado em gás dióxido de carbono durante o período de descarbonetação. , e aquecer o recipiente revestido de refratário entre os tratamentos. Recentemente, algumas lanças RH-TOP foram usadas para soprar pó no aço líquido para reduzir os teores de enxofre ou carbono aos níveis mais baixos. Hoje todos esses processos, exceto RH-OB, são chamados de processo de desgaseificação RH-TOP.

Basicamente, o desenvolvimento da desgaseificação RH e os processos de desgaseificação RH-TOP que são importantes são (i) descarbonetação e desgaseificação mais rápidas, melhorando a bomba de vácuo, design do snorkel, design do vaso, melhores condições para descarbonetação, (ii) aumento da velocidade do ferro- adições de ligas, (iii) separação de atividades como adição de ligas ou fios do tratamento RH, instalando uma estação dedicada para essas atividades, e (iv) layouts de plantas otimizados para reduzir o efeito do tempo de transporte da panela e do tempo de imersão do snorkel no tempo de ciclo.

Conceitos de plantas de desgaseificação RH

Uma característica única do processo de desgaseificação RH é a ampla gama de conceitos de plantas que podem ser razoavelmente construídos para se adequar ao layout específico da aciaria, ao tempo de ciclo necessário e ao atendimento dos requisitos de disponibilidade. Uma série de critérios de projeto que estão disponíveis para consideração para a planta de desgaseificação RH são fornecidos na Tab 1

| Guia 1 Critérios de projeto para plantas de desgaseificação RH | |

| Conceito de embarcação | Embarcação única |

| Navio duplo | |

| Tipo duplex | |

| Transporte de concha | 1 carro-concha ou 2 carros-concha (com troca de carro-concha durante o tratamento) |

| Imersão de snorkels | Descida da embarcação (por sistema de guincho, sistema de balancim ou sistema hidráulico) |

| Levantamento da panela ((por cilindro(s) hidráulico(s) ou sistema de guincho)) | |

| Manutenção do snorkel | Na posição de tratamento |

| Em posição de espera (somente tipo de embarcação dupla) | |

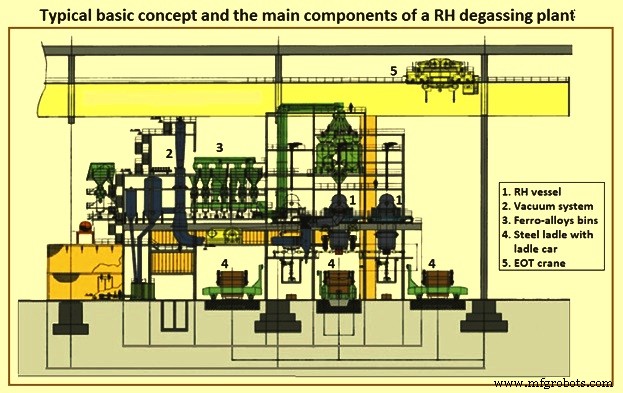

O tempo de ciclo, a capacidade metalúrgica e a produção de alta qualidade alcançada rotineiramente da unidade de desgaseificação RH dependem (i) do conceito da planta de desgaseificação RH, (ii) da incorporação da unidade de desgaseificação RH no fluxo do processo da aciaria, ( iii) projeto do vaso de RH, (iv) desempenho do sistema de vácuo e outros componentes da unidade de desgaseificação de RH, (v) manutenção regular dos refratários, (vi) condicionamento de escória e metalurgia de escória, (vii) condições gerais de produção estáveis , e (viii) o sistema de automação. A Fig 3 mostra o conceito básico típico e os principais componentes de uma planta de desgaseificação RH.

Fig 3 Conceito básico típico e os principais componentes de uma planta de desgaseificação RH

A planta de desgaseificação RH é normalmente equipada com o sistema de automação Level-2. O sistema de automação de nível 2 que inclui hardware, software de sistema e software aplicativo é realizado com base nos modelos metalúrgicos. O software de aplicativo de nível 2 e o software modelo são projetados como programas executáveis independentemente. O software aplicável fornece ao modelo os dados de várias fontes e recebe os dados calculados do modelo. A comunicação entre o software aplicativo e o software modelo é realizada por meio de tabelas de banco de dados que fornecem os dados de entrada ao modelo e recebem a saída do modelo. Por outro lado, o Level-2 coleta todos os dados de tratamento para geração de relatórios de transmissão e calor. A automação de nível 2 é operada principalmente por um único diálogo que normalmente é projetado para acompanhar a observação do processo e fornecer dados de ponto de ajuste a serem executados na automação de nível 1. A automação de nível 2 precisa apenas de uma pequena entrada do operador.

Processo de desgaseificação de RH características

O processo consiste principalmente em um recipiente de reação cilíndrico revestido de refratário com dois tubos de aço ligados ao fundo deste recipiente. O recipiente de reação é revestido com tijolos de argila refratária/alumina na porção superior e tijolos de alumina/magnesita na porção inferior. Os dois tubos de aço são os snorkels de entrada e saída. Ambos são totalmente refratários revestidos com refratários de alumina por dentro, mas apenas a parte inferior é revestida com refratários por fora. O snorkel de entrada é equipado com vários tubos de injeção de gás dispostos na seção inferior em um ou dois níveis e distribuídos igualmente ao redor da circunferência. O recipiente de reação é projetado de tal forma que o aço líquido é levantado através do snorkel de entrada e cai de volta na concha de aço após a desgaseificação através do snorkel de saída. O lado superior do vaso de reação é fornecido com exaustão, instalações para adições de ligas de ferro, juntamente com janelas de observação e controle.

A unidade de desgaseificação RH é normalmente empregada para tratamento a vácuo e descarbonetação de longas sequências de aços de baixo carbono. As características metalúrgicas e operacionais do processo de desgaseificação RH incluem (i) descarbonetação rápida até menos de 20 ppm, (ii) remoção de hidrogênio e nitrogênio, (iii) uso de ligas de ferro de alto carbono mais baratas, (iv) aquecimento químico de calor morto e não morto, (v) melhor limpeza do aço em termos de inclusões não metálicas e (vi) bom controle de composição.

O sistema de lança de sopro superior é instalado acima do tanque de desgaseificação RH e combina várias funções. Taxas de sopro de oxigênio de 2.000 N cum/hora a 4.000 N cum/hora e capacidades instaladas de queimadores de 2 MW a 4 MW são características típicas do projeto do processo. Para supervisão do processo, a lança pode ser equipada com uma câmera de TV. Além disso, a lança de sopro superior pode ser equipada com uma função de sopro de pó para realizar uma dessulfuração profunda do aço líquido. As funções do processo de desgaseificação RH-TOP incluem (i) sopro de oxigênio para descarbonetação forçada e aquecimento químico, (ii) aquecimento do material refratário do vaso RH por combustão de gás/oxigênio, (iii) sopro de pó para dessulfurização, (iv) remoção rápida do crânio pelo uso do jato de oxigênio, e (v) ignição avançada por meio de ignição externa.

Existe um amplo espectro de qualidades de aço em massa que podem ser produzidas de forma mais econômica ou até mesmo exclusiva pelos processos de desgaseificação RH. Teores de carbono e hidrogênio extremamente baixos são alcançados em tempos de tratamento curtos. Há apenas uma perda mínima de temperatura. Não são necessárias medidas especiais de escória, placa livre de panela ou plugues porosos. A composição química pode ser ajustada com precisão. Um mix de produtos estendido, produtos de alta qualidade, maior produtividade e manutenção minimizada da panela são outros benefícios.

O processo de desgaseificação a vácuo RH normalmente não atinge o equilíbrio e a quantidade de remoção de hidrogênio, carbono e nitrogênio é governada por considerações cinéticas. O mecanismo de descarbonetação é bastante complexo, pois a cinética da reação depende tanto da taxa de circulação quanto da taxa de descarbonetação. A mistura do banho também tem efeito na descarbonetação.

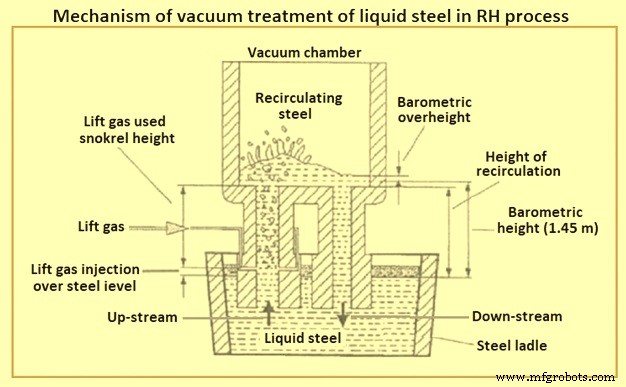

Como o processo de desgaseificação RH é baseado na troca de aço líquido entre a panela de aço e o recipiente RH, a taxa de recirculação do aço determina a velocidade das reações metalúrgicas e a duração do processo assumindo um alvo metalúrgico definido. A circulação do aço líquido depende da geometria do equipamento, como o diâmetro do snorkel, o raio do equipamento e a posição e o número de ventaneiras de gás de elevação. A densidade do aço líquido para o projeto assumido a 1.600 graus C é de 6,94 toneladas por metro cúbico. A pressão atmosférica exercida na superfície da concha faz com que o aço nos snorkels suba a uma altura barométrica de cerca de 1,45 m sob condições de vácuo profundo. O mecanismo do tratamento a vácuo do aço líquido no processo de desgaseificação RH é mostrado na Fig 3.

Fig 3 Mecanismo do tratamento a vácuo do aço líquido no processo RH

Chapas automotivas e outras chapas expostas, bem como chapas para a indústria elétrica (por exemplo, para transformadores) são produtos finais típicos produzidos a partir do aço líquido processado em unidades de desgaseificação RH / RH-TOP.

Etapas operacionais

Várias etapas na operação do processo de desgaseificação RH são descritas abaixo. O recipiente de reação é primeiro pré-aquecido à temperatura desejada, que normalmente varia na faixa de 900°C a 1.500°C, conforme os requisitos da planta.

O processo de desgaseificação RH começa com o movimento da panela de aço contendo o aço líquido para a posição de tratamento por um carro de panela e o recipiente de reação é abaixado ou a panela é levantada até o nível desejado para que os snorkels fiquem submersos no aço. O processo de desgaseificação é iniciado após ambos os snorkels estarem suficientemente imersos no aço líquido. Antes da imersão do snorkel, a injeção de gás inerte, normalmente argônio, é iniciada no tubo de gás do snorkel de entrada. O argônio atua como um gás de elevação para aumentar a velocidade do aço líquido que está entrando no snorkel de entrada.

Após atingir a profundidade de imersão necessária do snorkel, o recipiente de reação é evacuado por meio de um sistema de bomba de vácuo que é conectado ao recipiente de reação através do duto de saída (exaustão). Um vácuo (pressão negativa) é criado e o aço líquido é puxado para ambos os snorkels. O gás argônio que é injetado na mistura aumenta a pressão no snorkel da perna superior. Esta pressão cria uma circulação de aço líquido através dos snorkels. Agora as etapas de tratamento metalúrgico, como desgaseificação, sopro de oxigênio e ajuste de análise química e temperatura podem ser realizadas. Adições de liga podem ser feitas no final da desgaseificação, dependendo do superaquecimento do aço líquido.

O aço líquido no recipiente de reação é desgaseificado e flui de volta através do snorkel de saída para a concha de aço. O aço desgaseificado é ligeiramente mais frio que o aço líquido na panela de aço. A força de empuxo criada pela diferença de densidade (a densidade do aço líquido desgaseificado do resfriador sendo maior do que o aço líquido quente na panela) agita o banho. A taxa de circulação do aço líquido no vaso de reação controla a desgaseificação. A taxa de circulação depende da quantidade de gás argônio elevador e do grau de vácuo. O tempo do ciclo está normalmente na faixa de vinte a trinta minutos. Dependendo do seu tamanho, uma unidade de desgaseificação RH tem capacidade para circular de 85 toneladas por minuto a 135 toneladas por minuto do aço líquido.

Quando a química do aço líquido é determinada e considerada satisfatória, os snorkels do desgaseificador são removidos do aço líquido, o argônio é desligado e o nitrogênio é introduzido no snorkel da perna superior para evitar que os tubos de injeção congelem. A operação de desgaseificação é então concluída e a panela de aço é transferida para a posição de pós-tratamento ou tomada.

Durante a produção, os operadores são guiados por um sistema de automação de processos. Este sistema usa vários modelos matemáticos para prever parâmetros metalúrgicos e criar pontos de ajuste, por exemplo, para temperatura do aço calculada ciclicamente com base em diferentes parâmetros recebidos e tempo de processamento, composição química determinando amostras de aço recebidas e materiais adicionados ao longo do processo . Previsões e pontos de ajuste também são criados para o status das funções de desgaseificação, como remoção de hidrogênio e nitrogênio, dependendo do conteúdo inicial, tempo de desgaseificação, curva de pressão de vácuo, taxa de gás de elevação e outros, status de descarbonetação determinando ciclicamente o teor de carbono e oxigênio do aço e set-pointing para várias funções como sopro de oxigênio, padrões de vácuo e gás de elevação etc.

Além disso, o sistema Level-2 está conectado ao planejamento da produção e à automação do processo das unidades anteriores e posteriores, bem como ao laboratório, para fornecer todos os dados relevantes ao operador. O rastreamento de dados está coletando todos os dados relevantes do sistema Nível 1 e modelos de processo para a criação de diferentes relatórios de calor e produção. Todos esses dados são armazenados em um banco de dados para deixar o sistema pronto para futuras aplicações de dados.

Disponibilidade da unidade de desgaseificação RH

Além de um tempo de ciclo curto, deve-se considerar a disponibilidade da unidade de desgaseificação RH com vistas ao planejamento da produção na aciaria. O mais crítico é o tempo necessário para a manutenção do snorkel. Depois de tratar uma sequência de seis baterias, o snorkel precisa de manutenção intermediária (deskulling e tiro refratário). Dependendo das condições específicas de escória e tratamento e das ferramentas disponíveis, o trabalho de manutenção precisa de 20 minutos a 60 minutos. A manutenção mais frequente resulta em um aumento da vida útil do snorkel. Após 60 aquecimentos a 300 aquecimentos, dependendo novamente das condições de tratamento, bem como da qualidade do refratário e do design dos snorkels, o snorkel precisa ser substituído. É necessária mais manutenção refratária, principalmente na área inferior, a cada 2 a 3 campanhas de snorkel. Na atual planta de desgaseificação RH, a embarcação é trocada para substituição do snorkel e manutenção da embarcação para reduzir o tempo de inatividade da planta.

Processo de manufatura

- Tecnologia de Forjamento de Liga de Titânio

- Investimentos em tecnologia de manufatura - Pós-pandemia

- O que é formação a vácuo?

- Tecnologia de movimento linear

- PCB 101

- O que é tecnologia agrícola?

- A importância da tecnologia desenvolvida por startups

- Quais são os 7 tipos de tecnologia?

- O que é um testador de tubo de vácuo

- 3 coisas a considerar ao escolher a tecnologia de vácuo certa