Processos de Soldagem

Processos de soldagem

A soldagem é um processo de fabricação que une materiais causando coalescência. A soldagem normalmente é realizada derretendo as peças de trabalho e adicionando um material de enchimento para formar uma poça de material fundido que esfria para se tornar uma junta forte, seja com pressão às vezes usada em conjunto com o calor, ou por si só, para produzir a solda. Isso contrasta com a soldagem e a brasagem, que envolvem a fusão de um material de ponto de fusão mais baixo entre as peças de trabalho para formar uma ligação entre elas, sem derreter as peças de trabalho. A soldagem geralmente requer uma fonte de calor para produzir uma zona de alta temperatura para derreter o material, embora seja possível soldar duas peças de metal sem muito aumento de temperatura.

Existem alguns métodos com união em fase sólida. Nestes métodos não há fusão dos eletrodos, embora o calor seja produzido no processo. Além disso, como as peças de trabalho são pressionadas juntas, o ar é excluído durante o processo de união. Na soldagem normal, o material fundido e solidificado é normalmente mais fraco que o material forjado da mesma composição. Na união em fase sólida tal fusão não ocorre e, portanto, o método pode produzir juntas de alta qualidade. Metais que são de natureza diferente também podem ser facilmente soldados por esses métodos. No processo de soldagem normal, a união de metais dissimilares apresenta problemas, uma vez que compostos intermetálicos frágeis são formados durante a fusão.

A moderna tecnologia de soldagem começou pouco antes do final do século XIX com o desenvolvimento de métodos para gerar alta temperatura em zonas localizadas. Existem diferentes métodos e padrões adotados e ainda há uma busca contínua por novos e aprimorados métodos de soldagem.

Embora os diferentes processos de soldagem tenham suas próprias vantagens e limitações e sejam necessários para aplicações especiais e específicas, a soldagem manual por arco metálico (MMA) continua a ocupar a posição dominante em termos de metal de solda total depositado. Os processos de soldagem podem ser classificados com base nos seguintes critérios.

- Soldagem com ou sem material de adição – A soldagem pode ser realizada com ou sem a aplicação de material de adição. Quando a soldagem é feita sem material de enchimento, é chamada de “soldagem autógena”. Anteriormente, apenas a soldagem a gás era o processo de fusão no qual a união podia ser obtida com ou sem material de enchimento. No entanto, com o desenvolvimento de muitos outros processos de soldagem (por exemplo, TIG, elétron etc.), essa classificação criou confusão, pois esses processos se enquadram em ambas as categorias.

- Fonte de energia da soldagem – São utilizadas várias fontes de energia como energia química, elétrica, luminosa, sonora, mecânica etc. No entanto, exceto a energia química, todas as outras formas de energia são geradas a partir da energia elétrica. Portanto, esse critério não é um bom critério para uma classificação adequada.

- Soldagem a arco e sem arco – Nesta classificação, todos os processos de soldagem a arco estão em uma classe e todos os outros processos estão na classe de soldagem sem arco. No entanto, é difícil atribuir qualquer uma das classes a processos como soldagem por eletroescória (ESW) e soldagem de topo por flash etc. sob essa classificação e, portanto, essa classificação também não é perfeita.

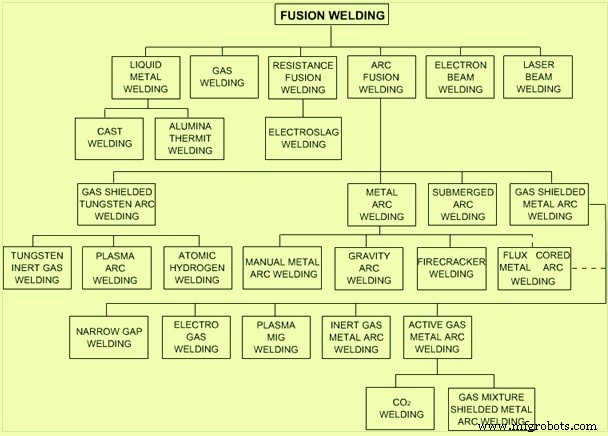

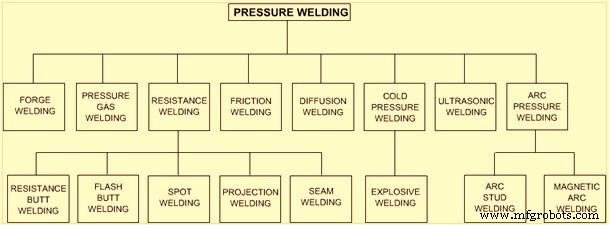

- Soldagem por fusão e pressão – Esta classificação é a classificação mais utilizada, pois abrange todos os processos em ambas as categorias, independentemente da fonte de calor e soldagem com ou sem material de enchimento. A soldagem por fusão inclui todos os processos em que o metal fundido solidifica livremente durante a soldagem por pressão, o metal fundido, se algum for retido em espaço confinado (por exemplo, soldagem por resistência a ponto ou soldagem por arco) solidifica sob pressão ou o metal semi-sólido esfria sob pressão. Os processos de soldagem por fusão e pressão são apresentados na Fig 1 e na Fig 2, respectivamente.

Fig 1 Processos de soldagem por fusão

Fig 2 Processos de soldagem por pressão

Os principais processos de soldagem são descritos resumidamente abaixo.

Soldadura a gás – A soldagem a gás oxiacetileno é o processo mais importante usado para unir uma variedade de metais. Outros gases combustíveis como GLP, metano, hidrogênio etc. também podem ser usados no lugar do acetileno na soldagem a gás. Dependendo da proporção da proporção de oxigênio do gás, três tipos de chama podem ser obtidos:(i) chama redutora, (ii) chama neutra e (iii) chama oxidante. A chama redutora (também chamada de chama de cementação) possui carbono não queimado que pode ser adicionado à solda durante a soldagem. A chama de cementação pode ser adequada para soldagem de aços de alto carbono ou para cementação da superfície de aços de baixo carbono ou macios. A chama neutra é invariavelmente usada para soldagem de aços e outros metais. Na chama oxidante, a zona interna torna-se muito pequena e um ruído alto é induzido. A chama oxidante fornece a temperatura mais alta possível. A temperatura máxima da chama de oxi-acetileno é de cerca de 3200 graus C e o centro desta concentração de calor está apenas fora da ponta extrema do cone branco. A chama oxidante geralmente introduz oxigênio no metal de solda e não é preferida para a soldagem de aços.

A tocha de soldagem possui uma câmara de mistura na qual o oxigênio e o acetileno são misturados e a mistura é inflamada na ponta da tocha. A soldagem pode ser realizada de duas maneiras. Na técnica de forehand, a tocha se move na direção da soldagem com a tocha inclinada a 65 graus em relação ao depósito de solda. Na técnica da mão traseira, a tocha é inclinada a 45 graus em relação à região não soldada. A soldagem a gás é mais adequada para chapas e chapas finas, pois sua chama não é tão penetrante quanto a da soldagem a arco. O tempo de soldagem é comparativamente mais longo e a zona afetada pelo calor (HAZ) e a distorção são maiores do que na soldagem a arco

Soldagem MMA ou soldagem por arco de metal blindado (SMAW) – Também é conhecido como soldagem por bastão ou soldagem por arco blindado por fluxo (FSAW). É muito flexível e é o processo de soldagem a arco amplamente utilizado. Envolve um arco entre um eletrodo de metal coberto e uma peça de trabalho. O calor do arco derrete o metal original e o eletrodo que se misturam para formar, no resfriamento, uma massa sólida contínua. Uma corrente elétrica, na forma de CA ou CC de uma fonte de alimentação de soldagem, é usada para formar o arco elétrico entre o eletrodo e os metais a serem unidos. À medida que a solda é colocada, o revestimento de fluxo do eletrodo se desintegra, liberando vapores que servem como gás de proteção e fornecendo uma camada de escória. Ambos protegem a área de solda da contaminação atmosférica. A soldagem MMA pode ser usada para unir aços, aços inoxidáveis, ferros fundidos e muitos materiais não ferrosos. Para muitos aços carbono macios e de alta resistência, é o método de união preferido.

Soldagem por arco submerso (SAW) – O processo de soldagem é assim chamado porque a solda e a zona do arco estão submersas sob uma manta de fluxo. SAW aquece metais usando um arco elétrico entre um eletrodo nu e o material de base, sob uma manta de material de fluxo. O material de fluxo torna-se condutor quando é fundido, criando um caminho para a passagem da corrente entre o eletrodo e a peça de trabalho. Este processo usa um eletrodo de fio contínuo e sólido blindado pelo fluxo. O fluxo atua para estabilizar o arco durante a soldagem enquanto protege a poça de fusão da atmosfera. A manta de fluxo evita respingos e faíscas, enquanto protege a luz ultravioleta e os fumos que normalmente fazem parte do SMAW. Também cobre e protege a solda durante o resfriamento e pode afetar a composição da solda e suas propriedades. SAW é normalmente automatizado, mas sistemas semi-automatizados também estão disponíveis. A corrente pode ser AC ou DC e para sistemas automatizados, os eletrodos podem ser um único fio ou múltiplos fios sólidos ou tubulares, ou tiras. A soldagem só pode ser feita na posição plana ou horizontal devido ao uso de fluxo granular e a fluidez da poça de fusão derretida. Altas taxas de deposição podem ser alcançadas e materiais muito espessos e finos podem ser soldados com este processo.

Soldagem por arco com núcleo de fluxo (FCAW) – O FCAW foi desenvolvido no início da década de 1950 como uma alternativa ao SMAW. A vantagem do FCAW sobre o SMAW é que ele elimina o uso dos eletrodos em bastão. Isso ajudou a FCAW a superar muitas das restrições associadas ao SMAW. O processo é amplamente utilizado devido à sua alta velocidade de soldagem e portabilidade. É um processo de soldagem semiautomático ou automático projetado para aço carbono, aço inoxidável e aços de baixa liga. Ele usa um arco elétrico para produzir coalescência entre um eletrodo de metal de enchimento tubular contínuo e os materiais de base, e pode ser feito com ou sem gás de proteção. FCAW requer um eletrodo tubular consumível alimentado continuamente contendo um fluxo e uma tensão constante ou, menos comumente, uma fonte de alimentação de soldagem de corrente constante. Um gás de proteção fornecido externamente às vezes é usado, mas muitas vezes o próprio fluxo é usado para gerar a proteção necessária da atmosfera, produzindo proteção gasosa e escória líquida protegendo a solda. Com fio fluxado blindado a gás, os agentes de blindagem são fornecidos por um fluxo contido dentro do eletrodo tubular. Um gás fornecido externamente aumenta os elementos centrais do eletrodo para evitar a contaminação atmosférica do metal fundido. Quando um gás de proteção é usado, o equipamento de processo é praticamente o mesmo usado na soldagem a arco de metal gasoso. Com alimentadores especiais de detecção de tensão, é possível realizar soldagem fluxada de alta qualidade com uma fonte de alimentação de soldagem de corrente constante. O processo é adequado para todas as posições de soldagem com o metal de adição correto e a seleção de parâmetros.

Soldagem por arco de metal a gás (GMAW) – Também é chamada de soldagem com gás inerte de metal (MIG). GMAW é um processo de soldagem a arco que incorpora a alimentação automática de um eletrodo consumível contínuo e sólido normalmente protegido por um gás fornecido externamente. O processo é usado para soldar metais como aço, alumínio, aço inoxidável e cobre e pode ser usado para soldar em qualquer posição quando os parâmetros e equipamentos de soldagem apropriados forem selecionados. O GMAW usa polaridade positiva do eletrodo de corrente contínua (DCEP) e o equipamento oferece controle automático do arco. Os únicos controles manuais que devem ser feitos pelo soldador são o posicionamento da pistola, a orientação e a velocidade de deslocamento. Neste processo, um metal de adição é armazenado em um carretel e acionado por rolos (a corrente é alimentada no fio) através de um tubo em uma “tocha”. A grande quantidade de arame de enchimento no carretel significa que o processo pode ser considerado contínuo e soldas longas e ininterruptas podem ser feitas facilmente. Um gás inerte também é alimentado ao longo do tubo e na tocha e existe ao redor do fio. Um arco é formado entre o arame e a peça de trabalho e, devido à alta temperatura do arco, uma poça de solda se forma quase instantaneamente. Neste processo, as principais questões são a seleção da mistura de gás correta, sua vazão, velocidade do arame de solda e corrente. Uma vez que estes tenham sido definidos, o nível de habilidade necessário é menor do que com o processo de oxiacetileno. O processo pode ser facilmente automatizado. A soldagem GMAW agora é comumente realizada por robôs. O processo de soldagem GMAW é amplamente utilizado em aços e alumínio. Embora a proteção de gás inerte mantenha a solda limpa, dependendo das configurações do processo, pode haver respingos de glóbulos metálicos adjacentes à solda que prejudicam sua aparência, a menos que sejam removidos.

Soldagem em tandem – Em comparação com um sistema GMAW convencional, a soldagem tandem usa dois fios em linha, um atrás do outro. Os fios de solda são alimentados simultaneamente e fundidos usando pontas de contato independentes montadas na mesma tocha. O resultado é uma excelente qualidade de solda com poucos respingos e até três vezes as taxas de deposição e velocidades de deslocamento dos sistemas convencionais. O processo possui características ideais para aplicações automatizadas.

Gás inerte de tungstênio (TIG) ou soldagem a arco de tungstênio a gás (GTAW ) – É um processo de soldagem manual que usa um eletrodo de tungstênio não consumível, uma mistura de gás inerte ou semi inerte e um material de enchimento separado. Especialmente útil para soldar materiais finos, este método é caracterizado por um arco estável e soldas de alta qualidade, mas requer habilidade significativa do operador e só pode ser realizado em velocidades relativamente baixas. Neste processo é utilizado um eletrodo de tungstênio não consumível e um arco é formado entre este e a superfície da peça de trabalho. O GTAW pode ser usado em quase todos os metais soldáveis, embora seja aplicado com mais frequência em aço inoxidável e metais leves. É frequentemente usado quando soldas de qualidade são extremamente importantes.

Soldagem a arco de plasma (PAW) – PAW é uma variação do GTAW. O processo usa um eletrodo de tungstênio, mas usa gás de plasma para fazer o arco. O arco é mais concentrado que o arco GTAW, tornando o controle transversal mais crítico e, portanto, geralmente restringindo a técnica a um processo mecanizado. O processo de constrição aumenta muito a tensão do arco e a quantidade de ionização que ocorre. Além de aumentar a temperatura do arco, a área mais quente do plasma é estendida para fora do bico em direção à superfície de trabalho. O resultado geral é uma fonte de calor mais concentrada a uma temperatura mais alta que aumenta muito a eficiência da transferência de calor, permitindo velocidades de deslocamento mais rápidas. Quando usado manualmente, é necessário um alto nível de habilidade do operador. Devido à sua corrente estável, o método pode ser usado em uma faixa mais ampla de espessuras de materiais do que o processo GTAW. É muito mais rápido e pode ser aplicado a todos os materiais como no GTAW, exceto ao magnésio. A soldagem automatizada de aço inoxidável é uma aplicação importante do processo.

Soldagem por feixe de laser (LBW) – LBW é um processo automatizado que utiliza o calor de um feixe concentrado de luz coerente para unir dois materiais. O processo é usado para soldar todos os metais, incluindo aço, aço inoxidável, alumínio, titânio, níquel e cobre, e oferece altas propriedades mecânicas e velocidades de deslocamento, com baixa distorção e sem escória ou respingos. As soldas podem ser feitas com ou sem metal de adição e em muitas aplicações um gás de proteção é usado para proteger a poça de fusão. O equipamento utilizado requer um investimento de capital significativo e alto nível de habilidade do operador devido às velocidades de soldagem muito altas e pequena área afetada pelo feixe de laser,

Soldadura por resistência elétrica – É um processo de soldagem sem fusão. O calor é gerado quando uma alta corrente elétrica passa por uma pequena área das duas superfícies metálicas em contato. O calor H gerado é dado por H =I² × R × t onde I é a corrente, R é a resistência da interface e t é o tempo de aplicação da corrente. Quando o aumento da temperatura é suficiente, uma grande pressão é aplicada na interface aquecida para formar uma junta de solda. As variáveis de processo são corrente, tempo de aplicação da corrente, pressão, duração das aplicações de pressão, materiais a serem soldados e sua espessura. Existem cinco tipos principais de soldagem por resistência. Estes são (i) soldagem por pontos, (ii) soldagem de costura, (iii) soldagem de projeção, (iv) soldagem de topo retorcido e (v) soldagem de topo por flash.

- Soldagem por pontos – Na soldagem por pontos as chapas a serem soldadas são mantidas uma sobre a outra, após a limpeza das duas superfícies em contato. Dois eletrodos de bastão são mantidos em ambos os lados da placa. Uma pressão é aplicada aos eletrodos e mantida por um determinado intervalo conhecido como tempo de compressão antes de iniciar a operação adicional. Em seguida, a corrente passa pelos eletrodos. O tempo de aplicação da corrente conhecido como tempo de solda é medido em termos do número de ciclos. A pressão é mantida durante este tempo também. Depois que a corrente é cortada, a pressão é mantida por um breve tempo conhecido como tempo de espera, para que o metal aquecido se solidifique e forme uma pepita de solda. Após o tempo de espera, a pressão será liberada e um tempo de desligamento é dado antes de iniciar outra operação de soldagem a ponto. Uma corrente muito alta causa expulsão da solda, cavitação e trincas na solda, propriedades mecânicas reduzidas e embutimento do eletrodo na superfície. Por outro lado, menos corrente resulta em superfície não fundida e solda ruim. A alta pressão aumenta o contato e diminui a resistência de contato e, portanto, menos calor é gerado. Isso pode levar à distorção e reduzir a vida útil do eletrodo. Mais tempo de aplicação da corrente pode levar à ebulição, porosidade, crescimento da pepita até a face do eletrodo. A condutividade dos materiais desempenha um papel importante na decisão da espessura das chapas que podem ser facilmente soldadas por soldagem a ponto. A soldagem a ponto de aços de alto carbono requer tratamento térmico pós-solda (PWHT). As vantagens da soldagem a ponto são sua adaptabilidade à produção em massa, alta velocidade de operação, limpeza, sem hastes de solda e menos habilidade operacional. Materiais com alta condutividade térmica e elétrica são difíceis de soldar por soldagem a ponto e requerem procedimentos especiais.

- Soldadura de costura – Na soldagem de costura são usados eletrodos do tipo rolo. Os rolos são girados sobre o trabalho à medida que a soldagem prossegue. Ao controlar o fornecimento de energia, é possível obter um bom controle de calor. A costura esfria sob pressão em intervalos definidos. A solda tem menos distúrbios de superfície. À medida que a soldagem avança, a corrente aplicada tenta passar pela porção já soldada, reduzindo assim o aquecimento na porção a ser soldada. Uma maneira de superar essa dificuldade é aumentar a corrente à medida que a soldagem progride. Às vezes, o aquecimento externo, como o aquecimento de alta frequência, é adotado para compensar o efeito da corrente reduzida devido ao desvio. O calor gerado durante a soldagem é alto e os rolos devem ser resfriados usando arranjos de resfriamento a água para evitar a distorção dos rolos. A interrupção de corrente também pode ser empregada para que a corrente flua por um tempo específico para fornecer o calor necessário à solda e então pare por outro período de tempo predeterminado antes que a próxima solda a ponto seja iniciada. Desta forma também controla o aquecimento dos rolos. A soldagem de costura pode ser realizada em aços, alumínio, ligas de magnésio e níquel e não é recomendada para cobre e suas ligas. A soldagem por costura de alta frequência é adequada para tubos aletados e outros tubos.

- Soldagem por projeção – É semelhante à soldagem por pontos, exceto que a soldagem é realizada em locais dos materiais onde há projeções feitas para esse fim. As projeções são criadas pressionando nos locais selecionados na folha. A resistência ao calor sendo confinada às projeções, a soldagem entre as peças ocorre pela aplicação de pressão adequada no momento apropriado nesses pontos de contato. A soldagem por projeção é particularmente aplicável ao trabalho de produção em massa e é bastante adequada onde muitas soldas a ponto são necessárias em uma área restrita. Este método de soldagem é usado em suportes de soldagem, estampados de aço pesado, no encapsulamento de tiristores etc.

- Solda de topo invertida – A solda de topo invertida é obtida colocando duas peças de metal em contato de ponta a ponta sob pressão e, em seguida, permitindo que a corrente flua de uma peça para a outra. As superfícies de contato devem ser o mais lisas possível. Na soldagem por rebordo (como também na soldagem de topo flash) resulta uma estrutura de forja em relação à estrutura fundida obtida na soldagem por pontos e projeção. A soldagem de ferramentas na haste é realizada por soldagem por recalque. A soldagem de topo por resistência é empregada para unir tubos

- Soldagem de topo com flash – Neste método de soldagem, as duas peças a serem soldadas são pressionadas uma contra a outra aplicando uma pressão para que o contato seja em pontos devido à rugosidade da superfície. Uma alta corrente de soldagem é passada. As superfícies são aquecidas até a condição fundida e, à medida que uma peça avança lentamente em direção à outra, o metal fundido é expelido. Depois que as faces atingem o estágio plástico, a pressão de recalque é aplicada, levando à união das duas faces. A soldagem de topo flash é diferente da soldagem por pressão de resistência no sentido de que nesta solda os contatos entre as duas superfícies são feitos em algum ponto apenas devido à rugosidade da superfície. Na solda de topo de resistência, uma superfície de contato total lisa é preferida.

Neste método de soldagem, as contaminações da superfície são removidas nos respingos durante a rebarbação e o metal fundido é expelido no recalque final da operação de forjamento. Uma pequena aleta é criada na junta de solda consistindo do metal fundido restante e óxidos. Esta barbatana pode ser aparada por moagem. A vantagem deste processo reside no facto de o metal fundido e o arco proporcionarem uma protecção eficaz do metal plástico que acaba por formar a soldadura, evitando assim o perigo de oxidação.

A pressão aplicada na condição fria (não pré-aquecida) varia de acordo com o tipo de material. Com o pré-aquecimento, a pressão aplicada pode ser reduzida para aproximadamente metade dos valores normais. A soldagem de topo flash é facilmente aplicada a aços de alta liga que não podem ser soldados satisfatoriamente por outros processos.

Soldagem por eletroescória (ESW) – ESW oferece boa produtividade e qualidade na fabricação de estruturas pesadas e vasos de pressão. O metal de solda no processo ESW é obtido pela fusão do fio eletrodo sob a manta de camadas de fluxo. O calor de fusão é obtido como calor de resistência pela passagem de corrente através da poça de escória cobrindo toda a superfície do metal de solda. Uma poça de escória fundida é formada entre as bordas das peças a serem soldadas e as sapatas de moldagem de deslocamento. O eletrodo de metal é mergulhado na escória fundida. A corrente que passa pelo eletrodo e a escória fundida aquece a poça de escória. O ponto de fusão da escória é superior ao do arame e do metal original. Assim, o arame do eletrodo derrete e o metal fundido se deposita no fundo da poça de escória e se solidifica para formar o metal de solda. Para manter a soldagem estável, é necessário que a poça de escória mantenha sua temperatura.

Em ESW a poça de escória tem 40-50 mm de profundidade e oferece um caminho condutor entre o eletrodo e o metal base. Assim, o fluxo de corrente é mantido após a extinção do arco. Em contraste, no caso do SAW que parece ser semelhante ao ESW, o arco permanece estável sob a escória fundida, pois a tensão do arco é em torno de 25-30 V, e a camada de escória é bastante rasa. As guias não consumíveis e consumíveis são usadas no ESW. O método de guia não consumível possui um tubo de contato que direciona o eletrodo de arame para o banho de escória. A cabeça de soldagem se move para cima de forma constante junto com as sapatas à medida que a solda é depositada. No arranjo de guia de consumíveis, é usado um tubo de consumível. A cabeça de soldagem permanece fixa no topo da junta. O eixo da solda é vertical. A máquina de solda se move para cima de acordo com a taxa de deposição. A quantidade de escória permanece constante. Uma pequena quantidade de fluxo deve ser adicionada à escória. Quando a solda estiver completa, a máquina de solda pode ser retirada. O fio de soldadura escolhido deve corresponder ao material base.

O processo ESW é completamente contínuo e, portanto, a produtividade é maior. Não é necessária nenhuma preparação de borda das peças a serem unidas. Haverá economia na quantidade de metal de adição e no fluxo. Após o processo de soldagem, as peças soldadas precisam de tratamento térmico. O processo deve ser contínuo e não deve ser interrompido. Em caso de interrupção, o metal fundido encolherá formando uma cavidade no centro. Defeitos normais de soldagem, como inclusão de escória, porosidade, rebaixo e entalhe, etc., não são encontrados no processo ESW.

Soldagem por pressão de indução – Trata-se de uma soldagem em fase sólida, obtida pelo uso de aquecimento por indução de alta frequência e por aplicação simultânea de pressão. A oxidação é evitada purgando com gás hidrogênio. As superfícies a serem unidas são aquecidas por corrente de indução produzida por um indutor em série com dois capacitores, alimentado por um transformador com dois alternadores de alta frequência. A corrente induzida flui em um loop longitudinal ao longo das bordas a serem soldadas, aquecendo-as uniformemente através de sua espessura ao longo de um determinado comprimento. Forjando rolos, depois solde os lábios fundidos, deixando um leve flash externo, que é removido depois. A velocidade normal de soldagem depende da potência fornecida. A soldagem por pressão por indução é amplamente utilizada na união de tubos de aço Cr-Mo para caldeiras.

Soldagem por feixe de elétrons (EBW) – A soldagem por feixe de elétrons é um processo no qual o calor necessário para produzir a fusão é obtido a partir do impacto de um fluxo de elétrons de alta velocidade e alta densidade na peça de trabalho. Após o impacto, a energia cinética dos elétrons é convertida em energia térmica, causando vaporização e fusão. A vaporização do material sob a viga permite que a viga penetre no material a ser soldado, com a viga e o vapor formando um furo. À medida que a viga se move ao longo da junta, o metal fundido flui ao redor do furo deixando a junta soldada na esteira da viga. O EBW tem uma relação profundidade/largura de mais de 10:1 devido à concentração de calor extremamente alta. O feixe é muito estreito e a velocidade de soldagem é alta. A entrada de calor líquido é muito baixa.

O emissor de elétrons é um sistema cátodo – ânodo em uma câmara de vácuo muito alto. O cátodo é feito de tântalo ou tungstênio e aquecido a cerca de 2560 graus C. A nuvem de elétrons é assim criada perto de sua superfície. Uma blindagem metálica é fixada próximo ao cátodo para tornar o campo elétrico mais nítido e regular o fluxo de elétrons. O campo elétrico entre o cátodo e o ânodo acelera os elétrons e os liberta com energia considerável. Assim, um feixe de elétrons é criado para colidir com as peças a serem soldadas. Lentes magnéticas são usadas para focar o feixe na peça de trabalho. Bobinas magnéticas também são usadas para deflexão do feixe e manipulação do ponto do feixe na peça de trabalho.

A velocidade de soldagem que depende da largura e profundidade da solda deve ser adequadamente controlada. Caso contrário, leva a penetração incompleta ou superaquecimento. Como a zona de fusão na junta de solda é muito estreita, há muito pequenas perturbações no material de base. A tolerância de contração de projeto necessária é pequena em comparação com outros métodos de soldagem a arco e as tensões residuais produzidas no componente também são pequenas. Como a distância focal do sistema EB é bastante alta, a pistola EB pode ser colocada a uma distância de até um metro das peças de trabalho, ao contrário da soldagem a arco elétrico ou jato de plasma. Assim, soldar áreas estreitas e restritas é possível com EBW. A soldagem pode ser feita em uma ampla faixa de espessuras (0,1 mm a 100 mm) e metais diferentes podem ser facilmente soldados pelo processo devido ao controle preciso do calor. A velocidade de soldagem em EB é muito maior do que os métodos de arco elétrico, reduzindo assim o tempo de soldagem. Além disso, a repetibilidade das soldas EB é alta em comparação com outros processos.

Soldagem explosiva (EW) – EW é um processo baseado na aplicação controlada de uma enorme potência gerada por explosivos detonantes. As superfícies das peças a serem unidas devem estar limpas sem contaminação de óxidos etc. Estas superfícies limpas são prensadas à pressão da ordem de milhões de kg/cm2 gerada pelo explosivo. A combinação de metais diferentes – alumínio com aço ou titânio com aço – pode ser facilmente obtida por este processo. Metais que são muito frágeis para suportar o impacto da explosão não podem ser soldados por este processo. EW é um processo adequado para aplicação de revestimento. Não há limite superior para a espessura da placa de apoio.

Soldagem por fricção (FW) – O atrito entre as duas faces de soldagem é usado para criar calor na medida em que o material nas duas superfícies se torna plástico. A soldagem é efetuada pela aplicação de força axial. O processo de soldagem por fricção é dividido em dois modos distintos, a saber (i) soldagem por fricção de acionamento convencional e (ii) soldagem por inércia.

Na soldagem por fricção de acionamento convencional, as peças são alinhadas axialmente. Um componente é girado a uma velocidade constante por um acionamento direto enquanto o outro é movido em contato com o primeiro sob pressão axial. É permitido tempo suficiente para a geração de calor, de modo que a temperatura interfacial torne o material plástico e permita que os componentes sejam forjados juntos. Neste estágio, a rotação é rapidamente interrompida enquanto a pressão ainda é mantida para consolidar a articulação.

Embora o princípio básico seja o mesmo, na soldagem por inércia a energia cinética de um sistema de volante giratório é utilizada para aquecer as faces dos componentes a serem soldados. Um componente é anexado ao volante girando em alta velocidade. O outro componente é colocado de frente para o primeiro, de modo que o atrito entre os dois gera calor. A energia do volante é utilizada para obter uma boa ligação entre os componentes.

As principais variáveis neste processo são a velocidade relativa, a pressão de aquecimento e forjamento e a duração do aquecimento. Os fatores secundários são o aumento da pressão durante o aquecimento e o forjamento, a desaceleração durante a frenagem e as propriedades do material a ser soldado. Velocidades periféricas na faixa de 75 a 105 metros por minuto parecem dar soldas satisfatórias. Uma velocidade muito alta pode resultar em uma ZTA ampla. Velocidades mais baixas não serão capazes de gerar calor suficiente e elevar a temperatura até o nível necessário. A pressão de forjamento depende da resistência a quente da liga que está sendo soldada. A pressão escolhida deve ser suficiente para soldar as superfícies. A duração do tempo de aquecimento depende da velocidade de rotação, atrito e pressão. O tempo de aquecimento determina a entrada de calor. Aços de todas as variedades, aços inoxidáveis, cobre e suas ligas podem ser facilmente soldados pelo processo de soldagem por fricção.

Ligação de difusão (DB) – DB é um processo de união que requer alta temperatura para aumentar a difusão, mas envolve muito pouca deformação macroscópica. A junta é formada sem qualquer metal de adição e a microestrutura e composição na interface são as mesmas dos metais de base. A pressão é aplicada, o que causa deformação plástica local e fluência na temperatura de operação. A ligação ocorre devido à difusão e depende da temperatura, do tempo e da pressão aplicada. Uma folha ou revestimento intercalar pode ser usado para melhorar as características de ligação. A recristalização e a migração do contorno de grão na interface ocorrem nos estágios finais da ligação e esses processos são essenciais para a obtenção de juntas de alta resistência e para a eliminação do contorno plano da interface. A pressão pode ser aplicada nas superfícies a serem unidas através de uma placa. A pressão do gás também pode ser usada para conseguir o mesmo. Para preservar a superfície limpa, a colagem pode ser realizada a vácuo. Se a pressão do gás for empregada para a aplicação da carga, uma câmara de gás de argônio pode ser usada. As variáveis importantes que afetarão a qualidade da ligação são (i) a rugosidade da superfície e (ii) os filmes de óxido de superfície. As principais vantagens do DB são as abaixo.

- A resistência da junta pode se aproximar da resistência do metal base.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Processo de manufatura

- Soldagem MIG vs. Soldagem TIG

- O que é soldagem por pontos?

- Que tipos de eletrodos são usados em processos de soldagem?

- Como a soldagem robótica melhora a eficiência dos processos de soldagem manual

- Equipamento de automação de soldagem

- Soldagem por pontos versus soldagem por costura

- Soldagem no local de trabalho:4 dicas de segurança em metalurgia

- Diferentes tipos de processos de soldagem a gás e suas aplicações

- Entendendo a soldagem de pinos

- Brasagem vs Soldagem:Comparando Esses 2 Processos Comuns de Junção