Beneficiamento de Minérios de Ferro

Beneficiamento de Minérios de Ferro

O minério de ferro é um mineral que é usado após a extração e processamento para a produção de ferro e aço. Os principais minérios de ferro geralmente contêm Fe2O3 (70% ferro, hematita) ou Fe3O4 (72% ferro. magnetita). Os minérios são normalmente associados a material de ganga indesejado. O teor de minério de ferro é geralmente determinado pelo teor total de Fe no minério. Minérios de minas após o dimensionamento seco ou úmido, se contiverem normalmente mais de 62% de Fe, são conhecidos como "minério natural" ou "minério de envio direto" (DSO). Esses minérios podem ser utilizados diretamente na produção de ferro e aço. Todos os outros minérios precisam de beneficiamento e processamento antes de serem usados na produção de ferro e aço.

Minérios de ferro de baixo teor não podem ser usados como tal para a produção de ferro e aço e precisam ser atualizados para reduzir seu teor de ganga e aumentar seu teor de Fe. O processo adotado para elevar o teor de Fe do minério de ferro é conhecido como beneficiamento de minério de ferro (IOB).

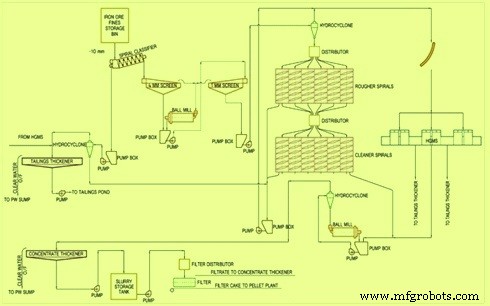

No entanto, minérios de ferro de diferentes origens possuem características mineralógicas peculiares e necessitam de beneficiamento e tratamento metalúrgico específicos para obter o melhor produto. Também para tratamento de beneficiamento eficaz, britagem, moagem e peneiramento eficazes são necessários para o qual tecnologias adequadas de trituração, moagem e peneiramento devem ser empregadas. A escolha do tratamento de beneficiamento depende da natureza da ganga presente e sua associação com a estrutura do minério. Vários métodos/técnicas como lavagem, jigging, separação magnética, separação por gravidade e flotação etc. são usados para aumentar o teor de Fe do minério de ferro e reduzir seu teor de ganga. Essas técnicas são utilizadas em diversas combinações para o beneficiamento de minérios de ferro. Para o beneficiamento de um minério de ferro em particular, a ênfase geralmente é desenvolver um fluxograma de baixo custo incorporando as técnicas de britagem, moagem, peneiramento e beneficiamento necessárias para o aprimoramento do minério de ferro. Um fluxograma típico para planta de beneficiamento de minério de ferro é mostrado na Fig 1.

Fig 1 Um fluxograma típico de planta de beneficiamento de minério de ferro

Alguns dos métodos/técnicas comuns aplicáveis ao processamento de minério de ferro estão descritos abaixo.

Técnica de britagem, moagem e peneiramento

O objetivo da moagem e remoagem é reduzir o minério a um tamanho pequeno o suficiente para liberar e recuperar os minerais valiosos. Os sistemas de britagem, moagem e peneiramento de uma planta IOB devem ser projetados levando em consideração os requisitos dos processos de beneficiamento a jusante. As unidades de britagem podem incluir sistemas de britagem primários, secundários, terciários e quaternários. Os britadores de mandíbulas, giratórios, cônicos e de rolos são usados para britagem de minério. Os circuitos de moagem semi-autógena e autógena são usados para moer o minério. Ambos os moinhos de barras e moinhos de bolas são usados para esta finalidade. O investimento de capital e os custos de operação do equipamento de moagem são altos. Portanto, a economia desempenha um papel importante no planejamento do grau de britagem e moagem realizado para preparar o minério para beneficiamento. Outros fatores considerados na determinação do grau de britagem e moagem incluem o valor da concentração do minério, sua mineralogia, dureza e teor de umidade. A moagem em circuito fechado minimiza a moagem excessiva de minério muito friável normalmente encontrado nas jazidas de nossa região. Quanto maior a carga de recirculação, menor é a moagem excessiva de partículas.

Lavagem e lavagem a úmido

Este processo é primitivo e amplamente utilizado no processamento de minério de ferro granulado para desalojar e remover materiais lateríticos friáveis e macios, materiais finos e partículas de argila limonítica aderidas ao minério. A depuração úmida também é útil em minérios duros e porosos, que invariavelmente têm cavidades/poros preenchidos com material argiloso que precisam de remoção substancial.

Separação por gravidade

Esta técnica é usada onde minerais portadores de ferro estão livres de materiais de ganga associados. A gravidade específica dos minerais portadores de ferro é geralmente maior do que a gravidade específica dos materiais de ganga. A eficiência da eficácia da separação por gravidade depende em grande parte da britagem e dimensionamento adequados do minério, de modo a garantir uma alimentação de tamanho adequado ao equipamento de separação por gravidade e também a remoção de lodo do equipamento. Um grande número de equipamentos/processos que funcionam no princípio de separação por gravidade estão disponíveis. Alguns deles são descritos a seguir.

- Separação de mídia densa – O processo também é conhecido como separação de mídia pesada. O processo é usado para minérios grossos (faixa de tamanho de 3 mm a 50 mm. O ferro-silício moído de malha -300 é usado como suspensão para criar uma densidade de separação de 3-3,2 que é suficiente para que os materiais de ganga flutuem e se separem. o material de suspensão é recuperado usando separadores magnéticos de baixa intensidade (LIMS). A alimentação para a separação do meio denso deve ser dura e compacta com material de ganga não poroso.

- Ciclone de mídia pesada – O processo é usado para finos de minério de ferro com faixa de tamanho de 0,2 mm a 6 mm. O separador tipo ciclone utiliza forças centrífugas e gravitacionais para fazer a separação entre o minério e o material de ganga. Ferro-silício moído de tamanho de malha -325 é usado como mídia em ciclone.

- Jigging – Jigging é uma técnica de concentração por gravidade onde o minério de ferro é separado em fração de densidade leve, fração de densidade média e fração de densidade pesada. A fração de tamanho do minério de ferro usado para jigging é de 0,5 mm a 30 mm.

- Espirais – Os concentradores espirais são dispositivos de separação de filme fluido. A operação geral é um fluxo laminar gravitacional contínuo para baixo em uma superfície inclinada. O mecanismo de separação envolve padrões de fluxo primário e secundário. O fluxo primário é essencialmente a pasta que flui pela calha em espiral sob a força da gravidade. O padrão de fluxo secundário é radial através da calha. Aqui, as camadas de fluido mais superiores compreendendo partículas de densidade mais alta se afastam do centro, enquanto as camadas de concentrado mais baixas de partículas de densidade mais alta se movem em direção ao centro. As espirais requerem adição de água em vários pontos ao longo da espiral para auxiliar a lavagem do minério de ferro, ou seja, transportar a ganga leve do minério denso. A quantidade de água de lavagem e sua distribuição pela calha em espiral podem ser ajustadas para atender aos requisitos operacionais. O controle de ponto minimiza os requisitos totais de água direcionando a água de forma eficiente para a polpa que flui no ângulo mais eficaz. A aplicabilidade do tamanho da alimentação está na faixa de 0,3 mm a 1 mm. As espirais são normalmente operadas com uma densidade de polpa de 25% a 30% de sólidos.

- Mesas – As mesas têm ampla aplicação no tratamento por gravidade de minérios de ferro. As mesas são normalmente utilizadas em circuitos de limpeza e eliminação. A aplicabilidade do tamanho da alimentação está na faixa de 0,3 mm a 1 mm. As espirais são normalmente operadas com uma densidade de polpa de 25% a 30% de sólidos.

- Concentrador multigravidade – Estão em fase de desenvolvimento e são projetados para tratar finos e partículas ultrafinas de minério de ferro. Eles são úteis no processamento de objetos de valor de slimes e caudas.

- Ciclones – Os ciclones utilizados para concentração de minérios de ferro são de vários tipos. Estes incluem hidrociclone, ciclone stub e ciclone de mídia pesada. Os ciclones são econômicos e simples em sua construção. As partes principais de um ciclone consistem no diâmetro do ciclone, o bocal de entrada no ponto de entrada na câmara de alimentação, localizador de vórtices, seção cilíndrica e seção do cone. Eles têm uma relação geométrica adequada entre o diâmetro do ciclone, área de entrada, localizador de vórtices, orifício do ápice e comprimento suficiente, proporcionando tempo de retenção para classificar adequadamente as partículas. À medida que a alimentação entra na câmara, começa uma rotação da pasta dentro do ciclone, fazendo com que as forças centrífugas acelerem o movimento das partículas em direção à parede externa. As partículas migram para baixo em um padrão espiral através da seção cilíndrica e na seção cônica. Neste ponto, as partículas de massa menor migram em direção ao centro e espiralam para cima e para fora através do localizador de vórtices, descarregando através do tubo de transbordamento. Este produto, que contém as partículas mais finas e a maior parte da água, é denominado transbordamento e deve ser descarregado à pressão atmosférica ou próximo. As partículas de maior massa permanecem em um caminho espiral descendente ao longo das paredes da seção cônica e gradualmente saem pelo orifício do ápice. Este produto é denominado underflow e também deve ser descarregado na pressão atmosférica ou próxima dela.

Separação magnética

As tecnologias de separação magnética são usadas para aproveitar a diferença nas propriedades magnéticas para separar o minério de ferro dos materiais de ganga não magnéticos associados. A separação magnética pode ser realizada em ambiente seco ou úmido, embora os sistemas úmidos sejam mais comuns.

As operações de separação magnética também podem ser categorizadas como de baixa ou alta intensidade. Separadores de baixa intensidade usam campos magnéticos entre 1000 e 3000 gauss. Técnicas de baixa intensidade são normalmente usadas em minério de magnetita como um método de separação barato e eficaz. Separadores de alta intensidade empregam campos tão fortes quanto 20.000 gauss. Este método é usado para separar minérios de ferro fracamente magnéticos, como hematita, de materiais de ganga não magnéticos ou menos magnéticos. Outros fatores importantes para determinar que tipo de sistema de separador magnético é usado incluem o tamanho das partículas e o teor de sólidos da pasta de minério.

Normalmente, a separação magnética envolve três estágios de separação, a saber (i) pavimentação, (ii) limpeza/desbaste e (iii) acabamento. Cada estágio pode empregar vários tambores em série para melhorar a eficiência da separação. Cada estágio sucessivo trabalha em partículas mais finas como resultado da remoção de partículas superdimensionadas em separações anteriores. Os sapateiros trabalham em partículas maiores e rejeitam uma porcentagem substancial da ração como caudas.

Vários tipos de tecnologias de separação magnética são usados. Estes são descritos abaixo.

- Separação magnética de baixa intensidade (LIMS) úmida e seca

- Separação magnética de alto gradiente (HGMS)

- Separação magnética de alta intensidade úmida (WHIMS)

- Separadores magnéticos de rolo para processamento de minérios magnéticos fracos

- Separação magnética por rolo de indução (IRMS) para concentração de minérios secos

Processo de flutuação

O processo de flotação utiliza uma técnica em que partículas de um mineral ou grupo de minerais são feitas para aderir preferencialmente a bolhas de ar na presença de um reagente químico. Isto é conseguido usando reagentes químicos que reagem preferencialmente com o mineral desejado. Vários fatores são importantes para o sucesso das atividades de flotação. Isso inclui uniformidade de tamanho de partícula, uso de reagente compatível com o mineral e condições da água que não interfiram na fixação dos reagentes no mineral ou na bolha de ar.

Hoje a flotação é usada principalmente para aprimorar os concentrados resultantes da separação magnética. A flotação para ser usada isoladamente como método de beneficiamento raramente é usada.

Os reagentes químicos utilizados são principalmente de três grupos principais:(i) coletores/aminas, (ii) espumantes e (iii) antiespumantes. Os reagentes podem ser adicionados em várias formas que incluem emulsão líquida imiscível sólida e solução em água. A concentração de reagentes precisa ser controlada de perto durante o condicionamento, pois a adição de mais reagente do que o necessário retarda a reação e reduz a eficiência. Os fatores que afetam o condicionamento incluem mistura completa e dispersão de reagentes através da polpa, contato repetido entre os reagentes e todas as partículas de minério relevantes e tempo para o desenvolvimento de contatos com os reagentes e as partículas de minério para produzir as reações desejadas.

Processo de manufatura

- Ferro para roupas

- Cobre

- Ferro

- O processo de sinterização de finos de minério de ferro

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Mineração de minérios de ferro

- Uso de Pelotas de Minério de Ferro na Carga do Alto Forno

- Granulação de Ferro Líquido

- Entendendo o ferro forjado

- Entendendo o processo de fundição de minério de ferro