Aspectos importantes da Laminação de Bobina Laminada a Quente em Laminador de Tiras a Quente

Aspectos importantes da laminação de bobinas laminadas a quente no laminador de tiras a quente

Placas de fundição contínua com espessuras superiores a 200 mm são usadas para fazer tiras laminadas a quente. A transformação das lajes em chapas/chapas com espessura de apenas alguns milímetros é a fase mais importante durante a laminação de aços planos. As operações são realizadas em um laminador de tiras a quente (HSM). Bobina laminada a quente é a chapa/chapa de aço alongada (tira) que é produzida em forma de bobina para seu fácil manuseio e transporte.

Atualmente, os laminadores de tiras a quente são laminadores de tiras a quente convencionais ou laminadores de tiras para laminação de placas finas de fundição contínua. A principal função do HSM convencional é reaquecer as placas semiacabadas às temperaturas de laminação e depois lamina-las mais finas e mais longas através de uma série de suportes de laminação acionados por grandes motores e finalmente enrolando a chapa/chapa de aço alongada (tira ) pelo seu fácil manuseio e transporte.

Durante o período de 1960 e 1970, os HSMs foram projetados como moinhos totalmente contínuos ou moinhos contínuos de três quartos com 5 a 7 bancadas de desbaste. Os moinhos atuais atingem uma produção anual de 3 milhões de toneladas (Mt) e 5,5 Mt em configuração semi-contínua com 1 a 2 bancadas de desbaste.

As tiras são produzidas em espessuras de até 25 mm. As bobinas laminadas a quente são produzidas com diâmetro interno de 750 mm nas bobinadeiras, com diâmetro externo de até 2.600 mm e com limitações de peso da bobina de até 22 kg por mm de largura. Bobinas laminadas a quente são usadas para laminação a frio e para corte de tiras em bobinas de largura menor e corte em folhas/placas de comprimento reto. A gama de HSMs para a laminação de bobinas laminadas a quente sofreu mudanças significativas nas últimas décadas, com a espessura mínima das tiras laminadas a quente reduzida de 1,8 mm para 2 mm para 0,8 mm para 1,2 mm. As tiras dessa espessura eram anteriormente produzidas apenas nas laminação a frio.

Vários requisitos devem ser atendidos pelo HSM. Esses requisitos são (i) alta disponibilidade do laminador juntamente com alta produtividade e altos rendimentos, (ii) baixa manutenção, (iii) baixo consumo de energia, (iv) melhor qualidade do produto ao atender a tolerâncias estreitas de espessura e perfil e (v) laminação flexível cronogramas para garantir prazos de entrega curtos e laminação econômica de tamanhos de lote menores.

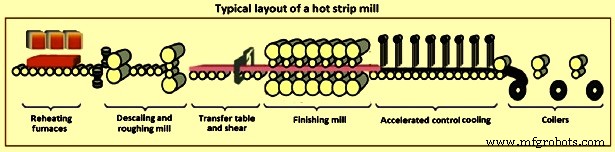

Os equipamentos básicos de um laminador de tiras a quente convencional são forno de reaquecimento, bancada / bancadas de desbaste, bancadas de acabamento, resfriamento de controle acelerado (ACC) da tira e bobinadeiras (Fig. 1). Depois de sair da bancada / bancadas de desbaste, a placa passa continuamente pelas bancadas de acabamento que reduzem progressivamente a espessura. À medida que o aço se torna mais fino, ele também se torna mais longo e se move mais rapidamente pelos rolos. Como diferentes partes da mesma peça de aço estão viajando em diferentes velocidades pelos diferentes rolos, esse processo precisa de um controle computadorizado muito próximo das velocidades em cada rolo individual de cada suporte. No momento em que chega ao final da usina, o aço pode estar viajando a velocidades de até 20 m/s. À medida que a longa tira de aço sai do laminador de tiras, ela é enrolada e resfriada.

Fig 1 Layout típico de um laminador de tiras a quente

As instalações entre estantes também são criticamente importantes para a produção de tiras laminadas a quente com boa qualidade de superfície. Equipamentos importantes entre os suportes incluem (i) guias de entrada e saída, (ii) sistema de resfriamento do cilindro de trabalho, (iii) dispositivo antidescascamento, (iv) sistema de lubrificação do intervalo do rolo e (v) sistemas de resfriamento e descalcificação entre suportes. A interação próxima de todas essas facilidades é necessária para alcançar um resultado ideal. A proteção lateral com ajuste hidráulico da largura garante o posicionamento exato em tempo mínimo. As áreas de guia de tiras são projetadas para que todas as peças de desgaste possam ser substituídas rapidamente.

A eficiência de resfriamento entre suportes é aprimorada pela seleção e disposição otimizadas dos bicos. A combinação de resfriamento do intervalo do rolo, lubrificação do intervalo do rolo e sistemas aprimorados de resfriamento do lado de saída reduzem a temperatura do rolo. Isso resulta em uma camada de óxido mais fina na superfície do rolo com menos descascamento do rolo de trabalho como resultado. A lubrificação dentro da folga do rolo minimiza o atrito, permitindo assim uma redução da força de rolamento em 20% a 30%. Desta forma, é possível redistribuir a força de laminação para otimizar o cronograma de passes e bitolas de tiras finais mais finas. Além disso, são evitadas vibrações ou vibrações no suporte, o que leva a uma vida útil mais longa do rolo.

As bobinas laminadas a quente produzem folhas ou chapas após o desenrolamento das bobinas, endireitando e cortando em uma linha de cisalhamento para peças retas de comprimento desejado. Estas folhas ou placas são identificadas pela sua largura ser várias vezes superior à sua espessura. Eles têm seção retangular em que o comprimento e a largura são mais de 100 vezes a espessura. As chapas são definidas como as seções retangulares com espessura de até 5 mm. Espessuras de 5 mm e comprimentos acima são chamadas de placas.

As bobinas laminadas a quente sendo laminadas em HSM são de vários tipos de aço. Além dos aços convencionais, como aços de baixo carbono, aços de alto carbono e aços para laminação a frio, bobinas laminadas a quente de aços especiais estão sendo produzidas no HSM. A HSM também será capaz de produzir bobinas laminadas a quente de aços especiais, como aço para tubos de linha, aço DP (dual phase), aço TRIP (plasticidade induzida por transformação), aço HSLA (alta resistência e baixa liga), aço IF (intersticial free) , e aço silício (Si) etc.

Um HSM moderno normalmente possui (i) equipamentos de alto desempenho, (ii) alta qualidade da superfície da tira com tamanho preciso, (iii) melhores propriedades mecânicas do aço, (iv) alta produtividade do laminador e equipamentos, (v) alta produção utilizável e (vi) baixos custos de produção. No laminador de acabamento da HSM, uma tarefa importante é desempenhada por um braço hidráulico, denominado laçador, colocado no meio entre as duas bancadas consecutivas e cuja finalidade é manter a tensão da tira em um valor constante. Este sistema mecânico está sujeito a dinâmicas particularmente instáveis que tornam a questão de controle complicada no HSM.

Um dos principais objetivos na laminação da tira em HSM é atingir a espessura desejada com ótima qualidade em termos de coroamento e planicidade da tira que sai do laminador. Durante a redução de espessura, é muito importante ter uma redução constante ao longo da largura da tira para ter um alongamento uniforme entre o centro e a borda da tira. Se esta condição não for atendida, uma condição de tensão interna é gerada, causando defeitos de planicidade (fivelas centrais ou bordas onduladas).

Com uma necessidade crescente de maior rendimento, simplificação de processos e automação no final do usuário de aço nos últimos anos, espera-se que as bobinas laminadas a quente atendam a esses requisitos. Por esta razão, os requisitos de qualidade das tiras laminadas a quente tornaram-se mais rigorosos, com maior precisão exigida não apenas nas propriedades do aço, mas também em requisitos dimensionais e de forma como espessura, largura, planicidade e perfil.

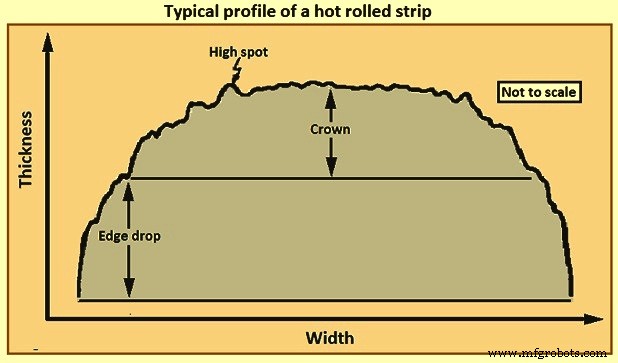

A forma de uma tira laminada é caracterizada por seu perfil de seção transversal (coroa) e por sua planicidade. A precisão da forma da tira é um parâmetro importante que determina a qualidade da tira laminada a quente. A forma da tira é um fator indispensável para determinar a competitividade de mercado da tira laminada. Uma vez que a forma da tira é um indicador chave de qualidade, a tecnologia de controle de forma é a tecnologia central da produção de tiras a quente. Existem vários fatores que influenciam a forma da tira laminada no HSM. A Fig. 2 mostra uma distribuição da tira no sentido da largura, compreendendo a coroa da tira indicando uma altura central da tira, ponto alto resultante do desgaste local do rolo e quedas nas bordas. Para atender a esses requisitos, são necessárias técnicas sofisticadas para laminação de bobinas laminadas a quente no HSM.

Fig 2 Perfil típico de uma tira laminada a quente

A primeira grande operação no HSM é o reaquecimento da laje. Quando a laje sai da área de lingotamento, ela está quente com uma temperatura acima de 900°C. A laje aguarda no pátio de lajes antes de ser carregada no forno de reaquecimento e sua temperatura é reduzida, oscilando entre 100°C e 800°C. laje é laje quente. A laje é chamada de laje fria, quando a laje é resfriada à temperatura ambiente no pátio de lajes antes de ser carregada no forno de reaquecimento.

A tecnologia, bem como sua operação, é importante para o forno de reaquecimento. A operação do forno de reaquecimento é muito importante para o rendimento do metal, emissões ambientais e custo. Cerca de 30% do custo variável da laminação de uma placa em bobina laminada a quente é gasto no gás combustível. Durante o reaquecimento da placa no forno de reaquecimento, a necessidade de energia do combustível é substancialmente reduzida carregando o forno de reaquecimento com as placas em alta temperatura (isto é, carregamento a quente) e mantendo a temperatura de reaquecimento necessária tão baixa quanto possível. Este último é feito reduzindo a perda de calor durante a laminação no HSM. As perdas de radiação são reduzidas usando painéis de calor. Ao aplicar a pulverização de água, como no caso de descalcificação, também é necessário prestar atenção às perdas por convecção.

As questões importantes relativas ao reaquecimento da placa no forno de reaquecimento são que (i) há contato direto da chama no forno de reaquecimento que oxida a superfície da placa resultando em tipicamente cerca de 1% de perda de material devido à formação de incrustações, e (ii ) a inércia de um forno de reaquecimento é alta. O ajuste da operação do forno de reaquecimento devido à mudança da temperatura da laje leva tempo. A temperatura de descarga só pode ser alterada gradualmente.

O forno de reaquecimento não é adequado para um ajuste preciso, placa a placa, da temperatura de descarga em correspondência com a temperatura pretendida de entrada e saída do moinho de acabamento. Esta falta de flexibilidade é uma desvantagem durante o aquecimento da placa no forno de reaquecimento. Como não é possível alterar a temperatura de descarga de laje para laje, as lajes sucessivas são normalmente aquecidas a uma temperatura suficientemente alta para acomodar a laje que necessita da temperatura de descarga mais alta. Esta é normalmente a placa que será laminada com uma espessura pequena (ou seja, alta perda de calor) ou com alta temperatura de laminação de acabamento. Como resultado, as outras placas em sequência são aquecidas a uma temperatura mais alta do que a necessária. Isso não apenas causa muita entrada de energia nas lajes, mas também afeta a taxa de produção, uma vez que a laje deve esperar na mesa de rolos para esfriar. Assim há gasto de energia no forno de reaquecimento e também há perda da capacidade de laminação. As facilidades fornecidas no HSM para superar essa falta de flexibilidade no forno de reaquecimento são (i) resfriamento da barra de transferência e (ii) aquecimento por indução.

Os conceitos fundamentais aplicáveis durante a laminação de tiras em HSM são (i) o arco de contato entre os rolos e o material que está sendo laminado faz parte de um círculo, (ii) o coeficiente de atrito é constante na teoria, mas na realidade varia ao longo do arco de contato, (iii) considera-se que o material sendo laminado se deforma plasticamente durante a laminação, (iv) o volume do material é constante antes e depois da laminação (na prática o volume pode diminuir um pouco devido à close-up dos poros), (v) a velocidade dos rolos é assumida como constante, (vi) o material se estende apenas na direção de laminação e nenhuma extensão na largura do material, e (vii) a área da seção transversal normal à direção de laminação não é distorcida.

As principais variáveis que influenciam o processo de laminação durante a laminação da tira em HSM são (i) diâmetro do rolo, (ii) resistência à deformação do material influenciada pela metalurgia, temperatura e taxa de deformação, (iii) tensão de fluxo do material, (iv) atrito entre os rolos e o material que está sendo laminado, e (v) presença da tensão frontal e/ou posterior no plano da tira.

A laminação de tiras em HSM é um processo complexo onde a qualidade do produto é influenciada por uma série de fatores, como material recebido, equipamentos mecânicos e elétricos, parâmetros operacionais, lubrificação e estratégias de automação e controle, etc. Os parâmetros de qualidade significativos são materiais espessura, forma e superfície do material e a homogeneidade da distribuição de tensões. Para otimizar o custo-benefício e maximizar o uso do material, são necessárias tolerâncias rígidas para a espessura, para permitir que a tira seja enrolada o mais próximo possível da espessura mínima permitida. A qualidade do produto só pode ser efetivamente otimizada se os equipamentos mecânicos, elétricos e de instrumentação, bem como a solução de estratégia de controle, combinarem bem.

Existem vários fatores que afetam a programação da produção de bobinas. Estas são (i) especificações de qualidade do produto, (ii) padrões de eficiência do processo, (iii) produtividade e (iv) prazo de entrega previsto. Cada placa possui várias características importantes, como largura, espessura, grau (composição química), temperatura de carga, temperatura de saída, força agregada (força necessária para reduzir a espessura de uma placa) e bitola (espessura necessária da tira que deve ser ser produzido), entre outros. As restrições mais importantes precisam de mudanças suaves em quatro aspectos, a saber (i) largura, (ii) força agregada, (iii) calibre e (iv) tempo de residência no forno de reaquecimento.

O cronograma de laminação desempenha um papel decisivo na laminação de tiras em HSM. Tradicionalmente, o fator mais importante é a evolução dos perfis dos cilindros nos laminadores devido ao seu desgaste e dilatação térmica. A partir disso, deriva o cronograma do 'caixão', que significa começar estreito, aumentar rapidamente para material mais largo à medida que as coroas térmicas aumentam nos rolos e gradualmente voltam a ser estreitos à medida que os rolos se desgastam.

A programação de laminação tem um efeito importante na capacidade do moinho. A programação do laminador inclui programações de redução, velocidade e temperatura. O cronograma de redução determina os passes rolantes e a redução por passe. A programação de velocidade determina a velocidade de mordida, através da velocidade e velocidade máxima de rolamento sem variação na aceleração e desaceleração do motor. A programação de temperatura controla a queda de temperatura da casa do moinho e termina a temperatura de laminação, resfriando o fluxo de água de acordo com a temperatura inicial de laminação. As questões que são importantes para o cronograma de laminação são (i) a forma da tira é boa e a coroa atende aos requisitos das especificações, (ii) o rendimento do laminador e (iii) o bom desempenho da tira. O cronograma de laminação visa garantir que as tiras produzidas no HSM atendam aos requisitos de dimensões, propriedades abrangentes e microestrutura da tira.

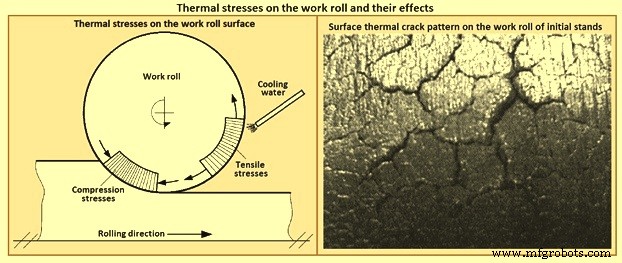

Os rolos de trabalho do HSM devem suportar condições extremas de serviço. Ao sair dos fornos de reaquecimento, a temperatura da placa é em torno de 1250 graus C. Durante a laminação, devido ao contato com a tira, a superfície do rolo aquece de 50 graus C a 80 graus C (condições estacionárias) a temperaturas muito altas (500 graus C a 600 graus C nos suportes iniciais) em apenas um segundo, a água pulveriza posteriormente resfriando-o de volta a 80 graus C em cerca de 4 segundos. Essas mudanças térmicas promovem ciclos de fadiga térmica severos que afetam uma profundidade de 1 mm a 2 mm. Tensões compressivas longitudinais e circunferenciais são geradas à medida que a superfície do rolo aquece até que a superfície do rolo ceda plasticamente (a resistência ao escoamento em alta temperatura e o coeficiente de expansão térmica da liga determinam esse ponto). Na metade de resfriamento do ciclo, as tensões de tração são geradas e o escoamento adicional ocorre. A Fig 3 mostra as tensões térmicas na superfície do rolo de trabalho.

Fig 3 Estresses térmicos no rolo de trabalho e seus efeitos

As tensões térmicas nos cilindros de trabalho são tão altas que um padrão de rachaduras se desenvolve após um curto período de trabalho. Essas rachaduras são principalmente profundas nos rolos nas arquibancadas iniciais, mas principalmente rasas nas últimas arquibancadas de acabamento (Fig. 3). Essas rachaduras de fogo também crescem e se ramificam devido às altas tensões geradas em cada revolução no contato entre o rolo de trabalho e o rolo de apoio (tensões hertzianas superiores a 2.000 MPa). As tensões hertzianas aumentam com a carga de laminação à medida que a tira esfria em contato com os rolos das diferentes bancadas do laminador.

Além disso, a superfície do cilindro de trabalho também sofre processos de oxidação e desgaste abrasivo. O desgaste é produzido pela carga de laminação compressiva em combinação com o deslizamento entre o rolo e a tira ao longo do ângulo de contato e principalmente pela presença de uma incrustação de óxido na superfície da tira. Esta escala é composta por três camadas sendo a camada externa Fe2O3, a camada intermediária Fe3O4 e a camada interna FeO, suas durezas médias à temperatura ambiente sendo 1.000 HV, 450 HV e 350 HV respectivamente. Além disso, a espessura dessas camadas depende da temperatura da tira. A tira sob as bancadas de desbaste com temperaturas na faixa de 1.150 graus C a 1.250 graus C tem um conteúdo substancial de escala de Fe2O3 abrasiva, enquanto sob as últimas bancadas de acabamento com temperaturas na faixa de 850 graus C a 950 graus C escala de FeO macio predomina. Esta é a principal razão subjacente aos diferentes padrões de desgaste normalmente observados nos diferentes estandes do HSM.

Além disso, impactos de alta velocidade com as bordas frias de ataque e fuga da faixa ocorrem a cada 2 minutos a 3 minutos. Além disso, os cilindros de trabalho também podem sofrer tensões de flexão e torção que atingem valores máximos próximos aos pescoços rolantes.

O desempenho do rolo de trabalho no HSM depende das toneladas laminadas por milímetro no momento do descarte do rolo após atingir o diâmetro mínimo do rolo. Também depende da quantidade de desgaste ou curativo necessário após cada execução do rolo. No final da corrida, a superfície do cilindro de trabalho é inspecionada de forma não destrutiva e depois retificada para eliminar todos os defeitos (trincas superficiais) e a camada mais externa deteriorada. Depois disso, o rolo é inspecionado novamente antes de ser montado no moinho. Cada par de rolos de trabalho é usado até que um diâmetro mínimo seja alcançado. Assim, qualquer melhoria do comportamento do rolo de laminação no laminador tem um impacto direto nos principais aspectos de custo. Isso se deve a (i) melhor qualidade da tira (superfície e formato), (ii) maior produtividade (toneladas laminadas antes do descarte), (iii) menor número de trocas de rolos de laminação e menor estoque de rolos e (iv) melhores condições de trabalho dos Rolos HSM.

Existem vários métodos para melhorar as propriedades mecânicas da tira. Esses métodos incluem liga, tratamento térmico, laminação controlada e resfriamento de controle acelerado. O mais promissor para a melhoria da qualidade da tira é a laminação controlada com o subsequente resfriamento de controle acelerado (ACC). Durante o ACC, o resfriamento é realizado a partir do calor de laminação, retirando o calor do ambiente de resfriamento (água) fornecido à superfície quente da tira. Neste caso, o método e a taxa de alimentação de água na superfície da tira afetam consideravelmente as propriedades finais da tira.

O sistema ACC é projetado como um sistema de fluxo laminar na parte superior e inferior, incorporando um sistema de tanque principal do lado da linha. A zona de resfriamento é dividida nos bancos de resfriamento necessários, que consistem em bancos de resfriamento intensivo para resfriamento mais rápido, bancos de resfriamento normais para resfriamento regular e bancos de resfriamento para controle preciso da temperatura para alcançar os padrões de resfriamento desejados e temperaturas de bobinagem para o DP e os aços TRIP. A combinação de resfriamento laminar e sistema de mascaramento de bordas evita o resfriamento excessivo das bordas da tira, minimizando assim as diferenças de tensão ao longo da largura da tira.

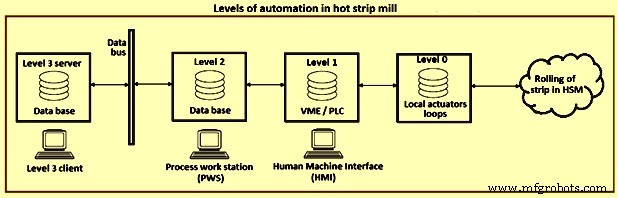

Várias etapas envolvidas durante o processamento de placas para tiras laminadas a quente no HSM são complexas e envolvem tecnologias mecânicas e de automação. A laminação a quente da tira em um HSM precisa não apenas de soluções mecânicas, mas também de tecnologias de controle apropriadas. O processo de rolagem no HSM pode ser controlado através de um software padrão e arquitetura de automação que inclui quatro níveis de automação, ou seja, níveis 0, 1, 2 e 3, respectivamente.

O uso de solução avançada de controle e modelagem para HSM tem sido objeto de vários desenvolvimentos em várias direções nos últimos 40 a 50 anos. Estes incluem (i) o uso de técnicas de controle multivariável que foi proposto para o laminador de acabamento desde a década de 1970 e agora é considerado uma ferramenta consolidada para controlar a bancada de laminação genérica juntamente com o laçador a jusante ou o bobinador a jusante, (ii) desenvolvimento de vários modelos para prever as características do material de acordo com a temperatura do material e o processo de laminação e aplicação de controles para regular a temperatura de bobinagem, (iii) desenvolvimento de técnicas avançadas de controle que são aplicadas para compensar fenômenos de atrito, (iv) desenvolvimento de modelos e controladores para melhorar a planicidade e perfil do material, e (v) desenvolvimento de técnicas de controle de direção recentemente introduzidas para aumentar os níveis de produtividade reduzindo a probabilidade de paralelepípedos.

Um sistema de automação confiável é necessário para o alto desempenho dos equipamentos mecânicos e hidráulicos do moinho. O sistema de automação decide a configuração do laminador que calcula o cronograma de laminação da tira de alta qualidade levando em consideração as restrições do laminador, consumo de energia, deterioração do equipamento e a produtividade do laminador. O cronograma de laminação é calculado pelos modelos matemáticos para cada placa a ser laminada de forma a levar em consideração a variância inerente ao laminador, por exemplo, possíveis diferenças de temperatura entre as duas placas constitutivas que entram no laminador e o impacto desta diferença tem na força de laminação necessária para atingir a mesma espessura final, ou seja, o desgaste do cilindro de trabalho está sujeito, laje a laje, e seu impacto da espessura da tira que está sendo laminada.

O sistema de automação não é o único determinante do desempenho do HSM. No entanto, para qualquer configuração de equipamentos mecânicos e elétricos, o desempenho potencial do moinho só está sendo alcançado com controle e automação de alto desempenho. Os dados básicos para o sistema de automação incluem (i) dados geométricos e físicos da laje de entrada (dimensões e qualidade do aço), (ii) dados alvo para a tira (espessura, largura, temperatura e perfil etc.) e (iii) dados do moinho e os limites do HSM.

A tecnologia de automação aplicada no HSM é normalmente dividida em quatro níveis denominados níveis 0, 1, 2 e 3, respectivamente (Fig. 4). Todos esses níveis de automação precisam cooperar hierarquicamente para alcançar os melhores desempenhos. Para os mais altos níveis de produtividade da fábrica, uma série de tecnologias de controle, modelos matemáticos de fenômenos físicos e algoritmos de otimização são necessários para serem implementados na fábrica.

Fig 4 Nível de automação no laminador de tiras a quente

As referências ao sistema de automação de nível 1 e aos atuadores são calculadas pelos modelos matemáticos para cada tira a ser laminada, levando em consideração a variação inerente ao laminador. Por exemplo, pode haver uma possível diferença de temperatura entre as duas placas que entram no laminador, e o impacto dessa diferença na força de laminação necessária para atingir a mesma espessura final da tira, ou o desgaste de um cilindro de trabalho está sujeito, tira a tira e seu impacto na espessura da tira.

A automação de nível 2 tem um cuidado especial para rastrear a tira desde a entrada da placa até o laminador até o momento em que a bobina laminada a quente é produzida e sai do HSM. O rastreamento de cada tira sendo laminada leva em consideração todas as tiras ao longo de todo o laminador. Ele permite a aquisição de medições e gerencia todas as operações nas quais a configuração e adaptação do moinho deve ser executada. Existem três fatores que contribuem para a instalação do moinho. São elas (i) estratégias de rolagem, (ii) modelos matemáticos e (iii) adoção de modelos.

O nível 3 funciona principalmente como escalonador do laminador de tiras a quente. Ele pega a carteira de pedidos da fábrica e a organiza em rodadas de, normalmente, 100 peças de trabalho a 200 peças de trabalho que cumprem as regras de programação desenvolvidas para a fábrica. Além do próprio HSM, o nível 3 leva em conta os processos upstream e downstream e as áreas de estoque. As regras de escalonamento utilizadas no HSM são, basicamente, um modelo global do laminador que permite ao escalonador organizar a rodada de forma que os parâmetros de qualidade exigidos possam ser alcançados dentro das restrições impostas pelos equipamentos do laminador.

Processo de manufatura