Desempenho efetivo total do equipamento:O que é TEEP e como você pode usá-lo para melhorar a programação

Há uma razão pela qual as pessoas compram caixas de ferramentas. Embora cada ferramenta atenda ao seu propósito, ter apenas uma à sua disposição limita enormemente o que você é capaz de alcançar. Por outro lado, ter todas as suas ferramentas permite que você faça mais e resolva uma gama mais ampla de problemas.

Da mesma forma, nenhuma equipe de manutenção ou gerente de fábrica deve olhar para apenas um KPI de manutenção para rastrear e melhorar a produção. Existem várias métricas de manutenção - e categorias de métricas - porque cada uma fornece informações diferentes que o levam a realizar várias ações diferentes.

Hoje, vamos dar uma olhada no desempenho de equipamento efetivo total, ou TEEP, e como sua equipe de manutenção pode usá-lo junto com OEE e OOE para melhorar a programação e a produção em sua empresa.

O que é TEEP?

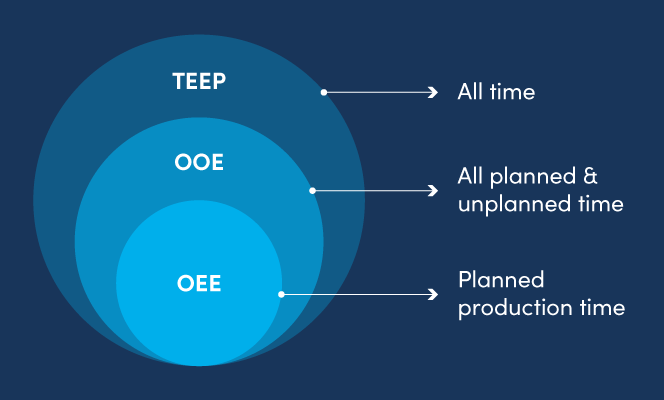

O desempenho efetivo total do equipamento (vamos chamá-lo de TEEP de agora em diante) existe na mesma família de métricas de manutenção que a eficácia geral do equipamento (OEE) e a eficácia geral das operações (OOE). Todas as três métricas levam em consideração o desempenho, a qualidade e a disponibilidade da máquina para medir o desempenho geral do equipamento. Onde essas métricas diferem está em como elas definem a disponibilidade.

Por conta própria, o TEEP mede seu potencial total para capacidade do equipamento. Ele define a disponibilidade como uma função de todos tempo disponível - 365 dias por ano, 7 dias por semana, 24 horas por dia. Quando você mede o TEEP, está perguntando:"Quanto poderíamos potencialmente estar produzindo se não houvesse limites para a programação?"

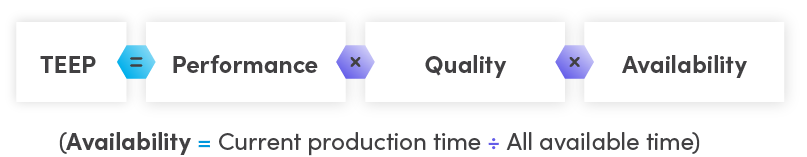

O TEEP é calculado multiplicando o desempenho, a qualidade e a disponibilidade, onde a disponibilidade é definida como o tempo de produção atual dividido por todo o tempo disponível.

Por exemplo, se você operou uma máquina 24 horas por dia, 7 dias por semana, durante uma semana e ela produziu produtos perfeitos sem parar uma vez, o TEEP seria 100%. Se essa mesma máquina funcionasse 16 horas por dia sem parar, a disponibilidade seria de 67% (16 horas dividido por 24 horas). Digamos que também operou com 90% do rendimento potencial (desempenho) e produziu produtos perfeitos 88% do tempo (qualidade). O TEEP do ativo seria 53% (0,9 x 0,88 x 0,67).

Obviamente, nenhuma planta funciona 24 horas por dia, 365 dias por ano. É por isso que o TEEP é útil quando comparado às outras métricas de sua família.

Como o TEEP se compara ao OEE

Como métrica, o TEEP está mais intimamente relacionado ao OEE, então vamos distinguir entre essas duas métricas primeiro.

Enquanto o TEEP mede o potencial de um ativo capacidade, OEE mede o nível atual de produtividade de um ativo. É calculado, assim como o TEEP, multiplicando a disponibilidade, o desempenho e a qualidade de um ativo, onde a disponibilidade é calculada como o tempo de execução total do ativo dividido pelo tempo de produção planejado desse ativo.

O OEE difere do TEEP porque está enraizado na realidade da programação de produção atual. Supõe que o tempo máximo que um equipamento pode rodar não pode ser maior do que já é.

Como o OEE é uma métrica do estado atual, ele fornece às equipes de produção e aos operadores uma leitura bastante precisa sobre o desempenho de seus equipamentos e se quaisquer alterações na disponibilidade, desempenho ou qualidade podem aumentar a capacidade. Como o OEE está intimamente ligado à produção, é uma métrica que muitas instalações monitoram em tempo real para determinar se alguma melhoria poderia ser feita.

Como o TEEP se compara ao OOE

Semelhante ao TEEP e OEE, OOE (eficácia geral das operações) é mais uma vez calculado multiplicando o desempenho, a qualidade e a disponibilidade, onde a disponibilidade é definida como o tempo de produção real dividido pelo tempo de operação.

O tempo de operação inclui o tempo de produção planejado de um ativo (como OEE), mais qualquer tempo não programado durante o qual um ativo pode ficar offline.

Como usar TEEP

Agora que temos essas métricas - e as diferenças entre elas - diretas, vamos falar sobre como elas podem ser usadas juntas. Podemos pensar nessas três métricas como uma espécie de sistema em cascata, em que o TEEP mede o desempenho total efetivo (ou potencial) do equipamento, o OOE mede o desempenho atual do equipamento levando em consideração o tempo não programado e o OEE mede tudo como está agora.

Conversamos com Stuart Fergusson, Diretor de Engenharia de Soluções da Fiix, para analisar esses três cenários. “TEEP é um par de etapas removidas de uma verdadeira métrica de manutenção”, diz ele. “É útil no nível de negócios para alguém como um gerente de fábrica porque ajuda a informar as decisões de programação.”

Em outras palavras, o cálculo do TEEP ajuda a responder perguntas como:“Devemos introduzir novos turnos? Vale a pena correr nos feriados? O que aconteceria se funcionássemos durante os fins de semana? ”

Stuart acrescenta que algumas pessoas são rápidas em pular para métricas como o TEEP porque, na verdade, não estão calculando o OEE corretamente. Isso acontece quando a manutenção é feita durante o tempo de inatividade não é contabilizado no OEE. Por exemplo, pense em uma fábrica que fecha durante os fins de semana e executa toda a manutenção durante esse período. O tempo de manutenção não está sendo contabilizado na produção aqui, o que pode dar uma ideia exagerada do que o seu OEE realmente é. Se a manutenção for considerada planejada tempo de inatividade, você tem uma noção muito diferente do que é o seu OEE e do que você é realmente capaz de alcançar.

Veja este exemplo:Digamos que você calcule seu OEE como 90% com base nos 5 dias da semana em que seu maquinário funciona. Com um OEE tão alto, parece que seria simples aumentar a capacidade sem comprar nenhum novo equipamento. Mas e se você usar o tempo de inatividade nos finais de semana para executar toda a manutenção de rotina? Esse tempo não está disponível para mais produção, porque está sempre sendo bloqueado para manutenção, mas está prejudicando seu OEE porque não está sendo incluído na equação.

Stuart sugere calcular OEE, OOE e TEEP da maneira que você faria normalmente e, em seguida, examinar os deltas entre cada métrica. Ao investigar as diferenças entre cada métrica, você pode começar a ver onde as mudanças na programação podem ser feitas para melhorar a produção.

“Você poderia operar seu equipamento muito, muito bem três dias por semana e ainda obteria uma pontuação baixa no TEEP”, diz ele. “Mas, em comparação com o OEE, você pode olhar para esse delta e dizer:‘ Teríamos que adicionar X membros da equipe para melhorar nosso OEE. ’”

Como o TEEP pode ajudá-lo a planejar

O TEEP pode ser melhorado quando o desempenho, a disponibilidade ou a qualidade melhoram e é provavelmente mais útil quando você está sem ideias de como poderia melhorar seu OEE de acordo com sua programação de produção atual.

O TEEP pode ser usado como referência para comparar como você está planejando atualmente os cronogramas de produção da planta. Ao contrário do OEE e OOE, ele dá uma ideia de quanto seu equipamento está sem uso. Mais uma vez, Stuart avisa que sua utilidade tem limites. “Você deve apenas acompanhar e colocar uma métrica na frente de pessoas que têm a capacidade de alterá-la”, diz ele. “Não há nada que um operador possa fazer para afetar o tempo total disponível. Além disso, eles não podem se programar para outro turno. ”

Mas quando os operadores, equipes de manutenção e gerentes de fábrica trabalham juntos (sim, você já ouviu isso antes com relação à manutenção produtiva total), fica claro como eles podem usar suas próprias métricas (como MTTR para manutenção) para melhorar a capacidade geral de produção do equipamento . Quando essas áreas funcionais podem trabalhar juntas para melhorar a capacidade, levando em consideração as realidades e limitações de toda a operação, uma imagem holística começa a emergir do que uma planta é realmente capaz de alcançar.

Manutenção e reparo de equipamentos

- Como sinalização e etiquetagem podem aumentar a confiabilidade

- O que você pode fazer para aprimorar a manutenção e a confiabilidade?

- 5 causas de falha do equipamento (e o que você pode fazer para evitá-lo)

- Como os gerentes de manutenção podem melhorar seu programa de saúde e segurança

- O que é soldagem por vara? - Equipamento e como fazê-lo

- O que é MQTT e como as empresas de automação industrial podem usá-lo?

- O que é galvanização e como ela pode melhorar as peças metálicas?

- Embreagens industriais:o que são e como você as usa?

- Microcontrolador PIC18:o que é e como usá-lo

- O que é um designador de referência e como o usamos na montagem?