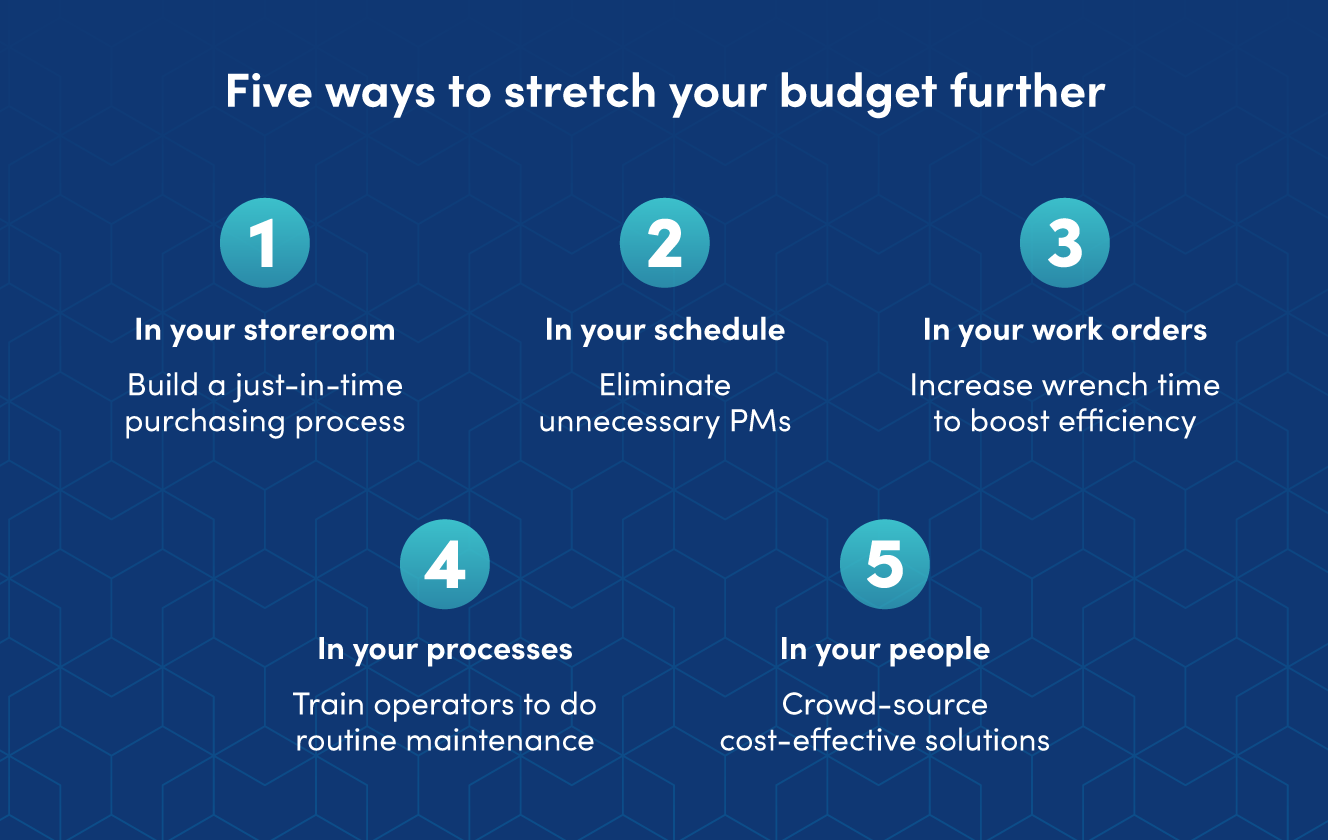

Cinco maneiras de esticar ainda mais seu orçamento de manutenção

Uma das piores coisas sobre como conseguir um corte no orçamento de manutenção são todas as perguntas.

Eu preciso demitir pessoal? Como podemos atingir nossas metas com menos recursos? Quais projetos são essenciais e o que pode esperar? Meu trabalho é seguro?

É o suficiente para mantê-lo acordado à noite por um tempo.

Conversamos com alguns especialistas que já estiveram lá. Eles nos contaram como administraram um orçamento de manutenção menor enquanto atingiam suas metas, mantendo a manutenção preventiva e evitando o esgotamento da equipe.

Como encontrar espaço extra em seu orçamento

# 1 - Encontre-o em seu depósito

Preste muita atenção aos mínimos de seu estoque ao reabastecer peças e suprimentos, diz Joe McVay, consultor de implementação da Fiix com experiência em manutenção de instalações.

“Muitas organizações não percebem quanto fluxo de caixa está vinculado ao estoque no depósito que poderia ser comprado just-in-time de vários fornecedores sem interromper os negócios”, diz Joe.

Procure peças em seu depósito que não sejam imediatamente críticas ou que possam ser facilmente adquiridas de fornecedores com prazos de entrega curtos. Ajuste sua programação de compra de acordo para que você não gaste dinheiro em estoque desnecessário.

Muitos fornecedores também oferecem programas de "manutenção de estoque", diz Joe. Esses programas garantem a disponibilidade de peças sem adicioná-las aos livros até que você precise delas. Isso oferece flexibilidade de curto prazo em seu orçamento sem riscos.

Saiba tudo sobre como construir e organizar um depósito de classe mundial aqui

# 2:Encontre em sua programação

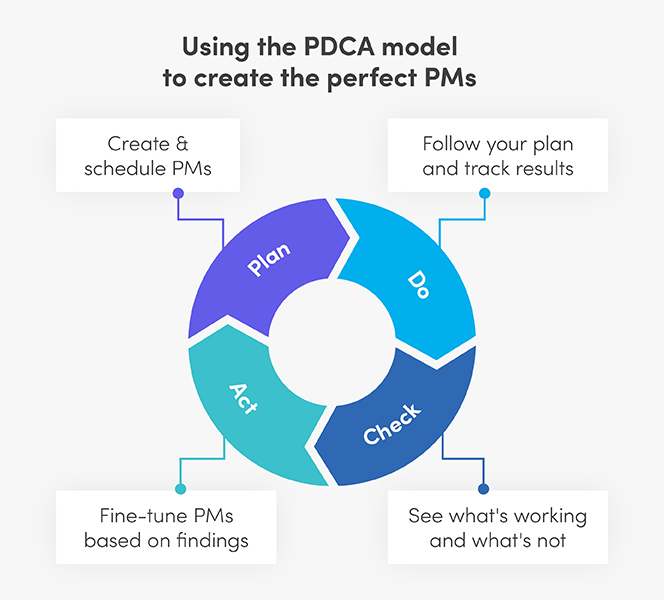

A manutenção preventiva é ótima, mas vai custar muito caro. Você pode reduzir o custo de mão de obra e peças sem sacrificar a integridade dos ativos, cortando MPs desnecessários, diz Charles Rogers, consultor de implementação sênior da Fiix com mais de 33 anos de experiência em manutenção.

“Se suas inspeções regulares não encontrarem algo errado com um ativo, provavelmente você poderá fazê-las com menos frequência”, diz Charles.

Saiba tudo sobre como otimizar seus PMs e programação de manutenção aqui

Ele recomenda examinar primeiro a manutenção programada com base nas diretrizes do OEM. É mais provável que esses PMs tenham espaço para melhorias porque não foram criados com seu caso de uso específico em mente. Monitore todos os PMs que você alterar para garantir que as taxas de falha não aumentem.

# 3:Encontre-o em suas ordens de serviço

Aumentar o tempo da chave ajuda a esticar ainda mais seu orçamento de manutenção, diz Rob Kalwarowsky, engenheiro de confiabilidade e gerente de ativos.

Rob sugere calcular o tempo necessário para todo o trabalho, começando com trabalhos que tenham custos de mão-de-obra mais elevados. Sinalize áreas onde o tempo de chave é baixo. O tempo médio de chave é de 20% e 40% é de classe mundial, diz Rob.

“Depois de ter essa linha de base, você pode rastrear a causa do baixo tempo de chave de fenda até uma causa raiz e ajustar seus cronogramas e processos para preencher essa lacuna”, diz Rob.

Aumentar o tempo da chave inglesa em alguns pontos percentuais em centenas de reparos e PMs pode economizar milhares de dólares em mão de obra e compensar parte do seu orçamento perdido. E quando a manutenção é mais rápida, a produção obtém mais tempo de atividade. É uma situação em que todos ganham.

Veja todas as maneiras de usar os dados de ordens de serviço a seu favor

# 4:Encontre-o em seus processos

Seu orçamento fica um pouco mais apertado cada vez que um técnico altamente qualificado interrompe o que está fazendo para concluir uma tarefa de rotina. É por isso que Jason Afara, engenheiro de soluções da Fiix e ex-gerente de manutenção, sugere treinar os operadores para fazer a manutenção de rotina.

“Os operadores conhecem melhor suas máquinas”, diz Jason, “Dê a eles o poder de inspecionar as máquinas ... e fazer manutenções leves que, de outra forma, ocupariam seu tempo.”

Existem alguns ingredientes principais que tornam a capacitação do operador bem-sucedida. O primeiro é a comunicação. Trabalhe com o gerente de operações ou produção e garanta que os operadores entendam por que este projeto está acontecendo (e mais importante, o que eles ganham). Clareza também é importante. Os materiais de treinamento e suporte (como listas de tarefas e manuais) precisam ser fáceis de seguir. A última peça é a confiança. Os operadores precisam se sentir equipados e seguros para fazer o trabalho.

Jason também sugere trabalhar com operadores e técnicos para criar padrões para a solicitação de trabalho. O trabalho pode ser feito mais rapidamente quando os pedidos são claros e fáceis de preencher. Isso reduz as horas de trabalho (e custos) associados à manutenção.

Além de algumas horas de treinamento, você economiza dinheiro a longo prazo, mas também ajuda a detectar falhas no equipamento mais cedo e evitar a manutenção de emergência, o que prejudica seu orçamento.

Confira este curso intensivo de 12 etapas para envolver os operadores na manutenção

# 5:Encontre-o em seu pessoal

Esta é outra joia de Rob e é tudo sobre comunicação, envolvimento da equipe e liderança pelo exemplo.

“Você está cortando a manutenção que [sua equipe] acredita que deveria estar fazendo”, diz Rob. “Isso terá um impacto negativo.”

O moral baixo é mais do que alguns resmungos extras na sala de descanso. Isso cria medo, desconfiança e lacunas de informação, diz Rob. Quando você está perdendo a visão geral, não consegue ver os problemas e priorizar o trabalho, o que é essencial após os cortes no orçamento de manutenção.

“Você precisa promover um ambiente de baixo medo e alta confiança para que as pessoas possam dizer exatamente o que está acontecendo no chão de fábrica”, diz Rob.

Aqui estão algumas maneiras de fazer isso:

Reserve uma reunião regular com a equipe para falar sobre preocupações, obstáculos, soluções e sucessos. Pode levar algum tempo para que todos se sintam confortáveis em compartilhar. Isso significa que você pode ser o único a falar por um tempo.

Pare de jogar o jogo da culpa. Se uma ordem de serviço crítica não foi cumprida a tempo, converse com seus técnicos, descubra o que os impediu e pense em uma maneira de evitar que aconteça novamente.

Crie métricas que não têm nada a ver com eficiência. Seus técnicos precisam saber que estão sendo avaliados quanto ao quão bem eles colaboram, identificam problemas e trabalham para encontrar soluções. Diz à sua equipe que você se preocupa com eles tanto quanto com os resultados financeiros.

Como convencer seu chefe a aumentar o orçamento de manutenção

Conseguir um orçamento de manutenção maior é difícil, mas não impossível. Reunimos algumas estratégias experimentadas e testadas que outras equipes de manutenção usaram para obter recursos extras. Eles o ajudarão a mudar de ideia, apresentar seu caso e obter o orçamento de que você precisa.

Depois de ler as estratégias abaixo, acerte seu argumento de venda com este modelo de apresentação

Usando métricas de backlog para contratar mais pessoas

Se você está precisando de dinheiro, provavelmente também está de tempo. Isso significa acúmulo. Muitas pendências. A boa notícia é que é fácil conseguir que as pessoas resolvam esse problema se você tiver os dados certos.

Comece rastreando sua carteira de manutenção preventiva em horas. Compare esse número com as horas disponíveis para sua força de trabalho para determinar a diferença entre os dois.

A próxima etapa é mostrar como a carteira de pedidos afeta os negócios. Rastreie o tempo médio entre a falha e o custo das quebras. Quando o MTBF aumenta porque você está faltando manutenção, isso significa mais tempo de inatividade e menos produção.

Use esses dados quando solicitar o orçamento para contratar uma pessoa extra, oferecer mais horas extras ou gastar mais com empreiteiros. Foi isso que funcionou para Tom Dufton, gerente de manutenção e projeto da fabricante de alimentos Perth Country Ingredients:

Obtenha uma estrutura de seis etapas para lidar com o acúmulo de manutenção

Uso de start-ups limpas para justificar custos de mão de obra mais altos

Outras áreas do seu negócio sofrem quando o orçamento de manutenção é cortado. Sua equipe está espalhada, o trabalho é apressado (ou perdido) e o equipamento falha. Rastrear start-ups limpas é uma maneira de provar isso e obter o dinheiro extra de que você precisa para evitá-lo.

Start-ups limpos foi uma métrica chave para Stuart Fergusson, Diretor de Engenharia de Soluções da Fiix, durante seu tempo como gerente de linha de produção na Proctor and Gamble. Este KPI não apenas uniu manutenção e operações, mas também vinculou diretamente às metas financeiras. Isso sempre chama a atenção das pessoas.

Infelizmente, start-ups limpas são difíceis de conseguir sem tempo, pessoas e recursos para fazer a manutenção adequada, o que exige dinheiro.

Para justificar esse dinheiro, calcule-se o custo do tempo e da produção perdidos em arranques insatisfatórios de todas as máquinas durante um ano inteiro. Compare isso com o custo mais baixo de pessoas e recursos extras para conseguir start-ups limpos.

Encontre mais maneiras de alinhar as metas de manutenção e operações

Usando métricas de controle de tempo para mostrar o ROI da tecnologia

As tarefas administrativas desperdiçam tempo e dinheiro. Se seus técnicos passam uma hora por dia escrevendo ordens de serviço, você está pagando por uma hora de eficiência perdida. Portanto, embora possa parecer mais barato fazer tudo manualmente em vez de com tecnologia, custará mais a longo prazo.

Coisas como sensores e software CMMS vêm com uma etiqueta de preço. Obter um aumento em seu orçamento de manutenção para essas compras começa com o rastreamento da quantidade de tempo que sua equipe gasta em tarefas administrativas. Em seguida, descubra quanto tempo você economizaria com o software.

A etapa final é destacar como você usaria esse tempo extra e o impacto que isso teria nas metas da empresa. Por exemplo, se você pudesse fazer mais uma MP por dia, quanto mais tempo de atividade a empresa poderia ganhar.

Essa foi a estratégia utilizada pela equipe de manutenção da Rambler Metals &Mining. A empresa conseguiu reduzir o tempo gasto em tarefas administrativas em 15% após a implementação de um CMMS. Eles conseguiram fazer uma manutenção mais preventiva e reduzir a falha do equipamento.

Tudo o que você acabou de ler em três frases

1. Eliminar o desperdício, sejam peças que você não precisa ou atrasos em seu trabalho, é crucial ao lidar com cortes no orçamento de manutenção.

2. Não se esqueça de se comunicar com sua equipe, incluí-los na tomada de decisões e estar aberto a feedback para evitar um ambiente de trabalho tóxico.

3. Se você está pedindo um aumento em seu orçamento de manutenção, confie em números para provar o valor da manutenção e destaque o que sua empresa está perdendo por não investir em manutenção.

Manutenção e reparo de equipamentos

- A manutenção reativa deve fazer parte de sua estratégia de manutenção?

- 7 maneiras de reduzir o tempo de inatividade atualizando sua tecnologia de manutenção

- Cinco maneiras de seu armazém se beneficiar com uma auditoria da cadeia de suprimentos

- Cinco maneiras ecológicas de aumentar sua logística

- Cinco maneiras de prolongar o valor de seus ativos

- O software de gerenciamento de equipamentos de cinco maneiras ajuda na manutenção preventiva de equipamentos

- 5 maneiras de o software CMMS manter seu trabalho de manutenção organizado

- Cinco maneiras de reduzir a escassez de mão de obra em sua loja

- Reduzindo o desgaste do material rodante

- Considere o orçamento de manutenção do seu compressor de ar