Por que aumentar os eixos de usinagem reduz os custos de produção

É oficial! Adicionar eixos extras ao seu processo de usinagem pode torná-lo mais eficiente e reduzir custos. Veja por que funciona.

As coisas mudam constantemente no mundo da manufatura. Novas tecnologias chegam, tecnologias antigas melhoram e precisamos atualizar nossos processos para acompanhar.

Uma mudança que vem acontecendo recentemente é o aumento do número de eixos que podem ser utilizados na usinagem CNC. De acordo com as tendências atuais, a tecnologia mais recente está permitindo que a usinagem multieixo se torne ainda mais acessível do que nunca.

Mas, você pode estar se perguntando, mais eixos são realmente melhores?

Bem, sim.

Adicionar eixos extras ao seu processo de usinagem pode agregar uma série de benefícios, incluindo eficiência aprimorada e custos reduzidos.

Você pode adicionar eixos extras investindo em uma máquina CNC multieixo ou com usinagem robótica.

Qual é a melhor opção? Para responder a isso, vamos primeiro olhar para os problemas da usinagem tradicional.

5 problemas com CNC tradicional de 3 eixos

Tradicionalmente, as máquinas CNC têm 3 eixos programáveis, geralmente X, Y e Z. Eles permitem perfurar, fresar ou transformar sua peça de trabalho em 3 dimensões. Algumas máquinas de eixo reduzido (por exemplo, máquinas de gravação) também vêm com capacidade apenas 2D ou 2,5D.

A usinagem 3D é ótima para muitas operações comuns na fabricação. No entanto, também pode ser muito restritivo ter apenas 3 eixos.

Aqui estão 5 problemas que surgem com máquinas CNC tradicionais:

1. Requer mais configurações

Menos eixos significam mais configurações. A menos que seus produtos exijam apenas usinagem extremamente simples, é provável que você precise alterar a posição e/ou orientação das peças para obter todos os cortes necessários.

Cada configuração extra afeta diretamente a produtividade da célula de usinagem. Isso é particularmente problemático com tamanhos de lotes baixos (que estão se tornando mais comuns), onde até 90% do tempo de usinagem pode ser ocupado por setups.

2. Mais tempo prático

Mais configurações não reduzem apenas a produtividade da máquina. Eles também reduzem a produtividade dos trabalhadores. Cada configuração requer que um trabalhador humano gaste seu valioso tempo em uma tarefa sem valor agregado. Eles poderiam passar esse tempo de forma mais produtiva em outro lugar.

Agilizar suas trocas pode ajudar a reduzir esse tempo, mas é muito mais eficaz remover o máximo de tempo prático possível.

3. Precisa de acessórios personalizados

As máquinas de 3 eixos são restritas na orientação em que podem se aproximar da peça de trabalho. Se uma operação de usinagem requer uma orientação levemente deslocada, isso geralmente significa que você precisa projetar e fabricar acessórios personalizados.

As luminárias personalizadas são adequadas para tamanhos de lote muito grandes. No entanto, eles podem adicionar uma enorme quantidade de trabalho para cada configuração. Isso pode aumentar significativamente o tempo que cada peça leva e o custo.

4. Maiores etapas por operação

Qualquer fabricante concordaria:quanto menos etapas de usinagem você tiver, melhor. Muitos dos princípios dentro da prática do Design for Manufacturing são dedicados a simplificar as operações de usinagem e reduzir o número de etapas de usinagem necessárias.

As máquinas de 3 eixos geralmente aumentam desnecessariamente o número de etapas em comparação com as tecnologias de usinagem que têm mais graus de liberdade.

5. Aumento do prazo de entrega e custo do produto

Todos os problemas acima podem afetar negativamente o processo geral de fabricação, levando a um aumento dos prazos de entrega e a um maior custo do produto. Toda vez que um técnico precisa gastar seu valioso tempo com uma nova configuração e toda vez que um acessório personalizado deve ser feito, isso pode impactar diretamente no resultado final.

Por que eixos extras reduzem custos

A solução cada vez mais popular para esses problemas é adicionar eixos extras à sua operação de usinagem.

Existem duas maneiras de conseguir isso, como descreveremos abaixo, mas primeiro vamos ver por que mais eixos podem reduzir custos.

O ponto ideal dos 6 graus de liberdade

Muitas vezes pensamos no mundo como sendo em 3 dimensões. Mas, na realidade, são necessárias 6 dimensões para uma usinagem totalmente flexível:

- 3 dimensões posicionais (X, Y e Z)

- 3 dimensões rotacionais (Rot[X], Rot[Y] e Rot[Z])

Esses 6 valores são o número mínimo de Graus de Liberdade (DoF) necessários para se aproximar de qualquer ponto na área de trabalho de qualquer ângulo.

Máquinas CNC com 3, 4 ou até 5 eixos sempre serão restritas porque não atendem a esse “ponto ideal” de 6 DoF.

5 maneiras de reduzir o custo dos eixos extras

Adicionar DoFs extras a uma operação de usinagem pode diminuir os custos de algumas maneiras:

- Apenas uma única configuração é necessária (também conhecida como configurações feitas em um).

- O tempo prático do operador é reduzido ao mínimo.

- Normalmente, nenhuma fixação personalizada é necessária.

- Reduz e simplifica as etapas de usinagem.

- Diminui o lead time do produto.

Todos esses fatores ajudam a reduzir o tempo e o custo de produção.

Quantos eixos você pode adicionar?

Como 6 DoF são necessários para uma máquina totalmente flexível, a próxima pergunta é:Como adicionamos esses DoF e quantos podemos adicionar?

Existem 2 opções para adicionar eixos extras à sua célula de usinagem:

- Máquinas CNC de vários eixos.

- Usinagem de robôs.

Veja quantos eixos você pode adicionar com cada tecnologia:

Com máquinas CNC

Quando falamos de máquinas CNC, normalmente estamos nos referindo aos três tipos mais comuns de máquinas disponíveis no momento:

- CNC tradicional de 3 eixos

- CNC de 4 eixos

- Máquinas CNC de 5 eixos

Embora estejam começando a haver outras máquinas no mercado (por exemplo, esta máquina de 6 eixos relatada em 2019), 5 eixos é o “limite superior” mais comum.

Com usinagem robótica

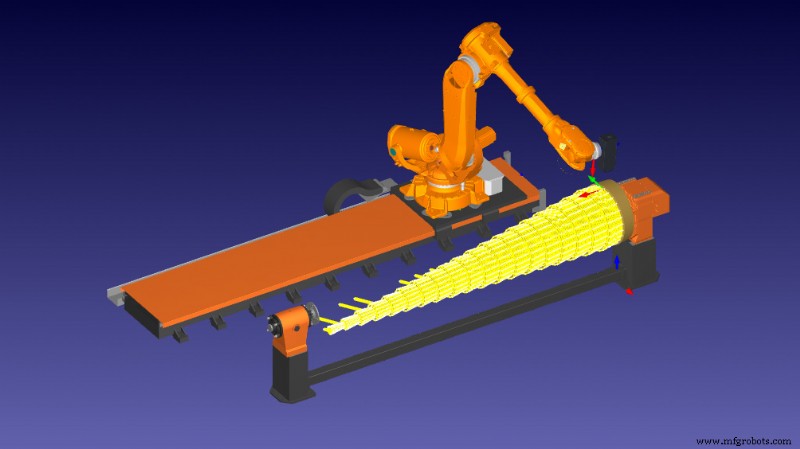

Uma alternativa ao CNC é usar a usinagem robótica. Isso envolve adicionar uma ferramenta de usinagem em um robô industrial.

Com esta configuração, a configuração básica tem 6 DoF, pois este é o padrão para robôs industriais. No entanto, há espaço para muitos mais eixos na configuração de usinagem do seu robô, adicionando quantos eixos extras você quiser!

Embora você nunca possa aumentar o DoF acima de 6, adicionar mais eixos como esse permite um espaço de trabalho muito maior e mais flexibilidade.

Qual é melhor:Usinagem CNC ou Robô?

A tendência atual para a usinagem multieixo está tornando as máquinas de 5 eixos mais populares. No entanto, existem desvantagens no uso de máquinas CNC em comparação com a usinagem robótica.

Duas grandes desvantagens das máquinas CNC multieixo são:

- Eles são inflexíveis — Você não pode simplesmente adicionar um eixo extra, como faz com a usinagem de robôs.

- Eles são enormes! — Com o CNC, quanto mais eixos você tiver, maior será a máquina.

Em última análise, a escolha de qual tecnologia você escolhe depende de você, mas vale a pena mencionar que a usinagem de robôs pode até superar as máquinas CNC em alguns casos.

A usinagem de robôs pode realmente simplificar sua vida em comparação com o uso de máquinas CNC de vários eixos.

O que você acha das máquinas CNC multi-eixo em comparação com a usinagem de robôs? Conte-nos nos comentários abaixo ou participe da discussão no LinkedIn, Twitter, Facebook, Instagram ou no RoboDK Forum.

Robô industrial

- Considerações para usinagem suíça de alta produção

- Principais tendências e desafios de PCBs

- Por que a usinagem CNC está em demanda na indústria médica?

- O sucesso da usinagem requer um equilíbrio produtivo

- Como reduzir os custos de produção melhorando a qualidade ?

- Por que você precisa de um centro de usinagem de 5 eixos?

- Custos associados à usinagem CNC de precisão

- Usinagem CNC de Precisão – Por que a Precisão é Importante

- Protótipos para Manufatura de Produção

- Usinagem Convencional vs. CNC