PCBs miniaturizados na interseção de forma e função

Nos últimos anos, vimos uma proliferação de novos aplicativos eletrônicos exigindo pacotes menores, novos formatos, menor consumo de energia e maior funcionalidade, incluindo processamento de sinal integrado, sensores, interfaces de imagem e componentes de gerenciamento de energia - todos integrados em dimensões estreitas e às vezes até substratos flexíveis. Essa tendência apresenta vários desafios para as tecnologias convencionais de PCB. Onde antes os PCBs rígidos e de superfície plana eram a base, o surgimento de relógios inteligentes, dispositivos IoT e outros sistemas compactos estimulou o desenvolvimento de novos PCBs miniaturizados avançados projetados para se ajustar aos contornos de tamanhos de embalagens cada vez menores. Esta nova geração de PCBs mal se assemelha à geração anterior, e os designers têm lutado para se adaptar.

Essas tendências influenciaram os designers a enfatizar as tecnologias de produção em linhas de condução mais finas, linhas de transmissão de sinal de alta velocidade, controles de impedância difíceis e práticas de via de posicionamento, bem como substratos modificados e maior dependência de dispositivos incorporados. Isso impõe inúmeras restrições relacionadas ao design do PCB, com implicações significativas para a confiabilidade do sistema, funcionalidade, gerenciamento de energia e o sucesso geral do projeto de design.

Uma miríade de desafios de design

A duração da bateria é, obviamente, uma consideração crítica para a nova geração de dispositivos eletrônicos compactos e isso afeta o design do PCB de inúmeras maneiras. Os projetistas precisam estar atentos aos problemas de propagação e perda de sinal que resultarão na redução da vida útil da bateria e dar mais atenção à integridade do sinal, gerenciamento de energia e problemas de EMI. Problemas de integridade de sinal podem ser particularmente pronunciados para PCBs flexíveis, onde o controle de impedância pode ser forçado em casos onde os sinais de alta velocidade são distorcidos devido à flexão do PCB.

Dispositivos passivos adicionais, como resistores, capacitores e indutores, serão necessários para combater os desafios de sinal e interferência mencionados acima, e a falta de espaço disponível na embalagem normalmente exigirá que esses dispositivos sejam incorporados ao PCB. Mas a incorporação de dispositivos passivos em PCBs não é uma capacidade desenvolvida e madura e pode levar a problemas de funcionalidade - talvez o dispositivo não mantenha a energia ou a confiabilidade não seja a esperada - e inúmeras restrições são impostas ao fluxo de design.

O aumento da funcionalidade de dispositivos eletrônicos compactos geralmente envolve o emprego de comunicações de RF de campo próximo - outra função que precisa ser incorporada ao design da PCB. Na eletrônica convencional, os componentes de RF são alojados em materiais robustos, rígidos e de custo mais alto, com amplo espaço para residir. Dispositivos compactos requerem o uso de materiais mais finos e flexíveis, no entanto, pressionando os designers a se desviar dos princípios de design de PCB convencionais. Os traços de cobre precisam ser formados com muito mais precisão e as distâncias entre as linhas são muito mais estreitas. A colocação de vias entre as camadas de PCB também é afetada, impactando o tamanho e o posicionamento dessas interconexões, e materiais alternativos podem precisar ser substituídos para fortalecer essas vias em casos em que as camadas de PCB circundantes não empregam a composição de fibra de vidro convencional PCBs rígidos.

Inovações na fabricação de PCBs miniaturizados

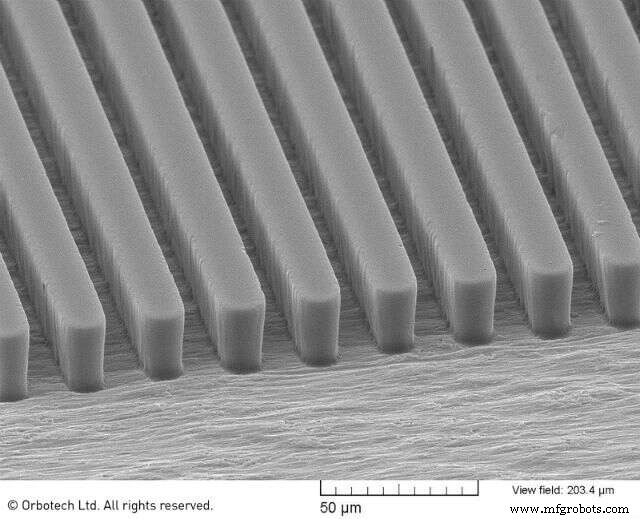

Para atender aos principais desafios inerentes às novas gerações de dispositivos eletrônicos compactos, os sistemas de imagem direta a laser (DI) estão cada vez mais sendo empregados pelos fabricantes de PCB para formar condutores muito finos com tamanho de característica de 10 mícrons. A solução DI ideal deve fornecer um equilíbrio entre alta precisão de registro e qualidade ideal, mesmo em altas velocidades de produção. Uma profundidade de foco adequadamente alta deve garantir resultados favoráveis em alterações de topografia de PCB, com uniformidade de linha de precisão. Esses sistemas fornecem uma alternativa de baixo custo à litografia inicial e, com a inovação contínua na tecnologia de posicionamento de máscara de solda, a indústria de eletrônicos embarcados logo estará pronta para alcançar linhas abaixo de 10 mícrons.

Figura. O Direct Imaging agora permite mSAP e HDI PCB avançado com tamanho de recurso de 10 µm. (Fonte:Orbotech)

Paralelamente, os sistemas avançados de perfuração a laser UV podem ser empregados para perfurar pequenas vias através de uma ampla gama de materiais de espessura e resistência variadas, incluindo ABF, poliimida, cerâmica, resina, compostos de molde, metal e resistência de solda, sem resíduos ou danos a a parte inferior da via e sem corte inferior, com precisão de registro de até 6 mícrons.

Projetados para agilizar os processos de fabricação dos dispositivos eletrônicos de hoje à medida que se tornam mais finos, menores, flexíveis e com maior funcionalidade, esses sistemas permitem que os fabricantes de PCBs miniaturizados aumentem sua precisão e qualidade de fabricação, ao mesmo tempo em que melhoram seu rendimento de produção.

Do lado dos negócios, os investimentos nesses sistemas de produção devem, em última análise, melhorar o rendimento agregado dos fornecedores de PCB e, portanto, melhorar seus lucros. Muitas oficinas de produção têm evitado a produção de dispositivos de alto funcionamento com PCBs miniaturizados devido a questões de gerenciamento de rendimento. A nova geração de sistemas de inspeção de PCB, imagem e perfuração a laser reduz consideravelmente os riscos de rendimento. Ao mesmo tempo, esses sistemas acomodam dimensões menores e materiais de PCB mais novos com recursos de reparo que manterão o rendimento em níveis aceitáveis, mesmo sob as restrições rigorosas impostas pela miniaturização contínua de PCB.

Gil Tidhar é o codiretor da Organização Global de Produtos (GPO) da Orbotech, onde é responsável por gerenciar as atividades gerais da unidade, bem como o desenvolvimento dos produtos de manufatura aditiva. Gil tem mais de 25 anos de experiência como líder técnico e gerente em vários campos da eletro-óptica, física e engenharia de sistemas, onde ele tem um histórico comprovado em desenvolver desenvolvimentos científicos básicos e aplicados desde o conceito até os sistemas implantados, tanto na indústria quanto empresas start-up. Gil detém uma série de patentes em suas áreas de especialização e publicou vários artigos. Ele também atuou como membro do comitê da conferência e presidente de sessão do simpósio anual internacional SPIE DSS.

Integrado

- Ajustar e esquecer:a ameaça representada pela IoT não configurada

- O tráfego de IoT na empresa está aumentando, assim como as ameaças

- A importância de US $ 6 trilhões dos padrões e regulamentos de segurança na era IoT

- Atenuando os riscos cibernéticos da IoT e encontrando soluções

- Segurança ICS, Dispositivos Médicos e o bicho-papão acidental

- Os aplicativos e dispositivos que dão suporte a equipes de cadeia de suprimentos remotas

- Os 13 melhores dispositivos e sistemas domésticos inteligentes de 2019

- História das inovações de PCB e seu impacto

- Fiel to Form:O valor da fiação de metal e hidroformagem

- Placas de circuito impresso e como elas funcionam?