CSIRO:Desenvolvendo fibras de carbono de maior qualidade, maior resistência e menor custo

“O trabalho da CSIRO está centrado nas primeiras etapas da produção de fibra de carbono, incluindo a polimerização de acrilonitrila em poli acrilonitrila e, em seguida, fiação e processamento adicional de PAN para produzir uma fibra precursora de maior qualidade e mais barata ”, explica Abbott. A produção de PAN é responsável por 50% do custo da fibra de carbono, mas por 70-90% de suas propriedades. “A tecnologia da Deakin University envolve as etapas finais na produção de fibra de carbono, incluindo oxidação e carbonização”, continua ele. “A tecnologia que eles licenciaram para a LeMond Composites (Oak Ridge, Tenn., EUA) é para oxidação rápida com o objetivo de reduzir o custo dessas etapas finais.”

Para atingir seus objetivos de fibra de carbono de próxima geração, a CSIRO está usando um conjunto de ferramentas estratégicas:polimerização RAFT, processos químicos FLOW e metrologia CarbonSpec. “Nosso objetivo é produzir uma fibra de carbono de grau aeroespacial com 20% mais resistência”, diz Abbott, observando que a equipe espera ter alguns resultados iniciais até o final de 2020.

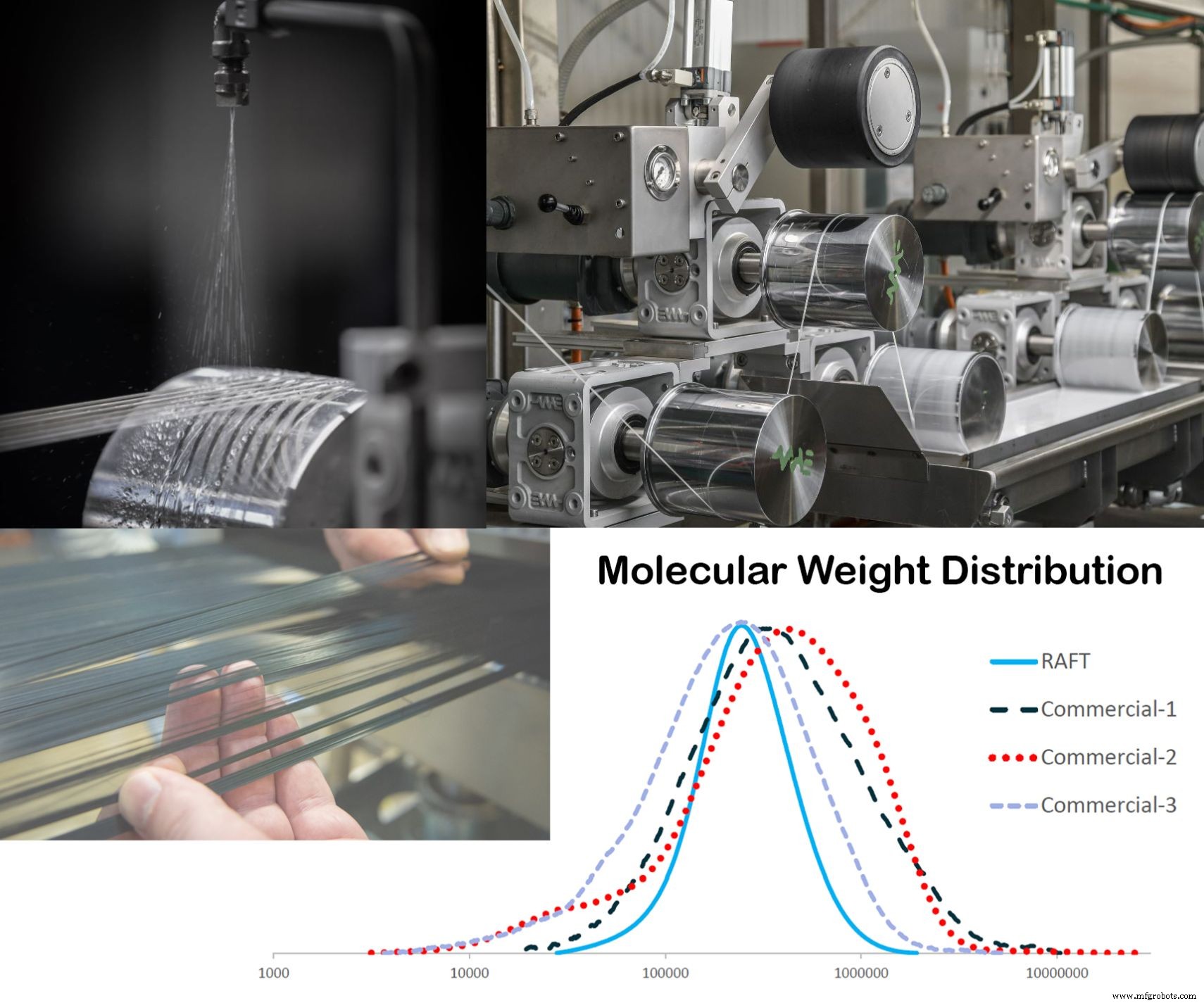

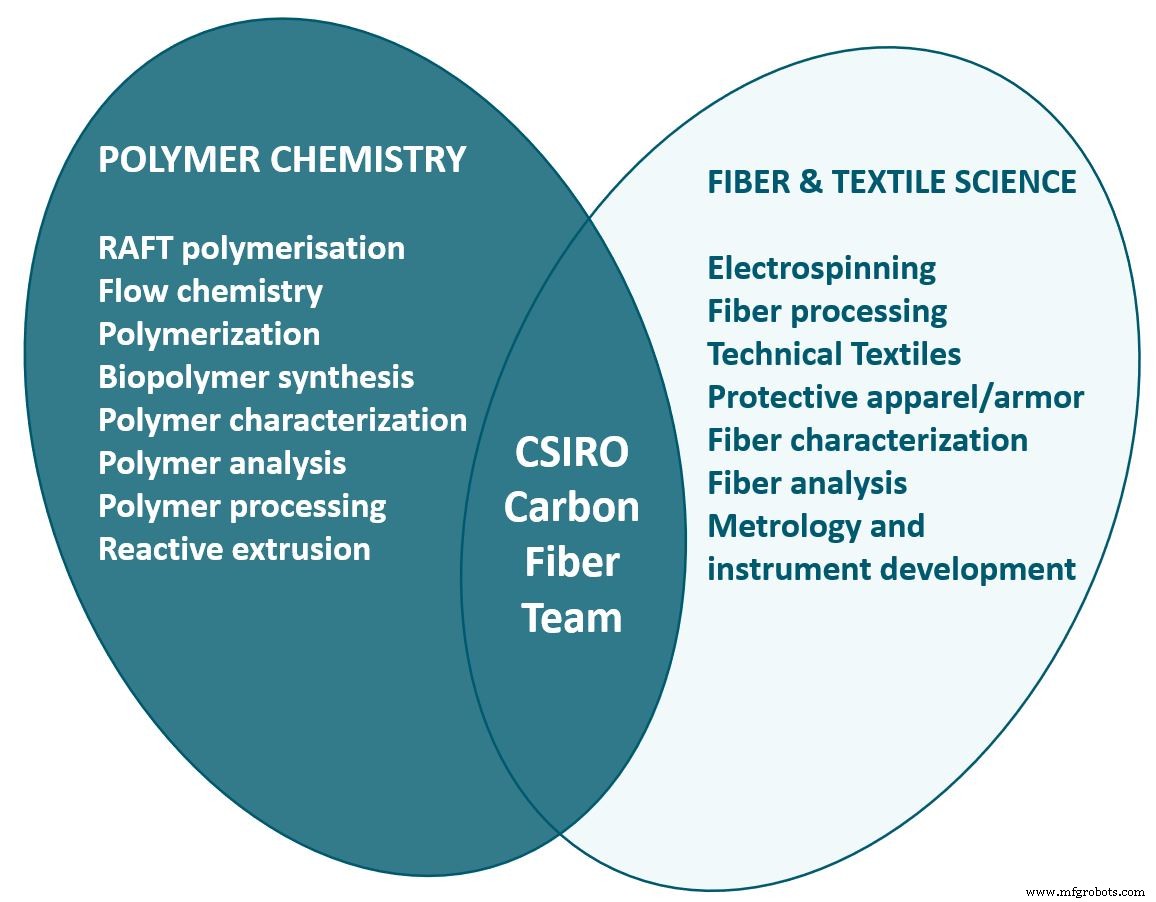

equipe de fibra de carbono CSIRO

Com 5.000 funcionários, 55 locais, oito unidades de negócios e um orçamento de cerca de US $ 1 bilhão, os projetos CSIRO abrangem uma ampla gama de tópicos - por exemplo, impressão 3D, biopolímeros, implantes médicos, vestimentas inteligentes, astronomia / exploração espacial - e envolvem mais de 2.800 parceiros a cada ano. “A CSIRO inventou e patenteou a LAN sem fio”, explica Abbott, “e usa essa receita para financiar outras pesquisas”.

Um de seus 55 locais fica no Vale do Silício, Califórnia. CSIRO US conecta pesquisadores australianos com projetos dos EUA para acelerar avanços científicos em áreas como espaço, agricultura, conservação de água, incêndios florestais e cidades inteligentes. O objetivo é a parceria de inovação aberta que reúne profundas competências de pesquisa, bem como experiência em uma ampla gama de problemas do mundo real.

“Em compósitos, a CSIRO desenvolve novas resinas e técnicas de processamento”, continua. “Também trabalhamos muito na modelagem de compósitos e simulações de processos, bem como na medição das propriedades da fibra de carbono. Por exemplo, desenvolvemos novos instrumentos para medir o módulo transversal da fibra de carbono, que então inserimos para melhorar nossa modelagem e simulações. ”

“A CSIRO tem um relacionamento estratégico de 30 anos com a Boeing”, disse Abbott. “Fomos reconhecidos como o fornecedor de tecnologia da Boeing do ano em 2016 e 2017.” A equipe de fibra de carbono da CSIRO também colabora com a University of Southern Mississippi (Hattiesburg, Miss., EUA).

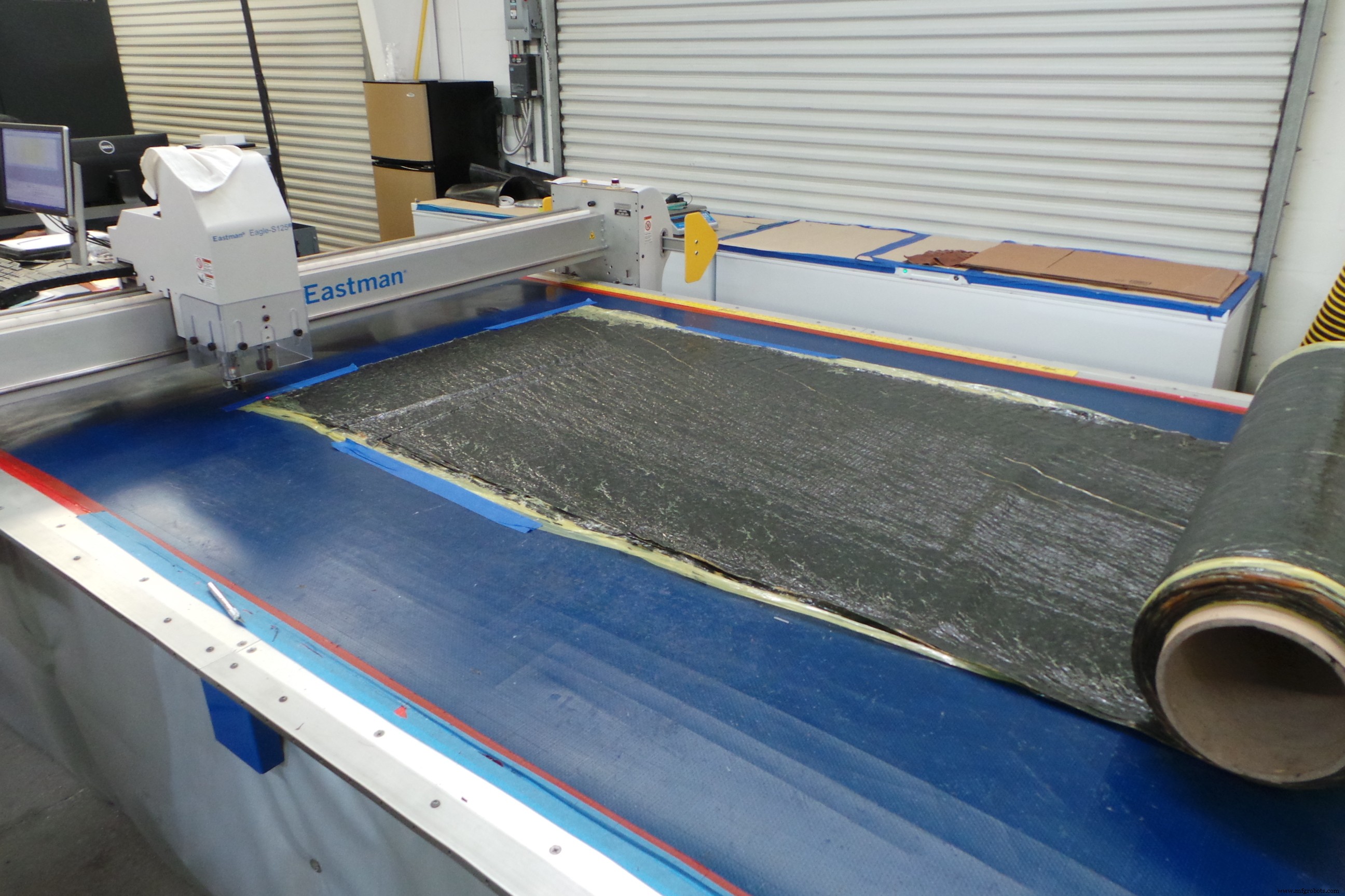

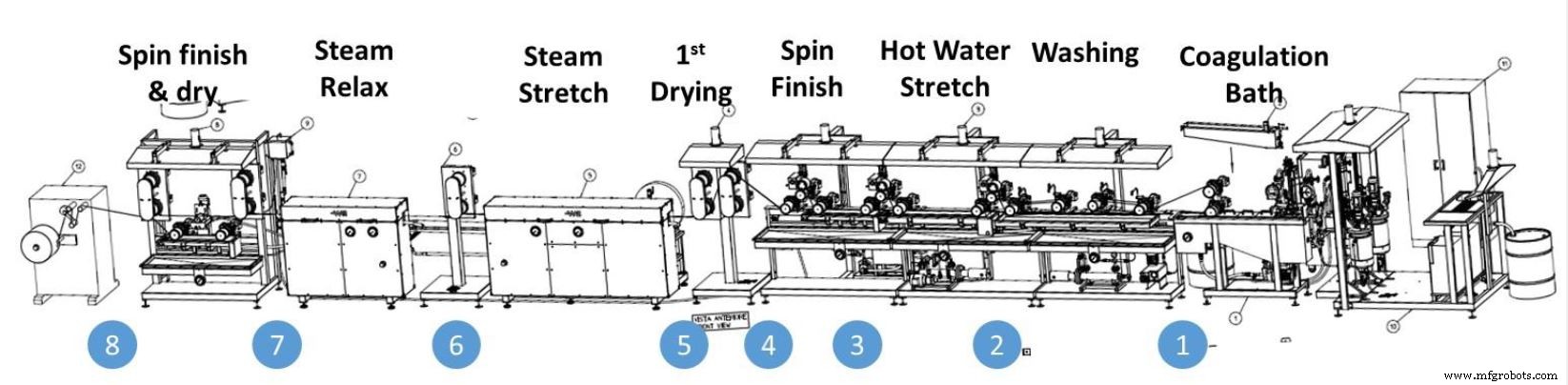

Linha piloto de fiação úmida

Para concluir a pesquisa necessária em precursores de fibra de carbono, a CSIRO primeiro teve que estabelecer sua própria linha de fiação úmida. “A fibra de carbono é feita apenas por um punhado de fabricantes ao redor do mundo, cada um dos quais possui seu próprio segredo, receitas patenteadas”, explicou o presidente-executivo da CSIRO, Dr. Larry Marshall, no lançamento de 2017 da nova linha. A linha piloto foi construída sob encomenda pela MAE (Fiorenzuola d'Arda, Itália), um fabricante de máquinas especializado em equipamentos de processamento de polímeros e fibras. “Ele foi projetado como uma linha comercial, mas em menor escala”, explica Abbott.

Em um blog do CSIRO, o funcionamento da linha é descrito usando a analogia de fazer macarrão. Semelhante à massa usada para fazer macarrão, uma solução de polímero chamada dope é usada para girar a fibra precursora de PAN. Assim como a massa de macarrão é amassada e então pressionada através de uma matriz para fazer longos e finos fios de espaguete, a dope é misturada e, em seguida, coagulada e centrifugada através de uma fieira com vários furos para produzir 500 a 12.000 fios separados de fibra PAN - todos mais finos que o cabelo humano . Essas fibras são lavadas, esticadas em rolos, estabilizadas em uma série de soluções, vaporizadas e secas antes de serem bobinadas para a linha de carbonização da Carbon Nexus.

“Levamos muito tempo para entender completamente como fazer a fibra de carbono e a matéria-prima precursora”, diz Abbott. “Ninguém realmente queria nos ajudar, então tivemos que aprender principalmente por conta própria. Agora, no entanto, temos controle total sobre o processo do precursor, que é a chave, e então trabalhamos com Carbon Nexus para a carbonização ”.

polimerização RAFT

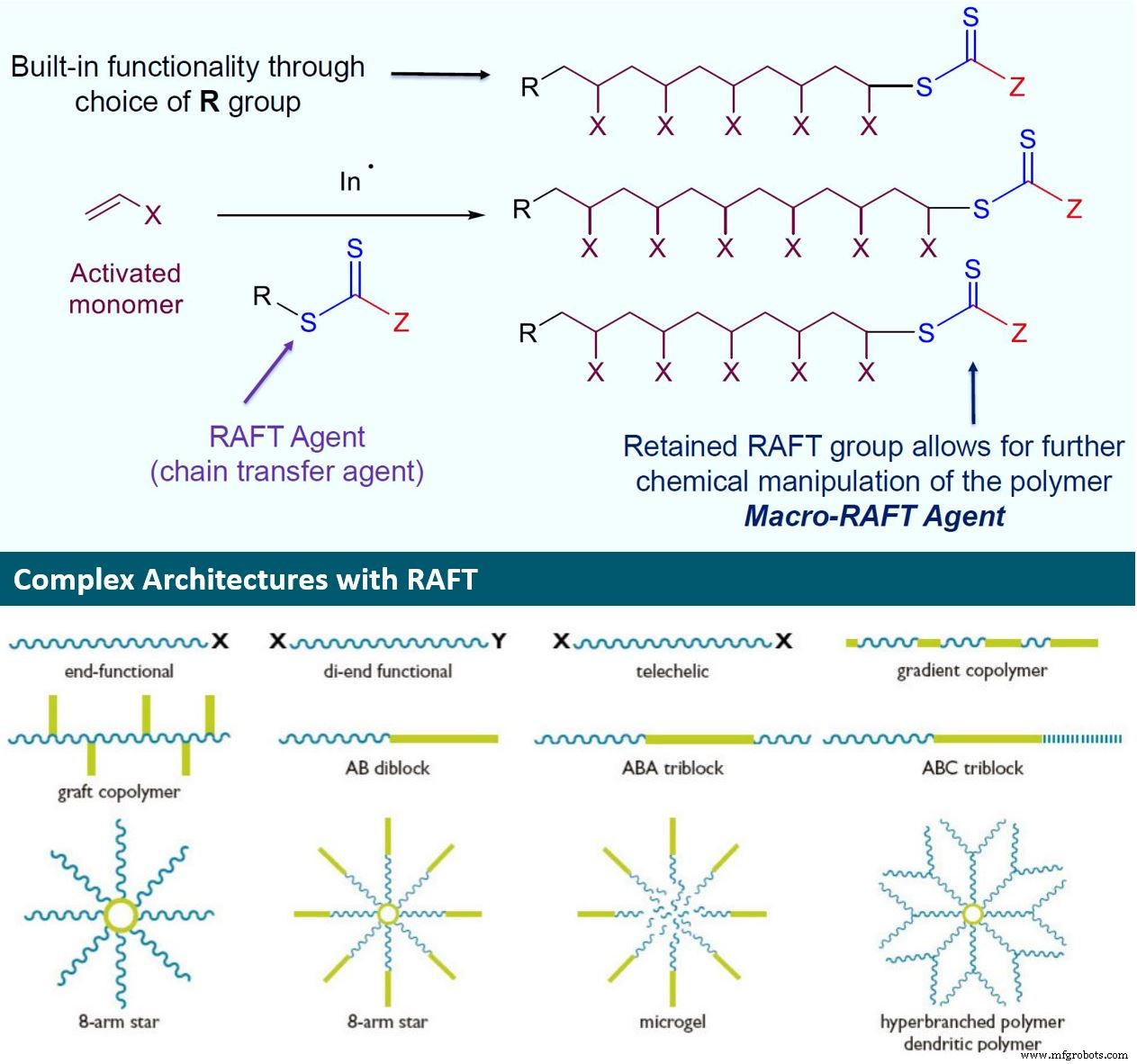

Outra ferramenta que a CSIRO está aplicando é sua tecnologia patenteada e comercializada RAFT (Reversible Addition-Fragmentation Chain Transfer). RAFT é uma forma sofisticada de polimerização de radical livre controlada que permite a síntese de polímeros sob medida com controle sem precedentes sobre a composição e arquitetura. Embora as aplicações do RAFT variem de novos sistemas de distribuição de drogas a lubrificantes e revestimentos industriais, a equipe de fibra de carbono da CSIRO o usa para exercer controle sobre o processo de polimerização de PAN.

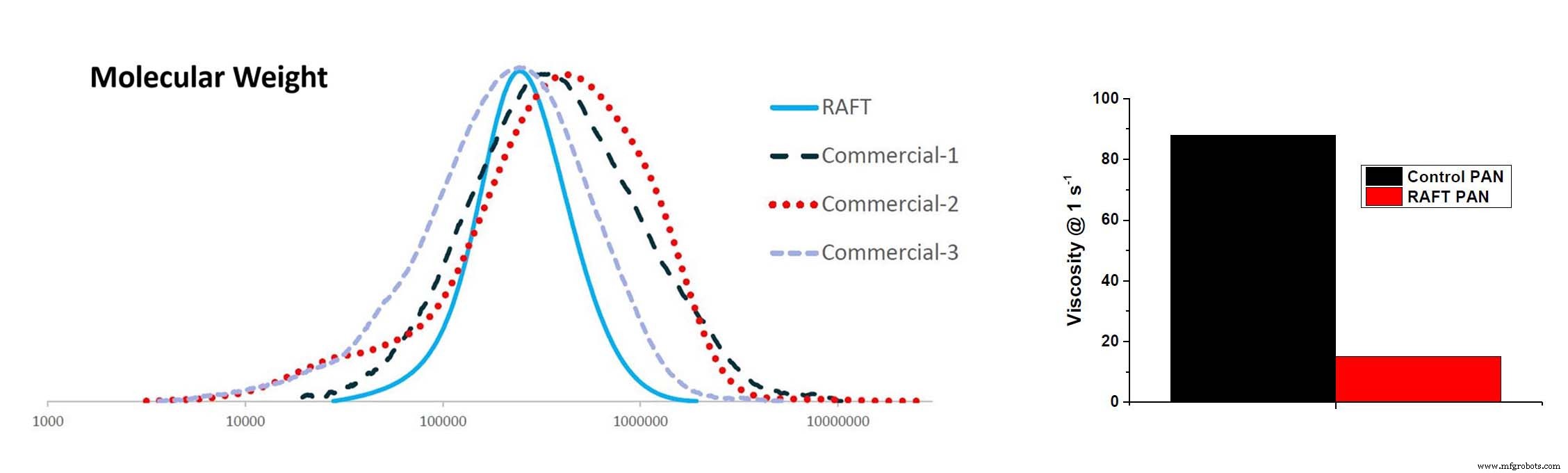

“A polimerização convencional de monômero em polímero produz uma ampla polidispersidade - em outras palavras, muitos comprimentos diferentes para as cadeias de polímero”, explica Melissa Skidmore, líder da equipe de química de polímeros da CSIRO. “Se adicionarmos um agente RAFT, no entanto, obteremos cadeias de polímero quase do mesmo comprimento e, portanto, uma distribuição de peso molecular muito mais estreita. Ainda estamos usando os mesmos iniciadores, monômeros e solventes, mas apenas adicionando RAFT. ”

“O peso molecular afeta a viscosidade da solução de fiação”, diz Skidmore. “Tradicionalmente, o peso molecular mais alto em soluções de dope leva a superfícies com sulcos nas fibras precursoras. Adicionar RAFT diminui a viscosidade das soluções de dope, levando a um carregamento de sólidos mais alto. A remoção do polímero de peso molecular muito alto do polímero pode resultar em melhor alinhamento molecular na fibra e propriedades aprimoradas. ” Ela acrescenta que o baixo peso molecular tem um efeito plastificante nas fibras. “A RAFT produz polímeros PAN que poderiam produzir fibras precursoras mais densas e uniformes com menos defeitos estruturais. Isso também pode ajudar a acelerar a carbonização e reduzir o custo. ”

“Isso também nos dá acesso a arquiteturas de polímero complexas”, observa Skidmore. “O RAFT permite a manipulação química adicional do grupo de polímero.” Um exemplo de onde isso é útil é quando a solução de dope é manipulada para coagular em fibras. “Há um equilíbrio delicado entre as características ideais da solução de dope polímero e as condições de coagulação”, acrescenta ela. “O polímero é 95% PAN e 5% aditivos. Como os polímeros RAFT se comportam de maneira diferente, achamos que podemos reduzir alguns dos aditivos tradicionais e converter uma porcentagem mais alta em fibra com alto teor de sólidos, o que leva a menos defeitos. Estamos testando isso agora. ”

Embora não seja o foco principal atualmente, RAFT também é extremamente interessante por sua capacidade de adicionar funcionalidade durante a polimerização. Por exemplo, os pesquisadores têm estudado como fazer compósitos com alta capacidade de adsorção para captura de CO2 (ou seja, o CO2 iria aderir às superfícies moleculares do compósito). Compósitos multifuncionais já estão sendo procurados por fabricantes de aeronaves e veículos elétricos. Novos tipos de PAN e fibras de carbono com funcionalidades adicionais podem se tornar uma solução importante para futuros compósitos.

Processo FLOW contínuo

“Com o RAFT, ganhamos controle sobre a polimerização”, diz Abbott. “Com o FLOW, temos mais controle sobre a formação da fibra.”

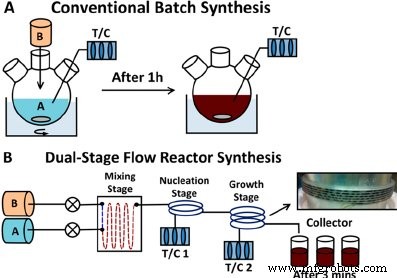

O FLOW converte a polimerização em um processo contínuo, em vez de em lote. Abbott e Skidmore explicam que os reatores de batelada usados atualmente são bem estabelecidos, fáceis de configurar e eficientes na mistura e monitoramento da cinética da reação, mas também requerem um volume maior do que os reatores de processo contínuo, o que significa que a configuração em escala industrial é cara. Esses reatores de lote de maior volume também são ineficientes em relação ao espaço e ao consumo de energia. Os reatores de processo contínuo são menores e mais baratos, fáceis de escalar, mais eficientes em termos de energia e oferecem controle de processo superior e melhor reprodutibilidade em relação ao processamento em lote. No entanto, por serem uma linha contínua dedicada, são menos flexíveis na alternância entre diferentes parâmetros e produtos.

Existem também benefícios de segurança e sustentabilidade. “No momento, a produção de PAN é ambientalmente insustentável, especialmente no que diz respeito à toxidade”, diz Skidmore. “Tornar o processo de polimerização contínuo melhora a segurança, pois os agentes reativos tóxicos, cheirosos e inflamáveis são isolados e manuseados por equipamentos automatizados. No entanto, isso aumentará a complexidade das linhas, que exigem um maior grau de monitoramento e controle. ” Embora exija mais desenvolvimento, a Abbott vê a polimerização FLOW como um fator positivo:“A fibra de carbono é inerentemente variável, então qualquer coisa que você possa fazer para reduzir essa variabilidade melhora as propriedades”.

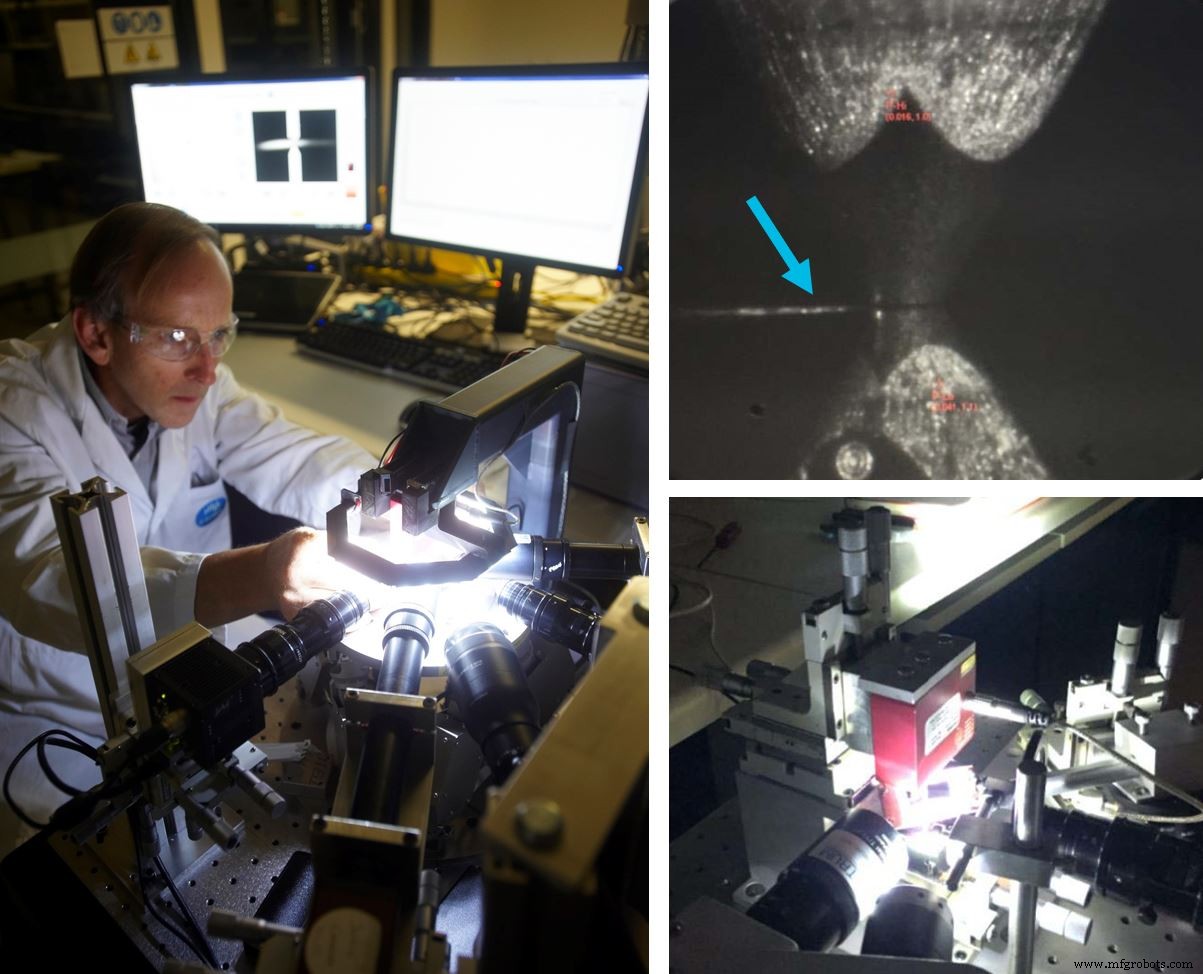

CarbonSpec - medida para gerenciar

A ferramenta final na abordagem de fibra de carbono da CSIRO é CarbonSpec. “É basicamente metrologia que desenvolvemos para testar as fibras que produzimos e entender melhor a relação propriedade-material”, explica Pierlot. “Se você não pode medir, não pode melhorar. Também somos mais capazes de prever as propriedades da fibra de carbono a partir de uma quantidade mínima de PAN e medições de fibra de carbono. ”

“Na indústria de fibra de carbono, é padrão usar raios-X síncrotron calculados

tomografia (TC) para determinar a microestrutura de suas fibras ”, diz Pierlot. (Um síncrotron é um acelerador de partículas do tamanho de um campo de futebol que gera raios X muito brilhantes que são direcionados a uma linha de luz adjacente para geração de imagens, etc.) “Com a ajuda da equipe da linha de luz do Síncrotron australiano, um novo protocolo de caracterização dedicado foi foi desenvolvido para escanear a microestrutura do precursor PAN individual e fibras de carbono. Um mapa da microestrutura de fibras individuais de até 5 mícrons de diâmetro é obtido em questão de minutos. O sinal SAXS ajuda a entender o desenvolvimento dos poros nas fibras, enquanto o sinal WAXS ajuda a identificar os parâmetros críticos da microestrutura para otimizar o módulo da fibra. Usando os dois sinais simultaneamente, podemos monitorar e otimizar a resistência mecânica e a rigidez ao longo de cada fase do processo de produção de dope PAN a fibra de carbono. ”

Pierlot observa que dentro do CarbonSpec, a equipe também está desenvolvendo novos instrumentos e métodos de teste. “Por exemplo, estamos medindo o módulo transversal e a resistência, além das propriedades axiais das fibras normalmente relatadas. Achamos que podemos usar o novo método que desenvolvemos para isso também medir a resistência à compressão axial. ” O último tem sido um desafio, porque o diâmetro de um único carbono ou fibra PAN é muito pequeno (5–10 µm), dificultando a aplicação de uma tensão de compressão axial verdadeira sem causar flambagem.

20% de aumento na resistência, fibras de carbono de próxima geração

“Melhoramos nossa compreensão de como converter polímero em fibra e agora estamos fabricando fibra comercial”, diz Abbott. “Estamos aplicando essas ferramentas de tecnologia a outros polímeros precursores para fazer o SIROPAN, que é a versão CSIRO do PAN usando RAFT. Podemos fazer quilogramas dessa fibra agora. ”

“A próxima etapa é avaliar os benefícios do uso de polímeros RAFT”, continua ele. “Ainda estamos fazendo PAN, mas estamos controlando melhor o peso molecular e aumentando-o enquanto reduzimos a viscosidade, o que pode produzir fibra de carbono mais forte.” Muito mais forte? “Ainda não temos certeza, mas nosso objetivo é 20% mais forte”, diz Abbott. “Sabemos que 10% mais forte não é o suficiente para tornar a troca do precursor viável financeiramente - 20% é o mínimo necessário de acordo com a indústria.”

- Desenvolva novos polímeros precursores via RAFT (polímeros de alta qualidade ou propriedades diferentes)

- Desenvolver processos de polímero comercialmente competitivos (FLOW)

- Compreenda a conversão de polímero em fibra (fiação úmida) para custos mais baixos e propriedades mais altas

- Compreender a influência das propriedades precursoras nas propriedades da fibra de carbono, prever melhor as propriedades da fibra de carbono e otimizar o processo com base nessas medições e previsões (CarbonSpec)

- Produza fibras de carbono sob medida para aplicações finais específicas, projetando o PAN e a fibra carbonizada

“A indústria de fibra de carbono está crescendo 10% ao ano”, diz Abbott. “Gostaríamos de fazer parceria com participantes da indústria bem estabelecidos e / ou novos interessados em melhorar a qualidade, o desempenho, o custo e a sustentabilidade da fibra de carbono.”

“Estamos testando seis formulações de precursores diferentes e as carbonizaremos no Carbon Nexus”, acrescenta Skidmore. “Esperamos ter resultados até o final deste ano. Demora um pouco para passar do polímero RAFT para uma fibra branca e depois através da carbonização. ”

Abbott acrescenta:“Queremos resultados sólidos até o final do ano, mas estamos nisso para o longo prazo”.

Esta pesquisa é financiada pelo Science and Industry Endowment Fund.

Prepreg de fibra de carbono hexcel selecionado para projetos de aeronaves ultraleves

Chuck Segal da indústria de compósitos morre aos 91 anos

fibra

- Fibra de carbono

- Fibras de carbono:Passado, Presente e Futuro

- 5 produtos de fibra de carbono surpreendentes

- A fibra de carbono pode ser reciclada?

- Benefícios dos calçados de fibra de carbono

- Usos inovadores para fibra de carbono

- Fibra de carbono em aplicações aeroespaciais

- Fibra de carbono em aplicações automotivas

- Como a fibra de carbono é produzida?

- Fibra de carbono protege contra piratas