Thermwood demonstra uma nova abordagem de impressão 3D para grandes moldes de vasos

Crédito da foto:Thermwood

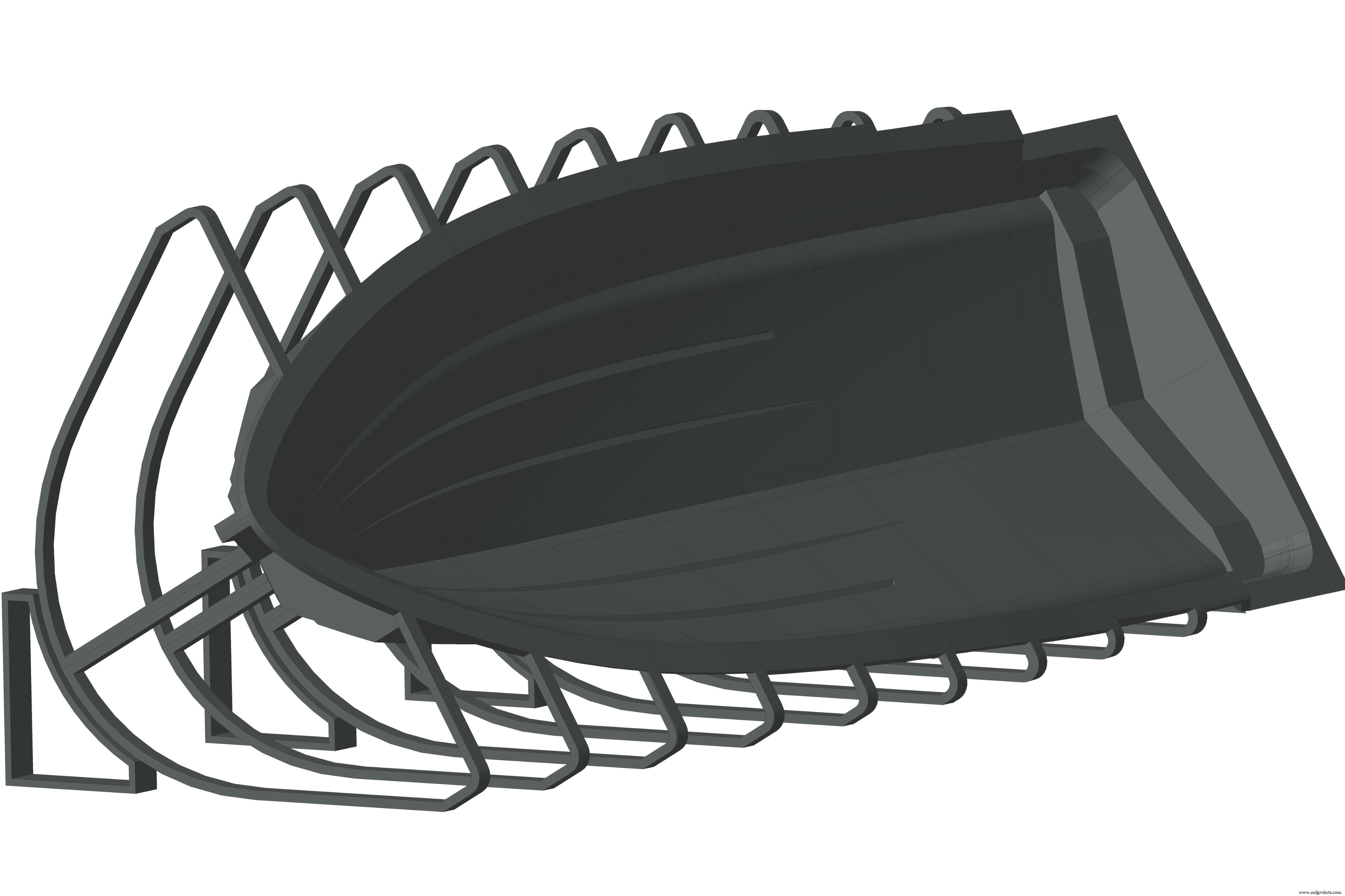

O fabricante de máquinas CNC Thermwood Corp. (Dale, Ind., EUA) recentemente imprimiu várias seções de um molde de casco de iate de 51 pés de comprimento para demonstrar como apenas um único molde pode ser necessário para a fabricação de embarcações maiores, como iates. As seções impressas deste molde de teste foram feitas de ABS reforçado com fibra de carbono Techmer PM devido às suas propriedades físicas e - em comparação com outros termoplásticos reforçados - seu custo relativamente baixo.

A Thermwood relata que já imprimiu em 3D um padrão mestre de barco de recreio em tamanho real que foi usado para produzir vários moldes de casco de barco de produção. Embora isso tenha demonstrado o valor do AM para ferramentas de pequenos barcos, diz a empresa, embarcações muito maiores - como iates, por exemplo - precisam apenas de um único molde, e é desejável imprimir o próprio molde em vez de imprimir um plugue ou padrão de quais moldes de produção múltiplos podem ser feitos.

Para demonstrar esse conceito, a Thermwood diz que imprimiu e cortou uma seção de 10 pés de um molde de casco de iate de 51 pés de comprimento usando sua impressora de camada vertical 10 x 10 LSAM MT. O molde foi impresso em seções de cinco pés de altura, que foram então unidas química e mecanicamente usando cabos de polímero de alta resistência em duas metades do molde. As duas metades do molde foram então aparafusadas para formar um molde fêmea completo para o casco do iate. Toda a seção do molde, composta por quatro peças impressas, pesa 4.012 libras e levou 65,5 horas para ser impressa.

Crédito da foto:Thermwood

Crédito da foto:Thermwood Thermwood aponta aspectos importantes do projeto, incluindo cada rocker moldado da seção do molde, que agem como restos naturais que permitem que o molde seja rolado ou inclinado 45 graus para qualquer um dos lados durante o processo de layup. Outra característica do projeto é o conjunto de cunhas moldadas presas aos balancins para segurar o molde na posição desejada. Uma vez que o casco foi colocado e totalmente curado, o molde é rolado para nivelar e as cunhas impressas são fixadas em ambos os lados. Em seguida, diz Thermwood, os dois lados do molde podem ser destravados e separados para liberar o casco do barco acabado.

Embora o molde de teste usasse ABS reforçado com fibra de carbono, a empresa observa que certos termofixos trabalharão diretamente na superfície moldada de ABS usando apenas práticas tradicionais de desmoldagem, enquanto outros materiais termofixos à base de solvente podem atacar quimicamente o polímero ABS. Para evitar isso, Thermwood realizou uma série de experimentos com vários revestimentos protetores, incluindo os tradicionais gel coats para moldes. Independentemente dos resultados, embora pareça que esta abordagem funcionará hoje para certos termofixos, Thermwood observa que seria ideal desenvolver um polímero de baixo custo que seja quimicamente resistente aos outros solventes termofixos e eliminar a necessidade de um revestimento protetor completamente.

fibra

- Estruturas de suporte para impressão 3D com metal - uma abordagem mais fácil

- Um ecossistema completo para impressão 3D SLA de formato grande

- Introdução à impressão 3D para educação

- NREL explora uma nova abordagem de fabricação para pás de turbina eólica de próxima geração

- Moldes CFRP de impressão 3D para flaperon RTM, exoesqueletos e mais

- Impressão 3D de grandes moldes compostos com uma máquina CNC de 5 eixos

- CEAD, Siemens intensifica colaboração para impressão 3D industrial de grandes peças compostas

- Dicas para moldes de impressão 3D

- O melhor fabricante de moldes da China para fazer moldes a preços acessíveis

- 10 materiais mais resistentes para impressão 3D