Processo de Sinterização de Liga Refratária

Processo de sinterização de liga refratária

No artigo de hoje, daremos uma olhada no processo de sinterização de ligas refratárias . A liga refratária a sinterização pode ser dividida em seis etapas.

Processo de sinterização da liga refratária - 1. Remoção do agente e estágio de queima

Com o aumento da temperatura, o agente de moldagem se decompõe ou vaporiza gradualmente com o resto do corpo sinterizado. Ao mesmo tempo, o agente de moldagem adiciona mais ou menos carbono ao corpo sinterizado. A quantidade crescente de carbono muda com os tipos e quantidades de agente de moldagem, bem como com os diferentes métodos de sinterização. O óxido de superfície do pó pode ser reduzido.

Se o agente de moldagem for removido e a reação carbono-oxigênio não for forte, o hidrogênio pode ser usado para reduzir a oxidação do cobalto e do tungstênio na temperatura de sinterização. A tensão de contato entre as partículas de pó desaparece gradualmente. O pó metálico de colagem começou a produzir recuperação e recristalização. A difusão superficial começou a ocorrer e a resistência do briquete melhorou.

Metal refratário

Processo de sinterização de liga refratária - 2. Estágio de sinterização de fase sólida

Na temperatura anterior antes da fase líquida, a reação do último período continua. Enquanto isso, a reação em fase sólida e a difusão se intensificam. O fluxo de plástico torna-se mais violento e o corpo sinterizado encolhe significativamente.

Processo de sinterização da liga refratária - 3. Estágio de sinterização da fase líquida

Quando o corpo sinterizado entra na fase líquida, o encolhimento está quase completo seguido por uma transição de cristal para formar a estrutura básica e a estrutura da liga.

Sinterização de fase líquida

Processo de sinterização de liga refratária - 4. Estágio de resfriamento

Neste estágio, a organização e a composição da fase da liga podem mudar com diferentes condições de resfriamento. Portanto, esse recurso pode ser usado para melhorar as propriedades físicas e mecânicas da liga com processamento térmico.

Processo de sinterização de liga refratária - 5. Infiltração

A infiltração é um fator importante no processo de sinterização da fase líquida. Refere-se à capacidade de infiltração do líquido ao sólido. Se uma gota de líquido pode ser completamente dispersa na superfície do sólido ao cair sobre o sólido, então o líquido tem capacidade de infiltração e vice-versa.

Se o líquido só pode umedecer partes do sólido, então ele tem capacidade parcial de infiltração de líquido. Se o metal líquido puder molhar completamente a superfície das partículas sólidas durante a sinterização da fase líquida, o corpo sinterizado terá pequenos poros. Se a capacidade de umedecimento não for ideal, haverá muitos defeitos corporais sinterizados.

Processo de sinterização de liga refratária - 6. Encolhimento

Durante o processo de sinterização, liga refratária cimentada compactos geralmente apresentam redução significativa. O encolhimento do corpo sinterizado pode ser dividido em três etapas básicas. Durante o primeiro estágio com temperatura abaixo de 1150 ℃, o corpo sinterizado apresenta um fenômeno de encolhimento.

No entanto, a redução neste período leva apenas algumas porcentagens. O corpo sinterizado apresenta grande retração no segundo estágio, com temperatura acima de 1150 ℃. O grau de encolhimento pode chegar a 80% do total. O corpo sinterizado torna-se completamente denso após uma pequena porcentagem de encolhimento na fase líquida.

Fator que afeta a redução

Existem muitos fatores que afetam o encolhimento no processo de sinterização de ligas refratárias, os mais comuns estão listados abaixo.

-

Taxa de aquecimento

O encolhimento estará de acordo com os três estágios de encolhimento mencionados acima se a taxa de aquecimento for normal, como um aumento de vários graus por minuto. No entanto, se a velocidade de aquecimento for muito rápida, a velocidade de encolhimento atingirá um máximo em uma temperatura mais alta do que no segundo estágio. Verificou-se que uma alta taxa de aquecimento causará um grande número de poros grossos e bolhas na liga porque os canais de descarga de gás estão fechados na fase líquida. Portanto, a velocidade de aquecimento excessiva não é boa para a produção de corpos sinterizados totalmente compactos.

-

Poros originais em briquetes

Quando os briquetes são sinterizados em atmosfera inerte, a taxa de encolhimento aumentará com a redução da densidade do briquete. O encolhimento relativo e a velocidade de encolhimento relativa do briquete com densidades diferentes são os mesmos. A densidade final da liga é irrelevante com os poros originais do compacto. No entanto, quando sinterizado em uma atmosfera ativa, é difícil produzir um corpo sinterizado de alta densidade com grande porosidade. Portanto, a densidade dos compactos precisa ser melhorada o mais forte possível no trabalho real.

-

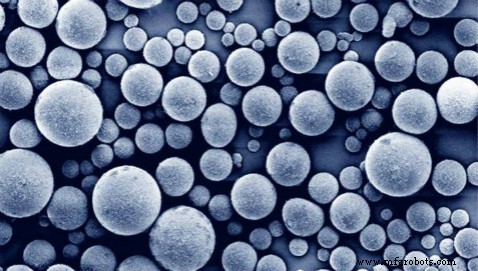

Grau de moagem e tamanho da mistura

Quanto menores são os tamanhos das partículas de liga refratária, menores são os poros individuais no corpo sinterizado. A pressão capilar do líquido é inversamente proporcional ao raio dos poros. A distância das duas partículas de liga refratária é encurtada com a diminuição das quantidades das partículas. Portanto, é provável que pequenas partículas se aproximem durante a sinterização.

Além disso, pós com superfícies maiores têm taxas de difusão de fase sólida, taxas de rearranjo e taxas de dissolução mais rápidas. Portanto, a mistura de moagem e os grãos de cristal originais têm qualidades de contração diferentes das misturas gerais. A temperatura na qual o encolhimento começa tem uma redução significativa, enquanto a velocidade de encolhimento é muito melhorada antes da fase líquida.

Redução

-

Mistura de cobalto

Não há dúvida de que o conteúdo de cobalto tem efeito sobre o encolhimento após a fase líquida. Quanto maior for o conteúdo de cobalto, maior será a taxa de encolhimento. Experimentos mostram que o aumento da quantidade de cobalto no compacto pode dificultar o encolhimento no primeiro estágio. Mas pode promover muito o encolhimento da segunda fase, porque o mecanismo de contração é o fluxo de plástico e o aumento do conteúdo de cobalto promoverá o fluxo de plástico.

-

Conteúdo de carbono

O conteúdo de carbono do corpo sinterizado afeta a temperatura inicial da fase líquida e a quantidade da fase líquida. Portanto, o teor de carbono influencia a retração de todo o processo de sinterização. Em teoria, o excesso de carbono na mistura não só promove o encolhimento do terceiro estágio, mas também promove a contração do segundo estágio.

Conclusão

Obrigado por ler nosso artigo e esperamos que tenha gostado. Se você quiser saber mais sobre metais refratários , você pode visitar Metais refratários avançados Para maiores informações. Fornecemos aos nossos clientes metais refratários de alta qualidade a um preço muito competitivo.

Metal