Processo de Produção para Refratários Moldados

Processo de produção para refratários moldados

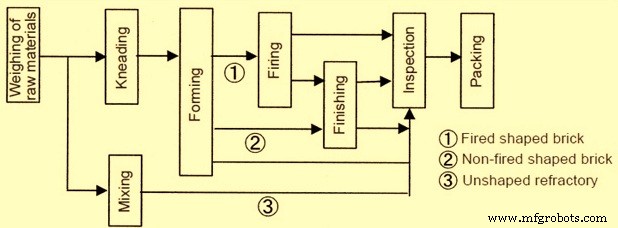

Os produtos refratários podem ser moldados (formados) ou disformes (monolíticos/concretos). Eles podem ser feitos de materiais ácidos, neutros, básicos ou compostos. Os materiais utilizados para a produção de refratários podem ou não conter aditivos. Refratários de outras formas podem ser feitos em várias formas e são geralmente chamados de tijolos refratários. O fluxo de produção típico usado no processo de produção de refratários é dado na Fig 1.

Fig 1 Fluxo típico no processo de produção de refratários

Os refratários sem forma são normalmente despachados da fábrica de refratários não como refratários, mas como materiais refratários que se tornam refratários somente após serem submetidos à mistura, formação, envelhecimento, secagem e pré-aquecimento etc. no local de uso. Isso significa que, no caso de refratários sem forma, uma parte do processo de fabricação de refratários moldados muda para o local de uso.

Os fundamentos da fabricação de tijolos refratários não mudaram ao longo do tempo. No entanto, os avanços tecnológicos tornaram as fábricas de tijolos contemporâneas substancialmente mais eficientes e melhoraram a qualidade geral dos produtos. A fabricação desses refratários é baseada em saber qual combinação de compostos químicos e minerais dará aos refratários produzidos suas propriedades necessárias, como refratariedade, estabilidade térmica, resistência à corrosão, expansão térmica e outras qualidades importantes. Um conhecimento mais completo das matérias-primas e suas propriedades, melhor controle de queima, projetos de fornos aprimorados para queima de refratários verdes e mecanização mais avançada contribuíram para o avanço da indústria de tijolos refratários.

Os objetivos técnicos de fabricação de um determinado refratário são obter suas propriedades e desempenho para uma aplicação pretendida. Para cumprir esses objetivos, os componentes básicos da fabricação de refratários consistem na seleção adequada de matérias-primas, métodos de processamento e manutenção dos parâmetros tecnológicos durante a fabricação. Os insights de fabricação têm a ver com as características de composição de fases e microestrutura (conhecidas coletivamente como caráter do material) que são desenvolvidas através do processamento e que são responsáveis pelas propriedades do produto e seu comportamento durante o uso.

Matérias-primas

Matérias-primas bem selecionadas são parte crucial para o desenvolvimento e a produção de produtos refratários satisfatórios. As propriedades da matéria-prima influenciam direta e indiretamente importantes propriedades refratárias. As matérias-primas devem corresponder pelo menos às seis propriedades diferentes a seguir para a produção de produtos refratários de alto desempenho.

- Tamanho de grão inicial suficiente

- Densidade / porosidade

- Principais compartilhamentos de minerais/óxidos

- Limites em óxidos redutíveis e/ou óxidos fundentes

- Equilíbrio molar de óxidos importantes

- Tamanho do cristal do principal mineral/óxido

As diferentes propriedades dos refratários, como densidade, porosidade, permeabilidade, resistência ao esmagamento, módulo de ruptura e elasticidade, bem como resistência ao choque térmico, são determinadas principalmente pelas matérias-primas, além do processo de produção dos refratários.

As matérias-primas utilizadas para a fabricação de refratários incluem diferentes tipos de argilas (na forma natural ou calcinada), grogue (também chamado de chamotte), matérias-primas processadas (calcinadas, sinterizadas, queimadas ou fundidas), aditivos também conhecidos como produtos químicos de matriz ( pode estar na forma sólida, líquida ou coloidal) e materiais de ligação etc.

Processamento de matéria-prima

O processamento de matéria-prima para fabricação de refratários consiste nas seguintes etapas.

- Esmagamento e moagem

- Peneiramento ou classificação

- Separação magnética de ferro residual

- Pesagem de lote

- Mistura em lote

A operação de britagem e moagem é realizada nas unidades de britagem/trituração primária, secundária e fina para atender as exigências de diferentes granulometrias das matérias-primas de acordo com a granulometria desejada para a composição do lote refratário. Para britagem primária e para um tamanho de grão mínimo de 10-12 mm, normalmente são usados britadores de mandíbulas e britadores giratórios. O britador de rolos, britador de disco, moinho de impacto e vários tipos de moinhos de martelo são usados para britagem secundária para atingir um tamanho de grão mínimo de aproximadamente 4 mm. Pulverizadores de diferentes tipos, como moinho de atribuição, moinho de bolas, moinho de barras e moinho de tubos, etc., são usados para moagem fina até um tamanho mínimo de 200 mesh. Moinho vibratório, moinho a jato, micronizador etc. são usados para alguns produtos especiais, que requerem pós super finos de algumas das matérias-primas de tamanho até 10 mícrons ou até menos.

As matérias-primas trituradas e moídas são peneiradas ou classificadas em diferentes frações de tamanho conforme a exigência dos refratários em produção. Isso é feito passando-os por peneiras vibratórias ou rotativas ou classificadores de ar. No caso de uma peneira vibratória, um conjunto de peneiras, conforme desejado, são fixados na estrutura vibratória para que várias frações sejam obtidas em operação. As peneiras rotativas têm a forma de um cilindro giratório, composto por peneiras de vários tamanhos em série, dispostas em um eixo inclinado comum, sendo as aberturas maiores na montagem voltadas para a extremidade inferior ou extremidade de descarga, enquanto a menor abertura está na extremidade extremidade superior ou extremidade de alimentação. Este tipo de peneira é adequado para classificar principalmente as frações mais grosseiras. A classificação do ar é realizada para frações finas. Os classificadores de ar são convenientes para partículas finas, da ordem de alguns a 10 micrômetros de diâmetro. Para separação, os tipos centrífugos ou 'ciclone' são comuns. Aqui as partículas maiores são recirculadas para o sistema e as finas alimentadas no silo.

A classificação de tamanho é feita para desviar várias frações de tamanho para diferentes compartimentos de armazenamento e pode ser conduzida usando qualquer número conveniente de camadas e qualquer conjunto selecionado de tamanhos de tela ou números de malha. Pouco importa que as partículas possam ser irregulares e irregulares, ou alongadas ou oblatas. As telas padrão são usadas com aberturas quadradas. Eles passam e retêm o que querem. As telas ficam pegajosas no caso de tamanhos mais finos e pode ocorrer o ofuscamento das telas, impedindo a passagem de algumas ou todas as partículas mais finas. Esta é uma observação comum quando a triagem é realizada para materiais mais finos. Esta é a razão pela qual a peneiração a seco raramente é praticada para tamanhos finos. A triagem úmida (ou seja, pasta) pode aliviar a cegueira para fins de classificação.

O ferro livre ou ferro residual que entra nos materiais triturados e moídos são removidos do material por separação magnética. Pedaços de ferros vagabundos são removidos com a ajuda do separador magnético que é do tipo polia ou suspenso com permanente ou eletroímã. Os materiais triturados dos quais o ferro deve ser removido são colocados em uma esteira móvel que passa sobre rolos magnéticos ou deixados cair diretamente sobre rolos magnéticos rotativos em um ou em série, um sobre o outro, para remover o ferro.

Os tijolos refratários são produzidos em lotes. Um lote de matérias-primas consiste em frações finas, médias e grossas nas quantidades necessárias (proporção). Carros de pesagem de lote são normalmente empregados para extrair a quantidade exata de material necessário em frações de tamanho adequado das caixas de armazenamento. No caso de pequenos lotes, normalmente é feito manualmente usando balanças.

Os materiais pesados são misturados completamente empregando um misturador adequado. Vários tipos de misturadores estão disponíveis para a mistura de materiais em um lote. Estes são misturador de panela, misturador de calha, misturador de tambor, moinho de pug e misturador de contra-corrente etc. Normalmente, para processo de moldagem semi-seco e plástico, os lotes para refratário de argila de fogo são misturados em misturador de calha e moinhos de pug. O misturador do tipo contracorrente é usado para produzir mistura para processamento a seco de alta alumina ou refratário básico, em particular onde o teor de umidade é inferior a 10%.

As máquinas de mistura e amassamento para fabricação de refratários são normalmente de dois tipos:(i) o tipo de vaso fixo e (ii) o tipo de vaso acionado. As máquinas misturadoras e amassadoras para a produção dos tijolos refratários são exclusivas para aplicação de prensagem a seco e semi-seco, pois a quantidade de ligante é mínima. E assim as máquinas de misturar e amassar são equipadas com lâminas de mistura ou rodas muller.

Moldando ou formando

Os tijolos refratários são formados por vários métodos que incluem moldagem manual ou em diferentes tipos de máquinas de moldagem e moldagem que incluem prensas. O tipo de moldagem adotado depende das formas e tamanhos do refratário e sua quantidade. Em geral, os métodos de moldagem/prensagem podem ser divididos em três categorias, a saber (i) prensagem semi-seca ou processo de lama rígida, (ii) moldagem de plástico ou processo de lama macia e (iii) processo de prensagem a seco. O tijolo moldado é chamado de tijolo verde.

Na lama rígida ou no processo de extrusão, a água na faixa de 10% a 15% é misturada para produzir plasticidade. Após a mistura, a mistura refratária passa por uma câmara de desaeração que mantém um vácuo de 375 mm a 725 mm de mercúrio. A desaeração remove os orifícios e bolhas de ar, conferindo à mistura refratária maior trabalhabilidade e plasticidade, resultando em maior resistência. Depois disso, a mistura refratária é extrudada através de uma matriz para produzir uma coluna da mistura. À medida que a coluna de mistura sai da matriz, texturas ou revestimentos de superfície podem ser aplicados. Um cortador automático então corta a coluna de mistura para criar o tijolo individual. Os espaçamentos dos cortadores e os tamanhos das matrizes devem ser cuidadosamente calculados para compensar o encolhimento normal que ocorre durante a secagem e a queima. A maioria dos tijolos refratários são normalmente produzidos pelo processo de extrusão.

O processo de moldagem de lama macia ou plástico é particularmente adequado para misturas refratárias contendo muita água para ser extrudada pelo processo de lama rígida. As misturas refratárias são misturadas para conter 20% a 30% de água e depois moldadas em moldes. Para evitar que a mistura refratária grude, os moldes são lubrificados com areia ou água para produzir tijolos “atingidos pela areia” ou “atingidos pela água”. Os tijolos podem ser produzidos desta maneira à máquina ou à mão.

A prensagem a seco é realizada sob alta pressão em prensas pesadas ou mesmo por ação de solavancos e prensagem, especialmente para misturas de grãos finos. Este processo é adequado principalmente para misturas refratárias de plasticidade muito baixa. As misturas refratárias são misturadas com uma quantidade mínima de água (até 10%), depois prensadas em moldes de aço sob pressões de 3,4 MPa a 10,3 MPa por prensas hidráulicas ou cilindros de ar comprimido.

Secagem e queima

Tijolos úmidos de máquinas de moldagem ou corte contêm uma grande quantidade de umidade, dependendo do processo de moldagem. Antes do início do processo de cozedura, a maior parte desta água deve ser evaporada em câmaras de secagem a temperaturas que variam entre cerca de 40°C e 200°C para reduzir o teor de humidade a um nível preferencialmente inferior a 1%. A extensão do tempo de secagem, que varia com as misturas refratárias, geralmente é de 24 a 48 horas. Embora o calor possa ser gerado especificamente para as câmaras do secador, geralmente é fornecido a partir do calor de exaustão dos fornos para maximizar a eficiência térmica. Em todos os casos, o calor e a umidade devem ser cuidadosamente regulados para evitar rachaduras nos tijolos verdes. Os tijolos maiores que são difíceis de manusear são secos em piso quente que são aquecidos por baixo por gases residuais de combustão ou vapor.

A operação final na produção de tijolos e formas refratárias é a sua cozedura. Durante a queima, os tijolos são aquecidos até a temperatura desejada e mantidos nessa temperatura por um determinado período de tempo para imersão para amadurecer adequadamente o tijolo.

Existem vários tipos de fornos/fornos que são usados. Os fornos/fornos podem ser amplamente divididos em intermitentes, semicontínuos e contínuos. O tipo mais comum é um forno túnel, seguido por fornos intermitentes. O combustível pode ser petróleo, gás ou carvão, ou uma combinação desses combustíveis.

Forno intermitente é aquele que é carregado, queimado, resfriado e descarregado, após o que as mesmas etapas são repetidas. Os tijolos secos são colocados nesses fornos de acordo com um padrão prescrito que permite a circulação de gases quentes do forno. Estes fornos são normalmente fornos de calado que são utilizados apenas nas pequenas unidades fabris. Os fornos de calado são projetados para acomodar uma grande pilha de tijolos refratários. Estes são de forma redonda ou retangular, fornecidos com várias caixas de fogo (para queima de carvão) ou portas de queimadores (para queima de gás ou óleo) ao redor do forno. A altura do telhado é fornecida de modo a acomodar o volume de gases de combustão dentro do espaço vazio acima da pilha de tijolos sob o telhado. O gás de combustão junto com a chama é direcionado para o telhado e depois refletido para baixo através dos canais e chaminés existentes no piso e embaixo. Em tais fornos, a perda de calor é enorme, pois o gás de combustão passa para a chaminé sem realizar nenhuma função adicional. Além disso, uma grande quantidade de calor é perdida no aquecimento da estrutura do forno toda vez que o forno está sendo queimado devido à sua natureza intermitente. A eficiência térmica de tais fornos é baixa em cerca de 15%.

Os fornos semi-contínuos são fornos de câmara de anel e fornos de vaivém. O forno contínuo é o forno túnel. Os fornos contínuos são os fornos mais comuns na indústria de refratários porque o perfil de temperatura é mantido ao longo do comprimento do túnel e os tijolos se movem no carro dentro do túnel sobre trilhos.

O processo de carregamento de um carro de forno ou forno com tijolo moldado é chamado de hacking. O número de tijolos no carro do forno é determinado pelo tamanho do forno. Os tijolos são preferencialmente colocados por meios mecânicos. O padrão de configuração tem alguma influência na aparência. Os tijolos colocados frente a frente dão uma cor mais uniforme do que os tijolos cruzados ou colocados frente a frente.

A queima dos tijolos é feita entre 10 e 40 horas, dependendo do tipo de forno e outras variáveis. No forno do túnel, os tijolos carregados nos carros do forno passam por várias zonas de temperatura enquanto viajam pelo túnel. As condições de calor em cada zona são cuidadosamente controladas e o forno é operado continuamente.

A queima pode ser dividida em cinco etapas gerais, a saber:(i) secagem final (evaporação da água livre), (ii) desidratação, (iii) oxidação, (iv) vitrificação e (v) queima por flash ou redução. Todos, exceto piscar, estão associados ao aumento da temperatura no forno. Embora as temperaturas reais diferem com o tipo de mistura refratária.

A mistura refratária geralmente amolece lentamente e derrete ou vitrifica gradualmente quando submetida a temperaturas crescentes. A vitrificação permite que a mistura se torne uma massa dura e sólida com absorção relativamente baixa. A fusão ocorre em três estágios, a saber:(i) fusão incipiente, quando as partículas da mistura se tornam suficientemente macias para se unir em uma massa quando resfriadas, (ii) vitrificação, quando ocorre fluxo extensivo e a massa se torna firme, sólida e não absorvente, e ( iii) fusão viscosa, quando a massa da mistura se desfaz e se funde, levando a um tijolo deformado. A chave para o processo de queima é controlar a temperatura no forno para que a fusão incipiente e a vitrificação parcial ocorram, mas a fusão viscosa seja evitada. A taxa de mudança de temperatura deve ser cuidadosamente controlada e depende das matérias-primas, bem como do tamanho e da cura dos tijolos que estão sendo produzidos. Os fornos são normalmente equipados com sensores de temperatura para controlar as temperaturas de queima nas várias etapas. Perto do final, os tijolos podem ser rebocados para produzir variações de cores.

Depois que a temperatura atinge o pico e é mantida por um tempo determinado, o processo de resfriamento começa. O tempo de resfriamento raramente excede 10 horas para fornos de túnel e de 5 a 24 horas em fornos intermitentes. O resfriamento é uma etapa importante na fabricação de tijolos porque a taxa de resfriamento tem um efeito direto na cor dos tijolos. Após o resfriamento, os tijolos são inspecionados, classificados, classificados e embalados para expedição.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- PROCESSO DE PRODUÇÃO DE PELÍCULA DE EMBALAGEM DE PLÁSTICO PARA DIFERENTES TIPOS DE MATERIAIS

- Processo Finex para Produção de Ferro Líquido

- Processo HIsarna para fabricação de ferro

- Laminação de fenda para produção de barras

- Tecnologias para Melhoria no Processo de Sinterização

- Processo CONARC para Siderurgia

- Dicas críticas para o processo de projeto de engenharia para uma produção bem-sucedida

- Preparação para os protótipos para o processo de fabricação de produção

- Protótipos para Produção