Um guia para iniciantes em fundição de metal

Uma visão geral da fundição de metal em uma fundição

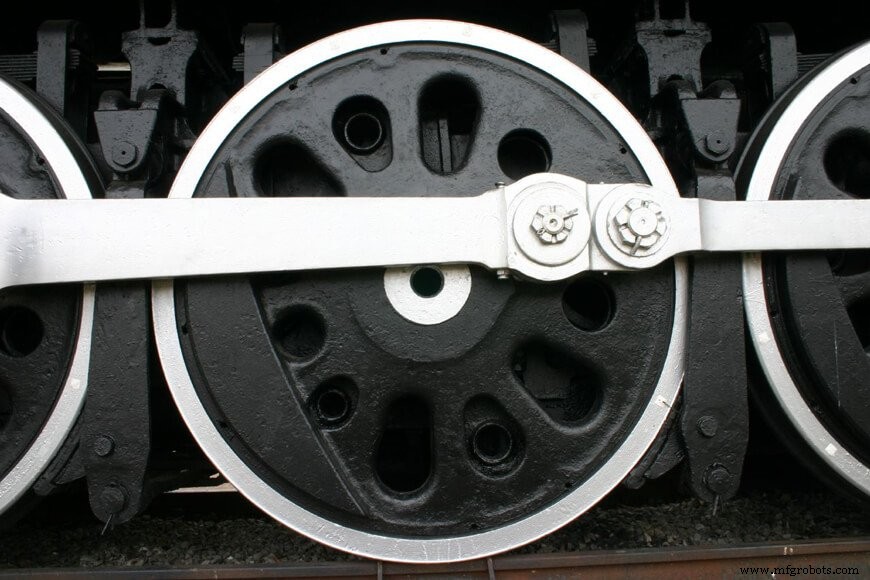

Nossas vidas estão cheias de produtos de metal fundido. Muitos dos objetos de metal que tomamos como garantidos – rodas de trem, engates de reboque, postes de iluminação, equipamentos industriais de grande escala e até esculturas – são fundidos em uma fundição. O grande número de aplicações diferentes para metal fundido demonstra sua versatilidade:o metal pode ser fundido em componentes metálicos duráveis e complexos com o mínimo de usinagem ou soldagem, diminuindo assim a necessidade de mão de obra cara. Mais importante, as fundições de fundição de metal tornaram-se um usuário significativo de sucata reciclada, pegando objetos de metal obsoletos e transformando-os em produtos úteis.

O que é fundição de metal?

A fundição é um processo que cria formas de metal sólido (fundição) preenchendo vazios em moldes com metal líquido e, em seguida, deixando o objeto esfriar. As etapas básicas envolvidas na fabricação de peças fundidas são modelagem, moldagem, fusão e vazamento, resfriamento, agitação e limpeza, tratamento térmico e inspeção.

Formação de padrões

Em termos de fundição, um “padrão” é uma réplica do objeto a ser fundido que é usado para moldar a cavidade do molde. Eles podem ser feitos de uma ampla variedade de materiais, incluindo madeira, metal ou plástico. Modelagem é o processo para produzir esses padrões. Como o padrão determina a forma da fundição, uma fundição não pode ser melhor do que o padrão do qual é feita. Para produzir uma fundição de qualidade, é essencial que o padrão seja cuidadosamente projetado, construído e acabado.

As principais funções de um padrão são:

- formar a cavidade do molde

- acomodar as características do metal fundido

- fornecer dimensões precisas

- fornecer um meio de fornecer metal líquido no molde (o sistema de passagem)

À medida que se solidifica, o metal tende a encolher e/ou distorcer (em graus variados, dependendo do metal fundido). O padrão é projetado com tolerâncias de encolhimento e distorção integradas para compensar. Também deve ser construído com um afunilamento nas paredes verticais, chamado de calado, que é necessário para extrair o padrão sem perturbar as paredes do molde.

Fundições ocas podem ser criadas com o uso de um núcleo – um pedaço adicional de areia ou metal que molda os orifícios internos e as passagens de uma peça fundida. Cada núcleo é posicionado no molde antes que o metal fundido seja vazado. Para manter cada núcleo no lugar, o padrão tem recessos chamados impressões de núcleo onde o núcleo pode ser ancorado no lugar.

Moldagem

A moldagem é o processo de preparação de um molde para receber o metal fundido. Existem dois tipos distintos de processos de molde:reutilizáveis e não reutilizáveis.

Como o nome sugere, moldes reutilizáveis podem ser usados repetidamente. O processo de fundição não quebra o molde durante o processo de solidificação e resfriamento do metal. Os moldes reutilizáveis são geralmente feitos de metal.

Em contraste, os moldes não reutilizáveis são objetos temporários que são destruídos durante o processo de solidificação e resfriamento do metal. O método de molde não reutilizável mais utilizado é a fundição em areia, um processo no qual areia especialmente tratada (areia verde) é compactada ao redor do padrão e colocada em um suporte (frasco). O padrão é então removido, os núcleos são colocados no lugar e o sistema de canal é estabelecido para guiar o metal fundido para dentro do molde.

Cada uma dessas categorias gerais de métodos de molde tem muitos subtipos especializados otimizados para diferentes metais fundidos e vários níveis de complexidade do padrão. Tais métodos incluem fundição de lama, fundição sob pressão, moldagem de concha e fundição de investimento.

Derreter e derramar

Existem duas categorias de metais a partir dos quais as peças fundidas são produzidas:ferrosos (metais que contêm ferro) e não ferrosos (metais que não contêm ferro). As ligas ferrosas incluem aço, ferro maleável e ferro cinzento. As ligas não ferrosas mais comumente usadas na fundição são o alumínio e o cobre, no entanto, ligas à base de magnésio, níquel e titânio são às vezes usadas para aplicações especializadas.

Os metais a serem fundidos e fundidos – geralmente uma mistura de sucata reciclada e ligas metálicas – são carregados para “carregar” o forno. Uma vez dentro do forno, o metal é submetido a temperaturas extremamente altas até que o ponto de fusão (geralmente superior a 1.370°C) seja atingido. Fornos especializados são necessários para atingir temperaturas tão elevadas.

Os dois tipos dominantes de forno de fusão empregados pelas fundições são o arco elétrico e a indução.

O forno elétrico a arco funciona como um processo de fusão em batelada, produzindo bateladas de metal fundido conhecidas como "calor". O metal é fundido fornecendo energia elétrica ao interior do forno por meio de eletrodos de grafite. Energia química adicional é fornecida por queimadores de oxi-combustível e lanças de oxigênio. O oxigênio é injetado para remover impurezas e outros gases dissolvidos durante o processo de fusão. À medida que o metal derrete, a escória se forma e flutua para o topo do metal fundido; a escória, que muitas vezes contém impurezas indesejáveis, é removida antes da extração (o processo de remoção de metal do forno).

Um forno de indução transfere energia elétrica por indução – uma fonte elétrica de alta tensão de uma bobina primária induz uma baixa tensão, alta corrente na carga de aço ou bobina secundária. Os fornos de indução são capazes de fundir e ligar uma grande variedade de metais com perda mínima de fusão, no entanto, quando se trata de refinamento de metais, eles são menos capazes do que os fornos elétricos a arco.

Devido aos seus respectivos pontos fortes e fracos, os fornos elétricos a arco são mais amplamente utilizados para fundir metais ferrosos, enquanto os fornos de indução são mais dominantes em aplicações não ferrosas.

solidificação, ejeção e limpeza

Cadinhos, braços robóticos e máquinas de vazamento induzidas por gravidade são usados para mover o metal fundido de um local para outro. Metalúrgicos qualificados também despejam metal fundido usando conchas. O metal fundido é derramado no molde através de um sistema de portões e risers; o metal esfria e solidifica, adota permanentemente a forma do interior do molde (vazio), que ocupa. A fundição é então ejetada do molde ou removida de um molde de areia por agitação.

As portas e risers que fornecem metal fundido para o interior do molde também são preenchidos com metal fundido no processo. O metal do molde solidifica junto com o metal do sistema de comporta e riser, formando uma única peça. Imediatamente após a ejeção/sacudida, o metal do portão e do sistema piloto ainda está preso ao corpo principal de fundição. Esse excesso de metal é removido no processo de limpeza (um martelo de lasca ou uma serra de fita são comumente usados). Uma mistura de barris rolantes, unidades de jato de ar e lavadoras de pressão são usadas para limpar qualquer areia ou incrustação restante.

A moldagem resultante deve ser idêntica em forma e proporção ao padrão original, embora possa ser ligeiramente menor devido ao encolhimento do metal.

Tratamento térmico e inspeção

Alguns fundidos são usados em aplicações industriais exigentes:eles podem precisar manter sua forma exata em temperaturas de congelamento, resistir à corrosão em um ambiente úmido ou suportar peso imenso. O tratamento térmico é usado para alterar as propriedades físicas do metal para as especificações exigidas.

O tratamento térmico envolve o uso de aquecimento e resfriamento, muitas vezes a temperaturas extremas, para reduzir o estresse em uma peça fundida e/ou modificar as propriedades físicas do metal. A temperatura deve ser controlada com precisão para atingir as propriedades físicas desejadas.

Antes que um ciclo de produção de peças fundidas possa ser considerado completo, suas propriedades físicas e integridade estrutural são testadas. Os métodos de ensaio que exigem a destruição do fundido que está sendo testado são conhecidos como ensaios destrutivos, enquanto aqueles que não danificam o fundido são categorizados como não destrutivos.

Os métodos de teste usados dependem de quão exigentes são as especificações. Para alguns produtos puramente estéticos, é necessária apenas uma breve inspeção visual para precisão dimensional, rachaduras e acabamento superficial. Por outro lado, se a fundição for necessária para funcionar em capacidade industrial, ela pode ter todas as suas propriedades físicas (ductilidade, resistência à tração, alongamento, propriedades de impacto, dureza, etc.) testadas exaustivamente.

Vida útil e reciclagem

Depois que uma peça fundida passa pela inspeção, ela é enviada, vendida e colocada em serviço. Produtos de metal fundido, especialmente aqueles que passaram por tratamento térmico, são duráveis. Dependendo da liga metálica e da aplicação, sua vida útil pode variar de alguns meses a várias décadas. Terminada a vida útil de uma peça fundida, o ciclo recomeça. Ele é coletado por um ferro-velho, reciclado e transformado em um novo objeto.

Interessado em saber mais sobre a produção de fundição de metal personalizada? Uma compreensão mais profunda do processo de fundição de metal e como comunicar suas necessidades a uma fundição de produção ajudará a garantir que seu projeto de fundição seja bem-sucedido.

Artigos relacionados:

- Profundidade do elenco:a vida de uma série de elenco

- Termos de fundição de metal

- Produção de aço fundido

- Ferro dúctil x Ferro fundido

- Tratamento térmico

Metal

- O Guia do Iniciante para Selos Energizados por Mola

- O guia para iniciantes em molas de compressão

- O guia para iniciantes em parafusos de ponta dupla

- O Guia do Iniciante para o Fim do Yoke

- O Guia do Iniciante para Dobradiças com Fechamento Automático

- O guia do iniciante para extensões de molas

- Um guia para iniciantes em ímãs flexíveis

- Padrões de componentes de plástico:um guia para iniciantes

- O que é Casting?- Definição| Tipos de Fundição

- O que é um metal ferroso? – Um Guia Completo