Uso de impressão assistida por chama para fabricar filme fino de óxido nanoestruturado grande para aplicações eletrocrômicas

Resumo

A pirólise por spray de chama era um processo para produzir nanopartículas de óxido em uma chama autossustentável. Quando as nanopartículas produzidas foram depositadas em um substrato, filmes finos de óxido nanoestruturado puderam ser obtidos. No entanto, o tamanho da película fina era geralmente limitado pelo substrato fixo. Aqui, demonstramos que um filme fino com uma grande área pode ser depositado usando o substrato móvel, que foi precisamente controlado por servo motores. Como resultado, a ponta da chama poderia escanear o substrato e depositar as nanopartículas nele linha por linha, análogos a um processo de impressão chamado impressão assistida por chama (FAP). Como exemplo, filmes finos de óxido de bismuto nanoestruturados com um tamanho de até 20 cm x 20 cm foram depositados com o processo FAP. O filme fino de óxido de bismuto exibiu uma propriedade eletrocrômica estável com uma alta modulação de 70,5%. O excelente desempenho pode ser atribuído à sua nanoestrutura porosa formada no processo FAP. O processo pode ser estendido para depositar outros vários óxidos (por exemplo, óxido de tungstênio) filmes finos com um tamanho grande para aplicações versáteis.

Introdução

FSP era um processo no qual o solvente com o precursor de metal dissolvido era pulverizado em gotículas de líquido. Então, as gotículas queimam em pós em uma chama autossustentável assistida com oxigênio [1,2,3,4,5]. O tamanho dos pós produzidos varia de alguns nanômetros a micrômetros. FSP pode ser facilmente empregado para produzir nanopós de óxido (por exemplo, SiO 2 , TiO 2 , CeO 2 e Al 2 O 3 ) em escala comercial [6,7,8,9]. Embora os nanopós do processo FSP possam ser descartados ou fundidos no substrato para formar os filmes finos, esses filmes são geralmente densos com uma área de superfície baixa, sem nanocompósitos. Para aplicações como sensores, dispositivos eletroquímicos e fotoeletroquímicos (PEC), filmes finos com estrutura porosa são preferidos [10,11,12]. Nas aplicações acima, a estrutura porosa pode aumentar a utilização de materiais ativos, aumentar a área de contato entre os eletrólitos e reagentes e aliviar o estresse durante a litiação. Assim, seu desempenho pode ser melhorado. Por exemplo, LiMn 2 O 4 filmes foram formados por deposição de spray de chama e método de recozimento in situ [13]. A película fina altamente porosa exibiu excelente ciclabilidade. Kun et al. Li sintetizado 4 Ti 5 O 12 filme fino para a bateria totalmente sólida de alto desempenho e flexível [14]. Tricoli et al . [15] estendeu o uso de FSP para a fabricação de WO 3 de divisão de água EC / PEC e BiVO 4 eletrodos. Eles descobriram que o desempenho de fotoeletrodos feitos por FSP direto foi muito melhorado em comparação com os filmes fundidos com nanopós do processo FSP. Esses trabalhos pioneiros possibilitaram o uso do FSP como uma ferramenta poderosa para a fabricação direta e rápida de filmes funcionais com bom desempenho. No entanto, o tamanho da película fina foi limitado pelo substrato não movido. O óxido de bismuto foi um dos materiais eletrocrômicos mais fascinantes devido à sua alta modulação teórica de coloração e compatibilidade ambiental [16,17,18,19,20,21,22,23,24,25,26,27]. Por exemplo, filmes finos de óxido de bismuto preparados por pulverização catódica ou evaporação a vácuo foram considerados novos materiais eletrocrômicos [16, 24]. Além disso, filmes finos de óxido de bismuto dos processos sol-gel mostraram eficiência eletrocrômica constante [17]. No entanto, seu desempenho eletrocrômico deve ser melhorado para as aplicações práticas. Neste estudo, propomos um processo de impressão assistida por chama (FAP) baseado em FSP para fabricar uma película fina de óxido de bismuto poroso sobre óxido de estanho dopado com flúor (FTO). O tamanho da película fina pode chegar a 20 cm × 20 cm. O filme fino de óxido de bismuto depositado neste estudo exibiu excelentes propriedades eletroquímicas com uma modulação de coloração de 70,5%. O excelente desempenho pode ser atribuído à estrutura porosa de filmes finos.

Experimental

Preparação de filmes finos de óxido de bismuto

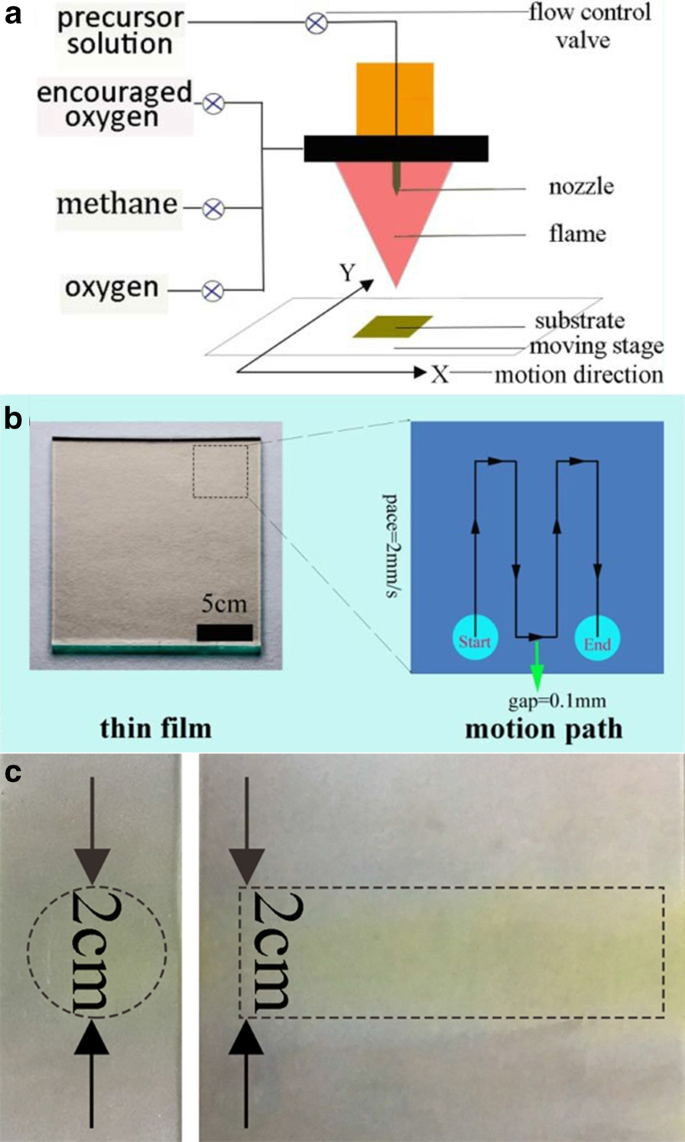

Um equipamento FAP foi usado para a deposição direta de filmes finos de óxido de bismuto em substratos de FTO (Fig. 1a). Os filmes finos foram preparados com as seguintes etapas:antes dos filmes finos de óxido de bismuto serem preparados pelo processo FAP, substratos de vidro FTO condutor transparente de 20 cm × 20 cm que têm uma resistência de folha de 10 Ω / sq foram limpos por ultrassom com acetona, água desionizada, etanol e água desionizada sucessivamente. O precursor do óxido de bismuto foi feito aquecendo a mistura de carbonato de bismuto (1,45 g), ácido 2-etilhexanóico (20 g) e água desionizada (40 μL) a 160 ° C sob agitação mecânica. As soluções de precursor com concentrações de átomos Bi totais de 1 e 5 mM foram preparadas dissolvendo o precursor de óxido de bismuto em 2-2-4-trimetilpentano (15 ml). Esta solução foi fornecida com uma bomba de seringa a uma taxa de 2 mL / min e dispersa em um spray fino com 2,541 L / min de oxigênio e pressão de 0,21 a 0,33 MPa foi mantida através da ponta do bico durante a síntese. O spray foi aceso por uma chama de suporte feita com 0,4 L / min de metano de alta pureza (99,9%) e 0,4 L / min de oxigênio. Um suporte de substrato colocado a uma certa distância abaixo do queimador foi utilizado para a deposição de filmes finos de óxido de bismuto em substratos FTO com uma temperatura de deposição adequada de 500 ° C. O processo FAP continuou por 6 min. Mais especificamente, os filmes foram depositados nos substratos FTO, que foram colocados em um palco móvel. No final, as amostras de filme fino foram recozidas a uma taxa de 5 ° C / min desde a temperatura ambiente até 550 ° C ao ar por 2 h.

Esquema do dispositivo de impressão auxiliado por chama ( a ) e processo ( b ) para depositar uma grande película fina no substrato. c Imagens ópticas do ponto e linha depositados pelo processo FAP

Preparação de filmes finos de óxido de tungstênio

A solução precursora foi preparada adicionando hexacloreto de tungstênio (29,742 mg) a etanol anidro (30 mL). A mistura formada foi agitada à temperatura ambiente durante 1 h. A temperatura do substrato foi controlada na faixa de 400–500 ° C durante a deposição.

Métodos de caracterização

A composição de fases dos filmes finos de óxido de bismuto foi analisada por difração de raios X (Bruker XRD, D8 Advance) usando radiação CuKα (40 kV / 30 mA). As morfologias de superfície dos filmes finos foram investigadas por microscópio eletrônico de varredura por emissão de campo (FESEM) com Ultra 55 operando a 10 keV. As medidas de rugosidade foram realizadas em perfilômetro (Bruker Contour, GT K 3D) com valor de corte de 0,23 mm. Três regiões diferentes foram avaliadas nos corpos de prova para determinar a rugosidade Ra. O comportamento de EC de filmes finos de óxido de bismuto foi avaliado com uma célula eletroquímica padrão de três eletrodos usando a estação de trabalho eletroquímica AutoLab 302N. O vidro FTO revestido com filme fino de óxido de bismuto foi aplicado como um eletrodo de trabalho, a folha de platina e o eletrodo de Ag / AgCl serviram como um contra-eletrodo e um eletrodo de referência, respectivamente. Solução 1 M de LiClO 4 dissolvido em carbonato de propileno (PC) foi usado como o eletrólito. A voltametria cíclica (CV) foi realizada com taxa de varredura de 2 mV / s ou 5 mV / se faixa de tensão de - 2 a 2 V e - 1 a 1 V para filmes finos de óxido de bismuto e filmes finos de óxido de tungstênio, respectivamente. A mudança de transmitância óptica dos filmes finos de óxido de bismuto e óxido de tungstênio durante o processo de carga e descarga no ciclo de CV foi registrada in situ por um espectrômetro em miniatura (Ocean optics, FLMT01617) em um comprimento de onda fixo de λ =550 nm.

Resultados e discussão

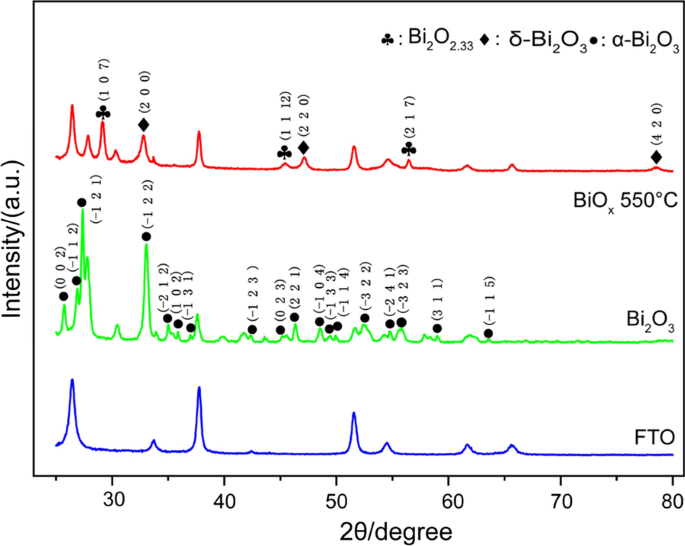

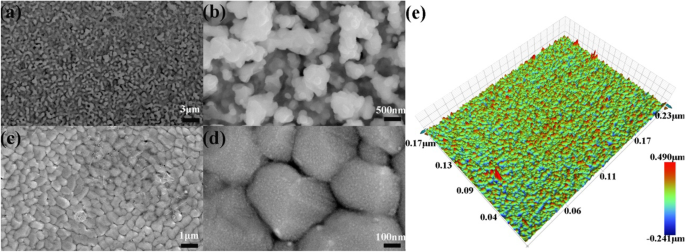

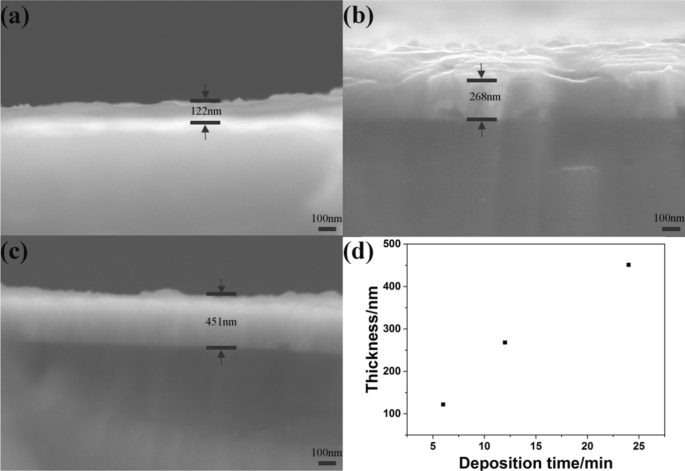

O dispositivo FAP e o processo são ilustrados nas Fig. 1a, b. Durante o processo de FAP, estrutura porosa passa a existir com a formação de nanopartículas, partículas primárias e partículas grandes [28]. O crescimento de nanopartículas e partículas primárias fornece uma estrutura multinível, enquanto a colisão de partículas primárias e a separação de partículas grandes geram a estrutura porosa [29]. Existem muitos fatores, como a concentração do precursor, que afetam a morfologia, a estrutura e o desempenho da partícula final. Para depositar filmes finos de óxido de bismuto, soluções precursoras com concentrações de 1 e 5 mM foram bombeadas a uma velocidade de 2 ml / min no bocal e pulverizadas nas gotículas. Eles foram então queimados em nano aglomerados de óxido. Os nanoclusters formados colidiram para formar nanopartículas e se depositaram no substrato FTO, que se localizou na fase móvel. Era precisamente controlado pelos servo motores. Como resultado, a chama varreu o substrato com uma velocidade de 2 mm / s linha por linha. A lacuna entre as linhas vizinhas foi controlada para ser de 0,1 mm, conforme indicado na Fig. 1b. A espessura do filme foi controlada pela concentração do precursor e tempo de repetição. Esse processo de depósito linha por linha era análogo ao processo de impressão em papel. Assim, chamamos esse processo de impressão assistida por chama. O processo FAP também foi usado para depositar um ponto quando nenhuma varredura foi realizada e uma linha com o processo de varredura do precursor de óxido de bismuto 5 mM. As imagens ópticas do ponto e linha depositados são mostradas na Fig. 1c. O tamanho da mancha e a largura da linha eram de aproximadamente 2 cm. Assim, o processo FAP pode ser capaz de imprimir uma forma 2D arbitrária, embora a resolução da forma seja limitada a 2 cm. Após a deposição, o filme fino obtido foi recozido a 550 ° C por 2 h. Os padrões de difração de raios X (XRD) na Fig. 2 revelaram suas estruturas cristalinas e de fase. Antes do recozimento, havia apenas fase α (cartão JCPD nº 71-0465) para Bi 2 O 3 . Enquanto após o recozimento a 550 ° C, houve duas novas fases. Eles eram δ-Bi 2 O 3 fase (cartão JCPD nº 76-2478) e não estequiométrico Bi 2 O 2,33 fase (cartão JCPD nº 27-0051). Este último estava relacionado à vacância de oxigênio devido ao recozimento no ar estagnado [30]. A transição de fase acima foi consistente com os estudos anteriores [17]. A morfologia do filme fino de óxido de bismuto obtido a partir do precursor 5 mM foi examinada com microscopia eletrônica de varredura (MEV). Conforme mostrado na Fig. 3a, b, toda a estrutura exibia uma estrutura macroporosa com partículas secundárias de várias centenas de nanômetros. Como comparação, uma película fina também foi depositada a partir do precursor de 1 mM. Tornou-se um filme sólido com as partículas secundárias se aproximando de 1 μm, conforme mostrado na Fig. 3c, d. A diferença nas concentrações da solução precursora aparentemente causou a mudança da morfologia. E de acordo com a caracterização em grande escala usando um perfilômetro, o valor Ra médio do Bi 2 O 3 o filme fino do precursor 5 mM foi medido como sendo 29 ± 2 nm (Fig. 3e), o que era consistente com as análises SEM. Em alta concentração, as partículas colidiam facilmente umas com as outras e, em seguida, as partículas secundárias se ramificavam e se depositavam nos substratos. Enquanto sob baixa concentração, a partícula primária era pequena o suficiente para preencher as lacunas entre as partículas depositadas. A morfologia da película fina parecia menos porosa. Assim, a morfologia e a estrutura de poros da película fina podem ser tubuladas com a concentração do precursor no processo FAP. Além disso, foram realizadas pesquisas adicionais sobre a influência do tempo de deposição na espessura do filme. Imagens SEM das seções transversais dos filmes para tempos de deposição de 6 min, 12 min e 24 min são mostradas na Fig. 4. Suas espessuras aumentaram com o tempo. Assim, o processo FAP também pode controlar as espessuras do filme, variando o tempo de deposição.

Padrões de difração de raios-X do substrato FTO (parte inferior), filme fino de óxido de bismuto (meio) conforme depositado e o filme fino (topo) após o tratamento térmico a 550 ° C

Caracterização morfológica de filmes finos de óxido de bismuto. Imagens SEM ( a , b ) de filme fino de óxido de bismuto nos substratos de FTO a partir de solução 5 mM. Imagens SEM ( c , d ) do filme fino de óxido de bismuto de solução 1 mM com tratamento térmico a 550 ° C. E e perfil de rugosidade da película fina de óxido de bismuto a partir de solução 5 mM

Imagens SEM de seções transversais dos filmes finos correspondentes aos tempos de deposição de a 6 min, b 12 min e c 24 min e d a relação entre a espessura dos filmes finos versus os tempos de deposição

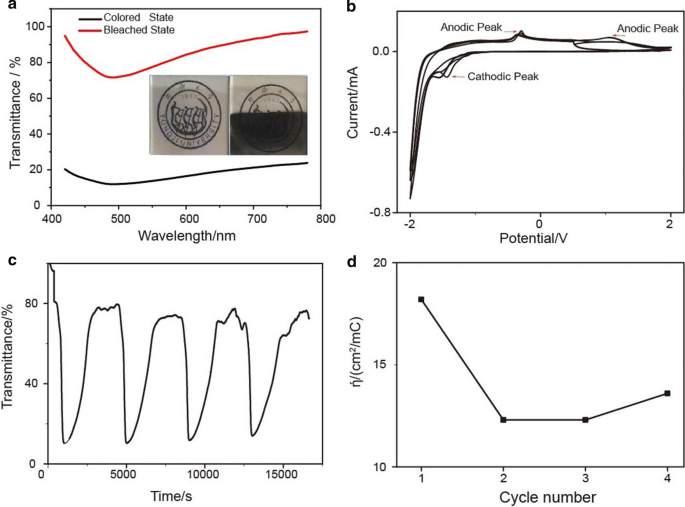

A propriedade eletrocrômica do filme fino de óxido de bismuto do precursor 5 mM foi investigada posteriormente. A cor do filme fino mudou de amarelo claro no estado branqueado para preto no estado colorido, conforme mostrado em sua imagem óptica (Fig. 5a, detalhe). O espectro óptico revelou ainda que a transmissão estava em uma faixa de 75-100% no estado branqueado, enquanto no estado colorido, a transmissão do filme fino estava em uma faixa de 10% -30%. A curva CV (Fig. 5b) indicou que havia um pico catódico em - 1,3 V e dois picos anódicos em 0,1 V e 1,2 V, que são típicos para a intercalação de íons de lítio na estrutura de óxido de bismuto formando Li x Bi 2 O 3 durante o carregamento seguido de desintercalação reversível de Li x Bi 2 O 3 voltar para Bi 2 O 3 durante a descarga, devido ao Bi 2 O 3 / Li x Bi 2 O 3 reacção redox. Correspondeu à seguinte reação [16]:

$$ {\ text {Bi}} _ {{2}} {\ text {O}} _ {{3}} + x {\ text {Li}} ^ {+} + x {\ text {e}} ^ {-} \ leftrightarrow {\ text {Li}} _ {x} {\ text {Bi}} _ {2} {\ text {O}} _ {3} $$ (1)

a Espectros ópticos no estado branqueado e colorido, b voltamogramas cíclicos, c transmitância luminosa dependente do tempo em 550 nm e d eficiência de coloração do filme fino de óxido de bismuto depositado com solução 5 mM

As reações estáveis do par redox do óxido de bismuto fazem com que o eletrodo funcione com boa reversibilidade e demonstre boa estabilidade por dificilmente alterar a forma, tamanho e posição de seus picos anódico e catódico. Os picos agudos e bem definidos indicam rápida inserção e desinserção de íons. Os CVs na Fig. 5b de eletrodos de filme fino de óxido de bismuto mostram o comportamento característico de extração em duas etapas (picos em 0,1 V e 1,2 V) e inserção (pico em - 1,3 V) dos íons de lítio em depósito com grão uniforme tamanho indicando uma formação de filme bem sucedida e densificação ocorreu. Todos os eletrodos mostram uniformidade no tamanho das partículas após a preparação bem-sucedida do filme. Isso indica que a qualidade da superfície após o tratamento térmico permite o empilhamento homogêneo de camadas porosas. No entanto, a estabilidade cíclica de longo prazo deste eletrodo de película fina de óxido de bismuto não é tão boa quanto o esperado devido à fraca adesão ao substrato FTO. Deixamos o aprimoramento dessa estabilidade cíclica ajustando a concentração do precursor e a temperatura de recozimento como nosso trabalho futuro.

A transmitância óptica dependente do tempo dos filmes finos de óxido de bismuto foi registrada in situ durante a medição de CV, como mostrado na Fig. 5c. O comprimento de onda de transmitância foi definido em 550 nm, que era altamente sensível aos olhos humanos [31]. Após o primeiro ciclo, as transmitâncias máxima e mínima foram 80,7% e 10,2%, respectivamente. Ambos os valores de transmitância no estado branqueado e no estado colorido foram mantidos de forma estável. A transmitância mínima no estado colorido e a transmitância máxima no estado branqueado foram registradas como T c e T b , respectivamente. Em seguida, contraste óptico Δ T λ =550 nm foi definido como Δ T = T b - T c . É óbvio que a película fina de óxido de bismuto tinha um grande contraste óptico além de 70%. Os filmes finos tiveram uma leve degradação óptica durante o 2º, 3º e 4º ciclos. A diferença entre os estados colorido e branqueado pode ser vista. Isso é causado principalmente pela degradação na reação [17, 32], e a estrutura porosa leva a uma reação incompleta [33]. Aqui, tempo de resposta da CE, T 0,5 , é definido como o momento em que a transmitância óptica atinge 50% do estado de coloração / branqueamento no comprimento de onda de 550 nm. Conforme mostrado nas Figs. 5c e 6b, T 0,5 =120 s para filme fino de óxido de bismuto depositado a partir de solução de precursor 5 mM e T 0,5 =300 s para filme fino de óxido de bismuto depositado a partir de solução de precursor 1 mM, respectivamente. A taxa de branqueamento mais rápida pode ser atribuída à sua nanoestrutura porosa formada no processo FAP. Convencionalmente, eficiência de coloração η (CE) é usado para julgar o desempenho do CE com a seguinte fórmula [17]:

$$ \ eta \ left ({{\ text {CE}}} \ right) =\ frac {{\ Delta {\ text {OD}}}} {Q} =\ frac {{\ log \ left ({T_ {{\ text {b}}} / T _ {{\ text {c}}}} \ right)}} {Q} $$ (2)

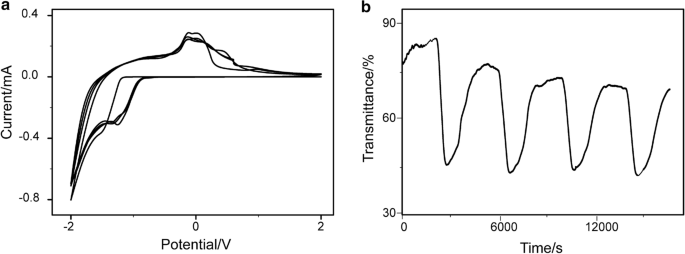

onde T b e T c são os valores de transmitância branqueados e coloridos em um determinado comprimento de onda, conforme mencionado acima, Δ OD é a diferença de densidade óptica e Q é a densidade de carga correspondente inserida / extraída. Neste trabalho, as densidades de carga são calculadas a partir das curvas CV. Os CEs da película fina de óxido de bismuto eram todos maiores do que 10,0 cm 2 / C como mostrado na Fig. 5d. Os CEs de filme fino de óxido de bismuto do precursor 5 mM foram quase os mesmos do filme fino derivado de sol-gel [17] e muito maiores do que 3,7 cm 2 / C relatado na ref [16]. Quanto ao filme fino de óxido de bismuto depositado a partir da solução precursora 1 mM, os picos anódico e catódico foram alargados, como mostrado na Fig. 6a. Um aumento significativo do pico na coloração anódica foi geralmente observado quando a concentração da solução precursora estava muito abaixo de 5 mM. Isso pode ser explicado pela menor concentração que causou menos interfaces sólido / sólido ao filme compósito devido à estrutura menos porosa [34]. Enquanto isso, o contraste óptico era de apenas 30-40% (Fig. 6b), e CE era de 2,7-3,4 cm 2 / C. Comparado com o filme fino da solução de precursor 5 mM, o pior desempenho pode ser atribuído à natureza relativamente sólida do filme fino. Na reação eletroquímica, o eletrólito teve menos área de contato com o material ativo. Assim, menos material ativo participou da reação. Além disso, a degradação foi óbvia durante o ciclo subsequente devido à instabilidade da estrutura, que foi causada pela mudança do volume do filme fino na reação, enquanto a estrutura porosa no filme fino da solução 5 mM poderia acomodar tal mudança.

CV ( a ) e transmitância dependente do tempo ( b ) de filme fino de óxido de bismuto depositado a partir de solução de 1 mM após tratamento térmico a 550 ° C

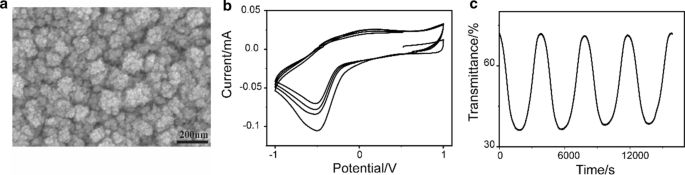

Quando o equipamento FAP é estendido para a síntese de outros óxidos, como óxido de tungstênio, como mencionado, a imagem SEM (Fig. 7a) exibiu a microestrutura do filme fino de óxido de tungstênio depositado, enquanto a concentração do precursor é de 2,5 mM. Ele possuía partículas secundárias, que agregavam uma grande quantidade de partículas primárias esféricas, que formavam a estrutura da couve-flor. Mais especificamente, parece que as partículas secundárias são maiores e menos porosas do que a película fina de óxido de bismuto do precursor 5 mM. Existem picos anódicos e catódicos em 0,1 e - 0,5 V, que é típico para a desintercalação e intercalação de lítio (Fig. 7b). Coloração / branqueamento em WO 3 filmes finos se devem à inserção e extração do íon lítio, seguindo a reação abaixo [35]:

$$ {\ text {WO}} _ {3} + x {\ text {Li}} ^ {+} + x {\ text {e}} ^ {-} \ leftrightarrow {\ text {Li}} _ { x} {\ text {W}} ^ {6 +} _ {(1 - x)} {\ text {W}} ^ {5 +} _ {x} \, {\ text {O}} _ {{ 3}} $$ (3)

a Imagem SEM, b voltamograma cíclico e c transmitância luminosa dependente do tempo do filme fino de óxido de tungstênio a 550 nm

Em WO 3 filme fino, os elétrons inseridos reduzem algum W 6+ íons para W 5+ e polarizar sua rede circundante para formar pequenos polarons que causam a absorção óptica. Em filmes finos de óxido de bismuto, a coloração / branqueamento pode seguir o mesmo mecanismo. No entanto, as propriedades cromáticas instáveis podem ser causadas pelo aumento de tensão devido à mudança de volume ou dissolução de Li x Bi 2 O 3 no eletrólito durante a reação. O desprendimento de filme fino de óxido de bismuto de substratos FTO foi freqüentemente encontrado após vários ciclos de coloração / branqueamento. Os estados branqueado e colorido mantiveram-se estáveis em 4 ciclos (Fig. 7c). A propriedade cromática do óxido de tungstênio é mais estável do que o óxido de bismuto [16, 17, 35,36,37,38,39]. O contraste óptico ficou em torno de 35%. Foi relativamente baixo, mas não inferior ao filme fino de óxido de bismuto depositado de precursor 1 mM. Para obter um valor mais alto, a espessura da película fina de óxido de tungstênio deve ser aumentada. A primeira eficiência de coloração do óxido de tungstênio foi de 3,4 cm 2 / C, que era quase o mesmo que os dados relatados [16] e entre os filmes finos de óxido de bismuto do precursor de 1 e 5 mM. A pulverização catódica, deposição de laser pulsado e deposição de vapor químico são vários métodos de revestimento populares. Eles podem ser usados para produzir filmes finos de alta qualidade com uma precisão de espessura de vários nanômetros. No entanto, todos eles são difíceis de produzir filmes finos de grandes áreas devido à limitação de tamanho da câmara de deposição. Embora o processo FAP possa preparar facilmente grandes amostras, ele pode ser operado em atmosfera aberta. Enquanto isso, embora o processo não possa controlar a espessura com muita precisão, ele pode ajustar a morfologia do filme fino para as aplicações específicas. O resultado acima indicou que o FAP poderia ajustar a nanoestrutura do filme depositado pela concentração do precursor, o que influenciou ainda mais seu desempenho eletrocrômico.

Conclusão e Outlook

Filmes finos de óxido de bismuto de grande área foram preparados com sucesso por um processo FAP. A morfologia dos filmes finos pode ser ajustada com os parâmetros de deposição, como a concentração da solução precursora. O óxido de bismuto com nanoestrutura porosa exibiu excelente propriedade eletrocrômica, com contraste óptico máximo de 70,5% e eficiência de coloração acima de 10,0 cm 2 / C. Este processo FAP pode ser estendido para a síntese de outros materiais nanoestruturados porosos para aplicações em armazenamento e conversão de energia.

Disponibilidade de dados e materiais

Todos os dados gerados ou analisados durante este estudo estão incluídos neste artigo publicado.

Abreviações

- FSP:

-

Pirólise de spray de chama

- FAP:

-

Impressão assistida por chama

- EC:

-

Eletrocrômico

- PEC:

-

Fotoeletroquímica

- FTO:

-

Óxido de estanho dopado com flúor

- FESEM:

-

Microscópio eletrônico de varredura de emissão de campo

- PC:

-

Carbonato de propileno

- XRD:

-

Difração de raios X

- SEM:

-

Microscopia eletrônica de varredura

- CE:

-

Eficiência de coloração

Nanomateriais

- Um ecossistema completo para impressão 3D SLA de formato grande

- Solução de corte para a indústria cinematográfica - Máquina de corte digital

- O que vem a seguir para a impressão 3D - Aplicações Biomédicas

- BASF, Paxis Colaboram em Materiais para Nova Tecnologia de Impressão 3D

- Materiais:Filamento PEEK de grau de implante para aplicações médicas em impressão 3D

- DSM e Nedcam desenvolvem novos aplicativos para impressão 3D de tamanho grande

- Compostos fluoropolímeros antimicrobianos para aplicações de filmes extrudados

- Fabricação de fossos em nanoescala com alto rendimento em filme fino de polímero usando litografia de aragem dinâmica baseada em ponta de AFM

- Os benefícios do uso de visão robótica para aplicativos de automação

- 5 Grandes benefícios do uso de válvulas de aço inoxidável para aplicações industriais