O estado da fibra de carbono reciclada

O caso da fibra de carbono reciclada é complicado. A indústria se baseia na esperança de resolver problemas - ou seja, no desejo de manter os resíduos de fibra de carbono fora dos aterros e preencher uma lacuna potencial entre a oferta e a demanda de fibra de carbono. É comumente estimado que cerca de 30% da fibra de carbono produzida acaba como resíduo. Enquanto isso, como o material valioso acaba em aterros sanitários, a maioria dos analistas concorda que a demanda anual pelo material pode ultrapassar a capacidade de produção anual atual nos próximos anos. A demanda global média estimada de fibra de carbono é de cerca de 65.000-85.000 toneladas métricas por ano, com uma capacidade nominal global (que é mais do que a capacidade real) de cerca de 150.000 toneladas métricas, de acordo com estimativas apresentadas por Brett Schneider, presidente, fibras globais, Hexcel (Stamford, Conn., EUA) e Dan Pichler, diretor administrativo da CarbConsult GmbH (Hofheim am Taunus, Alemanha) na conferência de fibra de carbono de dezembro de 2018. Conforme relatado por CW contribuidor Amanda Jacob em março, alguns analistas estimam que a demanda de fibra de carbono pode exceder o fornecimento em cerca de 24.000 toneladas métricas até 2022. (consulte “Construindo confiança na fibra de carbono reciclada.”)

E enquanto os fornecedores comerciais de fibra de carbono reciclada (rCF) apontam o material recuperado e reaproveitado como uma solução potencial para essa lacuna de oferta e demanda, a indústria de rCF tem seus próprios desafios. Embora a tecnologia para reciclar compósitos de fibra de carbono já exista há vários anos e seja capaz de produzir um produto com propriedades mecânicas muito próximas às do material virgem, a indústria de reciclagem de compósitos é relativamente jovem e ainda está nos estágios iniciais de desenvolvimento de mercados para os materiais ela produz a partir de reciclados. À medida que aumenta a confiança na qualidade da fibra produzida pelos recicladores, questões sobre custo e disponibilidade vêm à tona. Talvez o maior desafio para o setor seja a preocupação com a segurança da cadeia de suprimentos.

“As tecnologias estão realmente lá e já existem há um bom tempo, mas a cadeia de abastecimento simplesmente não foi examinada”, diz Andrew Maxey, CEO da Vartega (Golden, Colorado, EUA). “Sem as peças certas juntas, você pode ter a melhor tecnologia do mundo, mas não terá material para reciclar e não terá nenhum produto para colocá-lo.”

Os fornecedores comerciais muitas vezes olham para a indústria aeroespacial como uma fonte de sucata de produção e material em fim de vida para ser usado como reciclado, embora a quantidade de resíduos criada pela indústria aeroespacial seja grande em termos do que vai para o aterro sanitário, muitos OEMs e fabricantes relutam em confiar nele como uma fonte de suprimento constante para uma linha de produtos de alto volume.

Por outro lado, algum progresso está sendo feito. Em dezembro de 2018, a Boeing anunciou que fornecerá à especialista em reciclagem de fibra de carbono ELG Carbon Fiber Ltd. (Coseley, Reino Unido) resíduos de fibra de carbono curados e não curados para serem reciclados para uso em produtos secundários para outras aplicações de fabricação de compósitos. O acordo é a primeira relação formal de fornecimento de material entre uma recicladora de fibra de carbono e um grande fabricante de aeronaves e parece ser um bom presságio para a indústria.

Não se trata apenas de questões ambientais

O argumento para usar o rCF vai além da sustentabilidade. Custo reduzido também é um benefício. Por exemplo, o rCF da ELG Carbon Fibre custa cerca de 40% menos do que a fibra de carbono virgem de grau industrial. Outros fornecedores comerciais afirmam que seu material é de 20% a 40% mais barato do que a fibra de carbono virgem. Além disso, para muitas aplicações, há uma necessidade de formatos de fibra descontínua - o que sugere uma oportunidade em que o rCF pode oferecer uma alternativa mais sustentável e econômica ao material virgem.

“Em qualquer lugar que a indústria use fibra de carbono descontínua ou picada, [fibra] reciclada deve ser a primeira consideração”, diz Maxey. “Gastamos todo esse dinheiro para fazer fibra de carbono virgem em um formato contínuo ... por que então pegamos isso e partimos para colocar em termoplástico? Se já temos um formato descontínuo nessas sobras, esse é o melhor material a ser usado, na minha opinião, para aqueles compostos de moldagem onde você vai cortá-los de qualquer maneira. ”

Além disso, a qualidade do rCF sendo produzido demonstrou, em alguns casos, estar no mesmo nível da fibra virgem. A fibra de carbono ELG, que recupera fibras de carbono usando pirólise, diz que sua fibra normalmente retém pelo menos 90% de sua resistência à tração, sem alteração no módulo. A Vartega usa um processo de reciclagem química e afirma que sua fibra exibe as mesmas propriedades mecânicas da fibra de carbono virgem. A Shocker Composites (Wichita, Kan., U.S.) usa um processo de solvólise em linha para recuperar a fibra e reivindica alta qualidade sem danos aparentes às fibras.

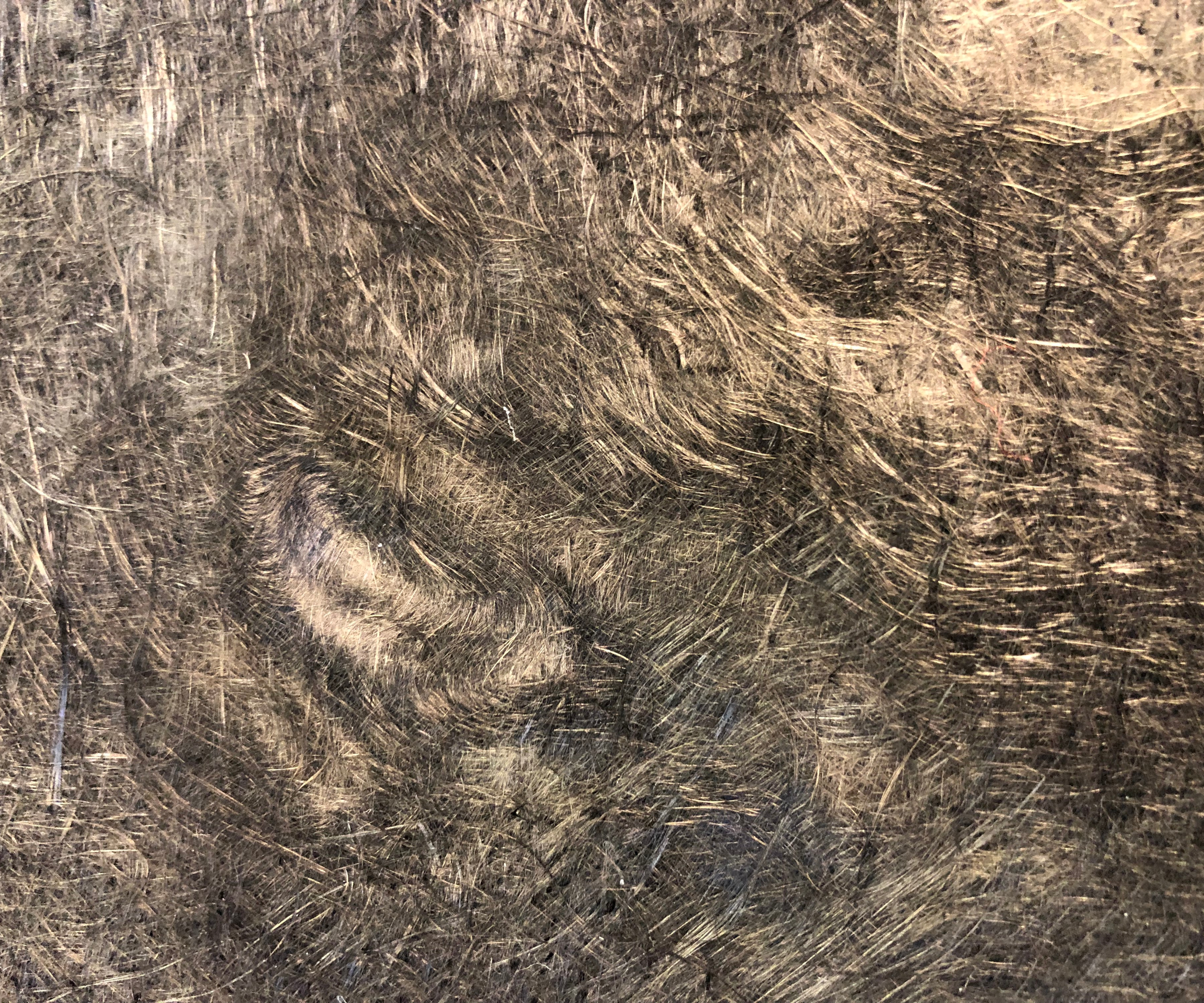

Tapete não tecido de fibra de carbono reciclado da ELG Carbon Fiber.

Foto CW | Scott Francis

De acordo com Vamsidhar Patolla, Ph.D. da Wichita State University. estudante e fundador da Shocker Composites, o desafio consiste em reduzir o custo a um nível comparável ao de outros materiais, como o alumínio. “A processabilidade precisa corresponder à escala de produção de alto volume”, diz ele. O processo da Shocker Composites oferece essa vantagem porque é um processo em linha, não um processo em lote. (Saiba mais no artigo “Reciclagem sustentável em linha de fibra de carbono.”)

Dadas as melhorias recentes nos últimos anos no processamento de rCF e na qualidade da fibra, os fornecedores comerciais começaram a mudar seu foco de downcycling de rCF para produtos de baixo desempenho e mais para encontrar aplicações apropriadas que se beneficiam das propriedades do material.

“Nunca iremos substituir a fibra virgem completamente, especialmente na indústria aeroespacial, onde há requisitos de alta resistência e rigidez, mas as pessoas estão começando a entender que a fibra reciclada não é apenas fibra reciclada com potencial fraco”, diz Benjamin Andrews, técnico de campo engenheiro de serviços com ELG Carbon Fiber. “Ele tem seus próprios benefícios, superiores às fibras virgens em algumas aplicações. Drapability e acabamento de superfície são melhores do que a fibra virgem ... este não é apenas um material reutilizável; este é um material que tem seus próprios benefícios. ”

O que há com automotivo?

Quando se trata de mercados, a indústria automotiva parece ter o maior potencial para usar o rCF. A capacidade do material de combinar leveza com bom acabamento superficial torna-o um ajuste natural para os painéis da carroceria, sem mencionar os vários componentes internos. Os fornecedores comerciais de rCF há muito tempo olham para o setor com a respiração suspensa, na esperança de uma adoção generalizada, mas o ponto de inflexão ainda está para chegar. O tempo e o custo do processo continuam sendo obstáculos para a indústria.

Mark Mauhar, CEO da Carbon Conversions (Lake City, SC, EUA), argumenta que essas preocupações são um pouco uma desculpa, dado o progresso que foi feito, e ele sente que a principal barreira para a adoção em qualquer mercado é, na verdade, a aversão ao risco .

“Ninguém quer ser o primeiro a adotar um novo ecossistema material”, diz ele. Ele também enfatiza que a adoção em larga escala de rCF pela indústria automotiva nem mesmo é necessariamente desejável, apontando que a adoção do uso por uma dúzia de plataformas automotivas importantes poderia consumir rapidamente o fornecimento global de rCF. Ele diz que a abordagem deve ser direcionada a programas de nicho, o que, por sua vez, tornará a cadeia de suprimentos mais robusta do ponto de vista de negócios.

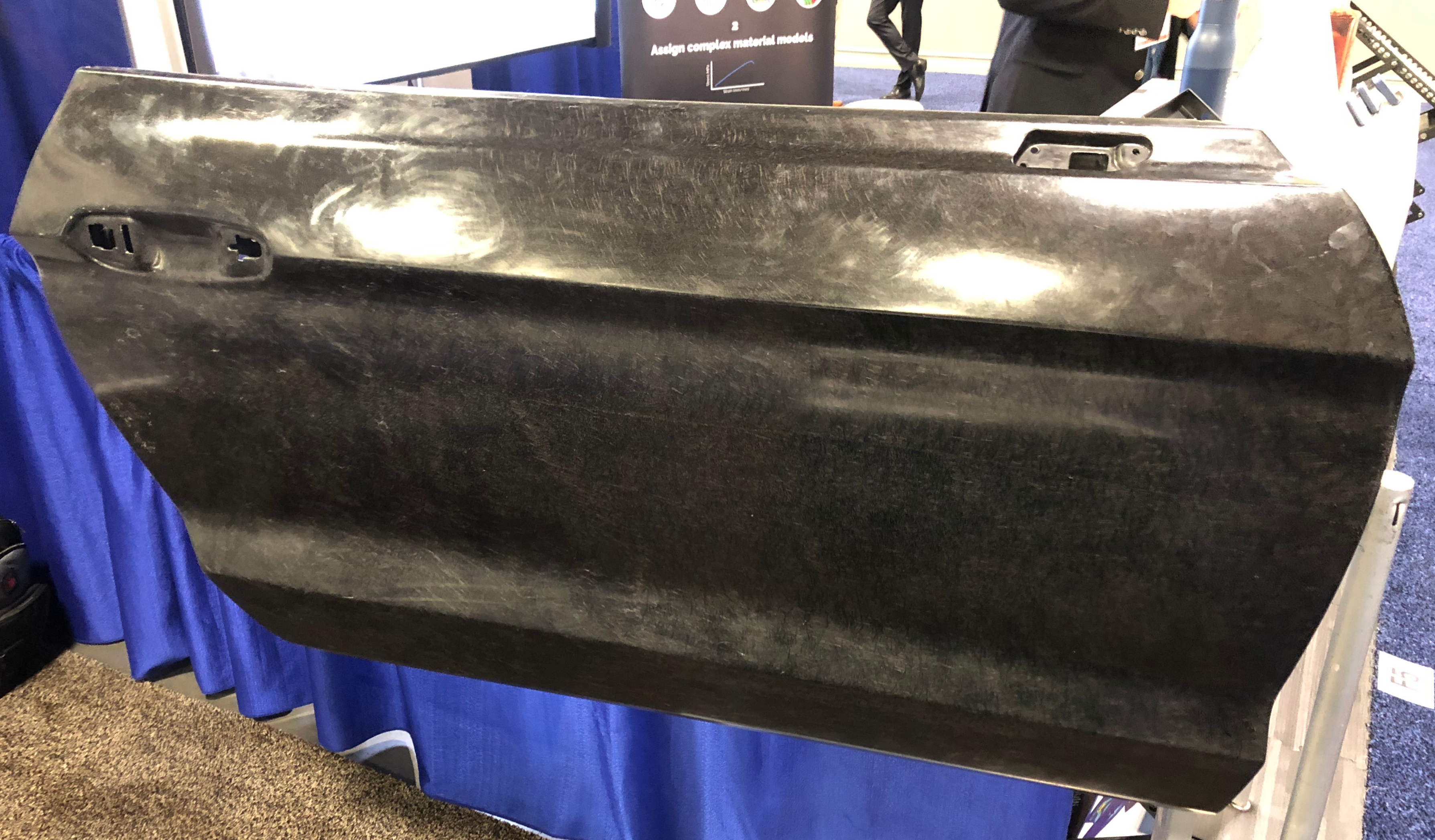

Painel da porta automotiva feito de prepreg feito de re-Evo MCF da Carbon Conversions.

Foto CW | Scott Francis

“Vale a pena ser inteligente sobre onde colocá-lo no setor automotivo”, diz ele. “Escolher peças específicas em modelos específicos de carros que façam sentido.”

Mauhar tem esperança de que o setor automotivo seja o primeiro grande espaço de mercado a consumir uma fração decente da fibra de carbono reciclada disponível. “Nos próximos 24 meses, começaremos a ver algum movimento lá”, prevê.

Os compósitos, em geral, estão abrindo caminho para a indústria automotiva de forma crescente na forma de peças como caixas de bateria, vasos de pressão, molas de lâmina e até sistemas de portas elevatórias. Faria sentido que o rCF seguisse a mesma trajetória.

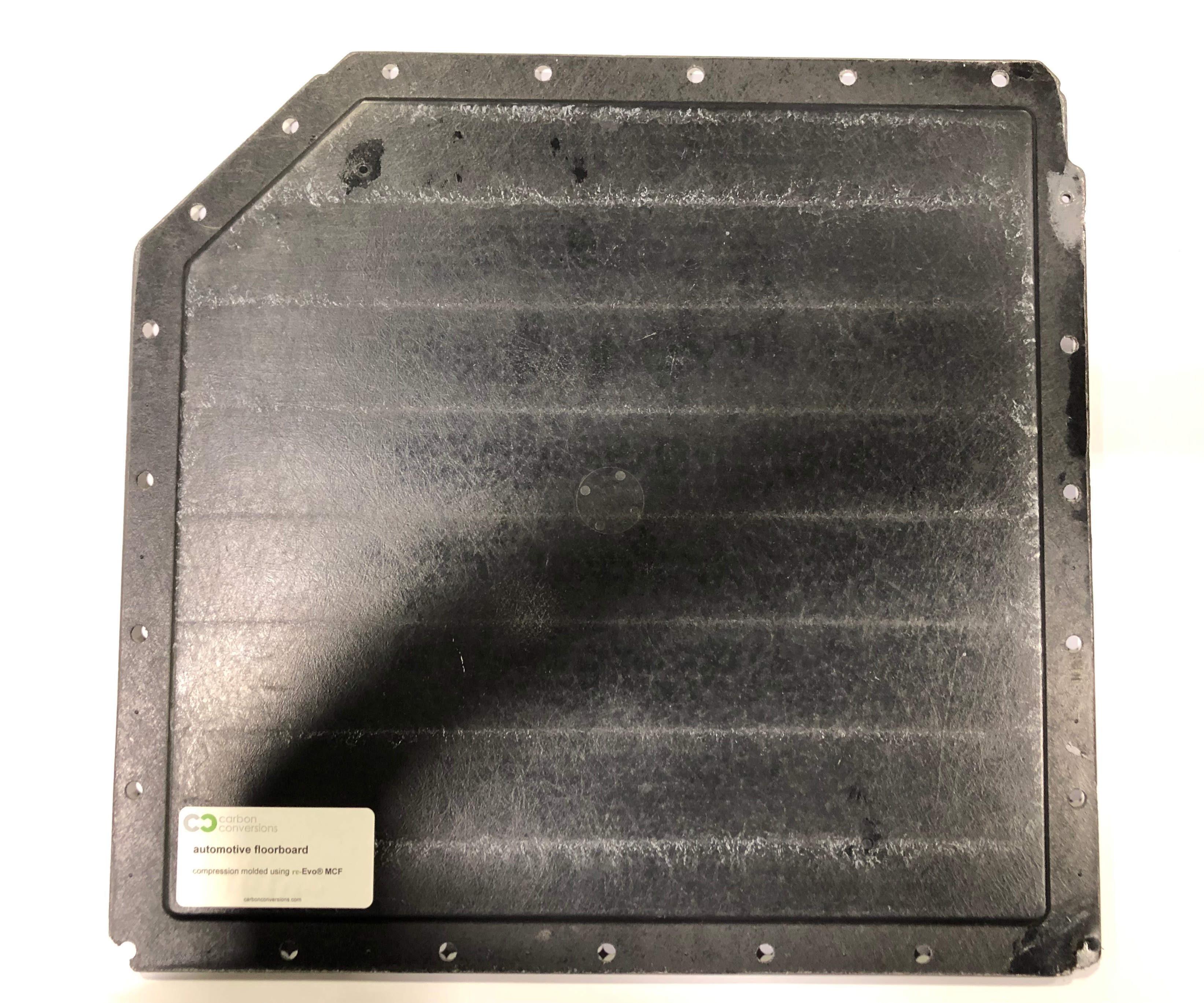

Esta placa de piso automotiva moldada por compressão usa tapete não tecido re-Evo MCF da Carbon Conversions.

Foto CW | Scott Francis

Um exemplo interessante de tal abordagem de nicho é a ProDrive Composites (Milton Keynes, Reino Unido), fabricante de compósitos leves avançados para aplicações que vão desde o automobilismo e automobilismo até aeroespacial e defesa. A empresa tem colaborado com o Centro de Pesquisa de Manufatura Avançada da Universidade de Sheffield (AMRC, Sheffield, Reino Unido) e a Fibra de Carbono ELG em seu processo P2T (Primário a Terciário), um novo processo que usa uma resina termoplástica reativa para a fabricação de componentes compostos recicláveis. Um monômero de plástico reage com um catalisador na presença de fibras recicladas para produzir um laminado curado, fora da autoclave.

Exemplo de uma peça terciária produzida usando o processo P2T do ProDrive.

Foto CW | Scott Francis

“[Nós] demonstramos que os painéis compostos recicláveis podem ser produzidos a uma taxa e custo adequados para muitas indústrias”, disse John McQuilliam, engenheiro-chefe da ProDrive Composites.

A empresa diz que o P2T permite que um material composto seja usado três ou mais vezes. No final da vida útil da peça primária, as fibras e potencialmente a resina podem ser recicladas, fornecendo matéria-prima para uma peça secundária termoplástica, como um painel de corpo. Quando essa peça chega ao fim de sua vida útil, ela pode ser picada e remodelada em novas peças. (Saiba mais no artigo “Processo P2T posicionado para reciclagem”.)

Enquanto isso, Vartega está liderando um projeto do Instituto para Inovação de Fabricação de Compósitos Avançados (IACMI, Knoxville, Tenn., EUA) com foco na indústria automotiva. A colaboração técnica de dois anos foi projetada para enfrentar os desafios de criar termoplásticos reforçados com fibra de carbono reciclado consistentes para uso em aplicações de redução de peso em veículos. Maxey diz que o projeto está progredindo em direção a um conjunto de dados robusto que oferece uma caracterização completa dos materiais, desde a interface da fibra até as propriedades da peça acabada.

É claro que, ao considerar a indústria automobilística, a melhor aposta pode ser em tecnologias emergentes relacionadas. Veículos elétricos, veículos autônomos e aspectos de conectividade em carros trazem novas peças e oportunidades de aplicações onde os compostos provavelmente terão um grande papel.

Maxey oferece sua avaliação de para onde a indústria automobilística está caminhando:“Muita coisa aconteceu nos últimos dois anos na indústria automobilística, onde o foco mudará da economia de combustível para outras prioridades, dependendo de quais são as regulamentações e quais são as administração [presidencial] está dizendo ”, diz ele. “[Não estamos] vendo nenhum retrocesso importante na redução de peso, mas talvez a motivação para isso evolua. Acho que o que você verá na indústria é o foco na leveza para aplicativos de mobilidade. ”

O setor aeroespacial pode fechar o ciclo?

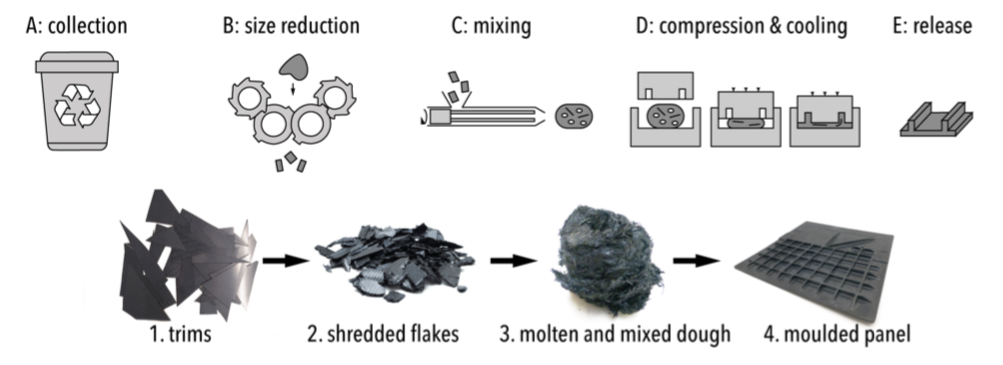

A indústria aeroespacial gera a maior parte dos resíduos de fibra de carbono e os fornecedores comerciais de rCF costumam olhar para a indústria aeroespacial como uma fonte de reciclagem. O excesso de material, normalmente pré-impregnado termofixo não curado, é coletado e a resina é removida por meio de calor (pirólise) ou um solvente químico (solvólise) para produzir fibra que é moída, picada ou peletizada.

À medida que a indústria avança em direção ao uso crescente de compostos termoplásticos (TPCs), esse material apresenta um novo conjunto de oportunidades de reciclagem. Como os polímeros termoplásticos podem ser fundidos e remodelados, a indústria aeroespacial tem mais oportunidade de reabsorver parte de sua própria sucata em aplicações secundárias, potencialmente reutilizando tanto a fibra quanto a matriz. Thomas de Bruijn, pesquisador do Thermoplastic Composites Application Center (TPAC, Enschede, Holanda) - um centro de P&D de compósitos termoplásticos trabalhando ao lado do Centro de Pesquisa Termoplástica (TPRC, Enschede, Holanda) em um nível de pesquisa aplicada - aponta para os esforços na indústria sendo feito para reciclar o material internamente.

“Do ponto de vista da viabilidade, para compósitos termoplásticos, uma abordagem interna faz muito mais sentido”, diz ele.

De acordo com de Bruijn, os OEMs de aeronaves são mais propensos a reciclar internamente do que recorrer a um fornecedor comercial de rCF. A principal razão para isso é a rastreabilidade. A correspondência dos tipos de polímero a uma determinada aplicação torna-se muito mais difícil quando o suprimento é transferido para fora da empresa.

Johan Meuzelaar, especialista em estresse de engenharia da GKN Fokker (Hoogeveen, Holanda), acha que a resposta é tentar encontrar o máximo de aplicações possível dentro de seu próprio ambiente de produção. “Se eu olhar para o tipo de componentes termoplásticos que fazemos de material virgem, há muitas peças neles que poderíamos reciclar”, diz ele. “[Poderíamos] certamente usar uma quantidade significativa de resíduos que estamos gerando.”

“Já temos as instalações”, acrescenta Guillaume Vincent, engenheiro de compósitos termoplásticos do TPRC. Ele explica que a reciclagem internamente se encaixa nas cadeias normais de processo e que a maioria dos equipamentos já está instalada, o que torna o caminho mais acessível. “[Ele] se encaixa nas atividades que temos em um ambiente de produção normal.”

Rota de reciclagem do ciclo TPC

Rota de reciclagem do ciclo TPC Fonte | TPRC, TPAC

De Bruijn, Vincent e Meuzelaar estão envolvidos no projeto TPC-Cycle, operado pela TPAC e pelo TPRC. O projeto visa a reutilização de sucata de produção de processamento de compósitos termoplásticos para aplicações aeroespaciais e de alto volume. O objetivo é reter as altas propriedades mecânicas dos compósitos termoplásticos e reduzir o impacto ambiental geral a um custo acessível. O TPC-Cycle possui tempos de ciclo curtos e é dito que permite a produção de formas complexas.

Painel de acesso do demonstrador para aeronaves de asas rotativas desenvolvido usando o processo TPC-Cycle.

Fonte | TPRC, TPAC, GKN Fokker

Vários parceiros industriais, incluindo GKN Fokker, Toray Advanced Composites (Morgan Hill, Cali., EUA; Nijverdal, Holanda), Cato Composite Innovations (Rheden, Holanda), Dutch Thermoplastic Components (Almere, Holanda) e Nido RecyclingTechniek (Nijverdal, Holanda) , estão envolvidos no projeto TPC-Cycle, representando diferentes segmentos na cadeia de valor de material, fabricação, design e aplicação.

De acordo com de Bruijn, o projeto TPC-Cycle está agora procurando concluir análises de custo e análises de ciclo de vida para provar que o processo é economicamente benéfico.

Além disso, programas como a Empresa Comum Clean Sky 2 (que é financiada pelo programa Horizonte 2020 da UE) estão incentivando a I&D que se concentra no fechamento do ciclo de sucata aeroespacial. Os OEMs estão olhando para o potencial de uso de resíduos reciclados de fábrica para peças internas, painéis de acesso, pequenos componentes e até mesmo clipes de fuselagem e suportes de sistema.

O Dr. Bas Veldman, gerente do programa GKN Fokker para a metade inferior de um demonstrador de fuselagem multifuncional termoplástico, está promovendo esse conceito com o lançamento de uma chamada de propostas no âmbito do programa Clean Sky 2 em clipes e suportes. Um elemento importante no desenvolvimento do demonstrador é reduzir o impacto ambiental por meio do uso de resíduos de fábrica para produtos como clipes e suportes. O demonstrador também tem como objetivo substituir os fixadores por soldagem, economizando materiais, energia e custos, contribuindo para a redução de peso.

De acordo com Meuzelaar, a GKN Fokker está investigando como a tecnologia de reciclagem pode fazer parte do conceito de fuselagem do futuro da empresa. Ele diz que o conceito usará potencialmente uma grande quantidade de compostos termoplásticos, que por sua vez, podem gerar uma grande quantidade de resíduos que podem ser usados em braquetes reciclados, conexões e peças não estruturais.

“O motivo de se olhar uma fuselagem termoplástica é o custo, e achamos que esse é um método de produção econômico, que também incorpora a reciclagem”, diz ele.

Meuzelaar diz que o objetivo em alto nível é fazer produtos mais acessíveis e sustentáveis na indústria aeroespacial. Embora avanços estejam sendo feitos em direção à produção em série de termoplásticos, isso também gerará resíduos (como infelizmente é o caso dos compósitos em geral). Mas ele acredita que os resíduos podem ser comercialmente viáveis e diz que a mistura de baixo cisalhamento / moldagem por compressão de TPCs de fibra de carbono reciclada oferece liberdade de design não proporcionada pela laminação tradicional com fibras contínuas. “Você tem muitas opções adicionais para fazer peças não estruturais muito interessantes, como painéis, pequenas carenagens ou suportes de sistema que geralmente na indústria aeroespacial tendem a ser superdimensionados em termos de materiais usados, ligas usadas [e] os sistemas de produção usados,” ele explica.

Ele acredita que a oportunidade reside principalmente em peças não estruturais de tamanho médio e complexidade média, que ainda são uma parte significativa do custo total dos componentes maiores.

“Não faremos asas de termoplástico reciclado em um futuro próximo”, diz Meuzelaar. “Mas dentro da asa, existem peças que podemos fazer que fazem sentido do ponto de vista econômico.”

Dito isso, é um pouco difícil prever o impacto que os compósitos termoplásticos terão na indústria de reciclagem.

“A porcentagem de desperdício diminuirá provavelmente devido a novos métodos de produção, como colocação de fita ou blanks personalizados, que provavelmente produzem menos desperdício do que os atuais processos típicos de agrupamento e formação de carimbo que vemos”, diz de Bruijn “Mas, em geral, acho que haverá mais resíduos termoplásticos nos próximos anos e décadas. ”

E embora esse interesse em reciclar internamente esteja aumentando, sempre haverá alguns resíduos que não serão aproveitáveis e os fabricantes não terão vontade ou não poderão reciclar internamente. Nesses casos, esses materiais podem ser reclamados por um fornecedor de materiais. O tempo dirá o que o aumento do uso de compósitos termoplásticos pode significar para a cadeia de abastecimento. (Saiba mais sobre o projeto TPC-Cycle e a iniciativa Clean Sky 2 em “Compósitos termoplásticos reciclados para produção”.)

Fabricação de aditivos

A manufatura aditiva é outra área com potencial para rCF. Por exemplo, a Shocker Composites combinou sua fibra de carbono reciclada em 20-40% de filamento ABS reforçado e demonstrou seu uso bem-sucedido com o processo de impressão 3D Big Area Additive Manufacturing (BAAM) da Cincinnati Inc. (Harrison, Ohio, EUA).

Além disso, a Vartega diz que está aproveitando sua tecnologia de reciclagem de fibra de carbono e experiência em desenvolvimento de materiais para avançar as matérias-primas de polímero para a fabricação de aditivos de fusão em pó. A empresa recebeu recentemente uma bolsa da Fundação Nacional de Ciência (NSF, Alexandria, Va., EUA) para Pesquisa de Inovação em Pequenas Empresas (SBIR) para conduzir pesquisa e desenvolvimento (P&D) na área.

A Vartega afirma também estar desenvolvendo um processo que permitirá que pós termoplásticos sejam reforçados com fibra de carbono, garantindo que os materiais produzam peças funcionais em sistemas de aditivos infravermelhos. Esse avanço permitirá que os fabricantes digitais percebam todo o potencial das novas plataformas de hardware baseadas em pó para produzir peças com desempenho semelhante ao de materiais moldados por injeção em taxas de produção de volume médio.

“Ao oferecer pós de polímero reforçado com fibra de carbono, os fabricantes de setores como UAV [veículos aéreos não tripulados] e próteses médicas perceberão os benefícios da impressão 3D rápida, complexa e personalizada, ao mesmo tempo que garantem que a seleção do material exibirá a integridade estrutural necessária para seus produto ”, diz Alice Havill, COO da Vartega.

Outros aplicativos

Enquanto isso, outros mercados e aplicações nos quais a fibra de carbono reciclada pode desempenhar um papel continuam a surgir.

Esta madeira laminada cruzada de grau de construção (CLT) combina madeira termicamente modificada com fibra de carbono reciclada do Centro de Tecnologia de Reciclagem de Compostos.

Fonte | Centro de Tecnologia de Reciclagem de Compostos

O Composite Recycling Technology Center (CRTC, Port Angels, Wash., EUA) tem explorado o uso de fibra de carbono reciclada em uma variedade de produtos, de bancos de parque a artigos esportivos de alto desempenho e tubos compostos. A empresa trabalha com material pré-impregnado não curado recuperado da Toray Composite Materials America (Tacoma, Wash., EUA), bem como rCF da ELG Carbon Fiber.

Dave Walter, CEO of the CRTC, points to the construction industry as an area of potential growth. The company recently developed a construction grade cross-laminated timber (CLT) under a patent-pending process that combines thermally modified lumber with recycled carbon fiber. The thermal modification process cooks off the sugars and lignin, providing rot and termite resistance, and then carbon fiber strips are integrated for strength.

The CRTC also uses recycled carbon fiber to create panels bonded with wood veneer. These panels showcase the beauty of wood with a strong, light and flexible substrate for various interior and exterior applications, as shown in the picture below from a 2019 installation at the Benaroya Hall in Seattle.

Octave 9 Raisbeck Music Center – Benaroya Hall (Seattle, Wash., U.S.)

Photo | The Composite Recycling Technology Center

A mind change for the industry?

Big changes often happen incrementally, and the relatively young recycled carbon fiber industry continues to slowly push forward. While downcycling of rCF continues, perceptions about the material are beginning to change. Quality of fiber has been proven and processes continue to evolve. Awareness of the necessity to recycle carbon fiber is high and more players are getting involved.

“The ELG and Boeing announcement was a really big deal; it helps everyone move the ball forward [and] to accelerate the supply chain connections,” says Maxey.

“We’re here to enable and connect the dots,” he adds, summing up the industry. “We have this enabling technology that sits in the middle of the supply chain, but its really about connecting that stranded asset in the waste stream to an unmet demand downstream.”

The biggest change, according to Mark Mauhar of Carbon Conversions, is that suppliers now want to be part of the solution. “Prior to two years ago we’d get multiple calls a week from suppliers about getting rid of scrap, but no interest in using the material,” he says. “Now, people are starting to walk the walk. Only recently, we are finally starting to see potential customers of reclaimed carbon fiber spend significant resources in cutting molding tools, building prototypes and mock-ups, solving process issues — all activities that are well down the line in terms of commercial adoption.”

Perhaps what it really boils down to is patience. Detlef Drafz, CEO at ELG Carbon Fibre, points out that it’s helpful to examine the recycling history for other legacy materials.

“For over 50 years, ELG has recycled raw materials for the stainless steel industry. With metal, it’s accepted that you use the scrap even in vacuum furnaces for turbine blades … it’s accepted that recycled metal is a raw material, which properly processed can just be used. That wasn’t common in the aerospace application 25 years ago; however, we established a supply chain in order to give the guarantees that the material performs. We do the same here,” he says.

Resina

- Fibra de carbono

- Como a indústria médica utiliza a fibra de carbono

- As vantagens da fibra de carbono na indústria aeroespacial

- Fibra de vidro x fibra de carbono:Quais são as diferenças?

- Os 5 principais usos da fibra de carbono nos esportes

- O custo da fibra de carbono:Por que a qualidade vale a pena

- As vantagens mais vendidas da bagagem de fibra de carbono

- Inovações em fibra de carbono na indústria médica

- A fibra de carbono pode ser reciclada?

- Apresentando o primeiro smartphone de fibra de carbono do mundo