Moldagem por injeção para estruturas termoplásticas unitizadas de alto desempenho

Eixo de transmissão de engrenagem composto unificado. Herone usa fitas pré-impregnadas de composto termoplástico trançado como pré-formas para um processo que consolida o laminado do eixo de transmissão e molda elementos funcionais, como engrenagens, produzindo estruturas unitizadas que reduzem peso, contagem de peças, tempo de montagem e custo. Fonte para todas as imagens | aqui

As projeções atuais apontam para uma duplicação da frota de aeronaves comerciais nos próximos 20 anos. Para acomodar isso, as taxas de produção em 2019 para aviões a jato de corpo largo com uso intensivo de compostos variam de 10 a 14 por mês por OEM, enquanto narrowbodies já aumentaram para 60 por mês por OEM. A Airbus está trabalhando especificamente com fornecedores para trocar peças prepreg tradicionais, porém demoradas, de layup manual no A320 para peças feitas por meio de processos de ciclo de 20 minutos mais rápidos, como moldagem por transferência de resina de alta pressão (HP-RTM), ajudando assim a parte fornecedores atendem a um impulso adicional de 100 aeronaves por mês. Enquanto isso, o mercado emergente de mobilidade aérea e transporte urbano prevê a necessidade de 3.000 aeronaves elétricas de decolagem e pouso vertical (EVTOL) por ano (250 por mês).

“A indústria exige tecnologias de produção automatizadas com tempos de ciclo reduzidos que também permitem a integração de funções, que são oferecidas por compósitos termoplásticos”, diz Daniel Barfuss, co-fundador e sócio-gerente da herone (Dresden, Alemanha), uma tecnologia de compósitos e fabricação de peças empresa que usa materiais de matriz termoplástica de alto desempenho de polifenilenosulfeto (PPS) a polieteretercetona (PEEK), polietercetonecetona (PEKK) e poliariletercetona (PAEK). “Nosso principal objetivo é combinar o alto desempenho dos compósitos termoplásticos (TPCs) com menor custo, para permitir peças sob medida para uma ampla variedade de aplicações de fabricação em série e novas aplicações”, acrescenta o Dr. Christian Garthaus, segundo co-fundador e gerente de herone parceiro.

Para conseguir isso, a empresa desenvolveu uma nova abordagem, começando com fitas de fibra contínua totalmente impregnadas, entrelaçando essas fitas para formar um “organoTube” de pré-forma oca e consolidando os organoTubos em perfis com seções e formas variáveis. Em uma etapa de processo subsequente, ele usa a soldabilidade e termoformabilidade de TPCs para integrar elementos funcionais, como engrenagens compostas em eixos de transmissão, acessórios de extremidade em tubos ou elementos de transferência de carga em suportes de tensão-compressão. Barfuss acrescenta que existe a opção de usar um processo de moldagem híbrido - desenvolvido pelo fornecedor de matriz de cetona Victrex (Cleveleys, Lancashire, Reino Unido) e o fornecedor de peças Tri-Mack (Bristol, RI, EUA) - que usa fita PAEK de baixa temperatura de fusão para os perfis e PEEK para sobremoldagem, permitindo um único material fundido em toda a junção (consulte “A sobremoldagem expande a gama de PEEK em compostos”). “Nossa adaptação também permite o travamento de forma geométrica”, acrescenta, “o que produz estruturas integradas que podem suportar cargas ainda maiores”.

Processo de moldagem à base de organoTube trançado

O processo herone começa com fitas termoplásticas reforçadas com fibra de carbono totalmente impregnadas que são trançadas em organoTubos e consolidadas. “Começamos a trabalhar com esses organoTubos há 10 anos, desenvolvendo tubos hidráulicos compostos para aviação”, diz Garthaus. Ele explica que, como não há dois tubos hidráulicos de aeronaves com a mesma geometria, seria necessário um molde para cada um, usando a tecnologia existente. “Precisávamos de um tubo que pudesse ser pós-processado para atingir a geometria individual do tubo. Então, a ideia era fazer perfis compostos contínuos e, em seguida, dobrá-los em CNC nas geometrias desejadas. ”

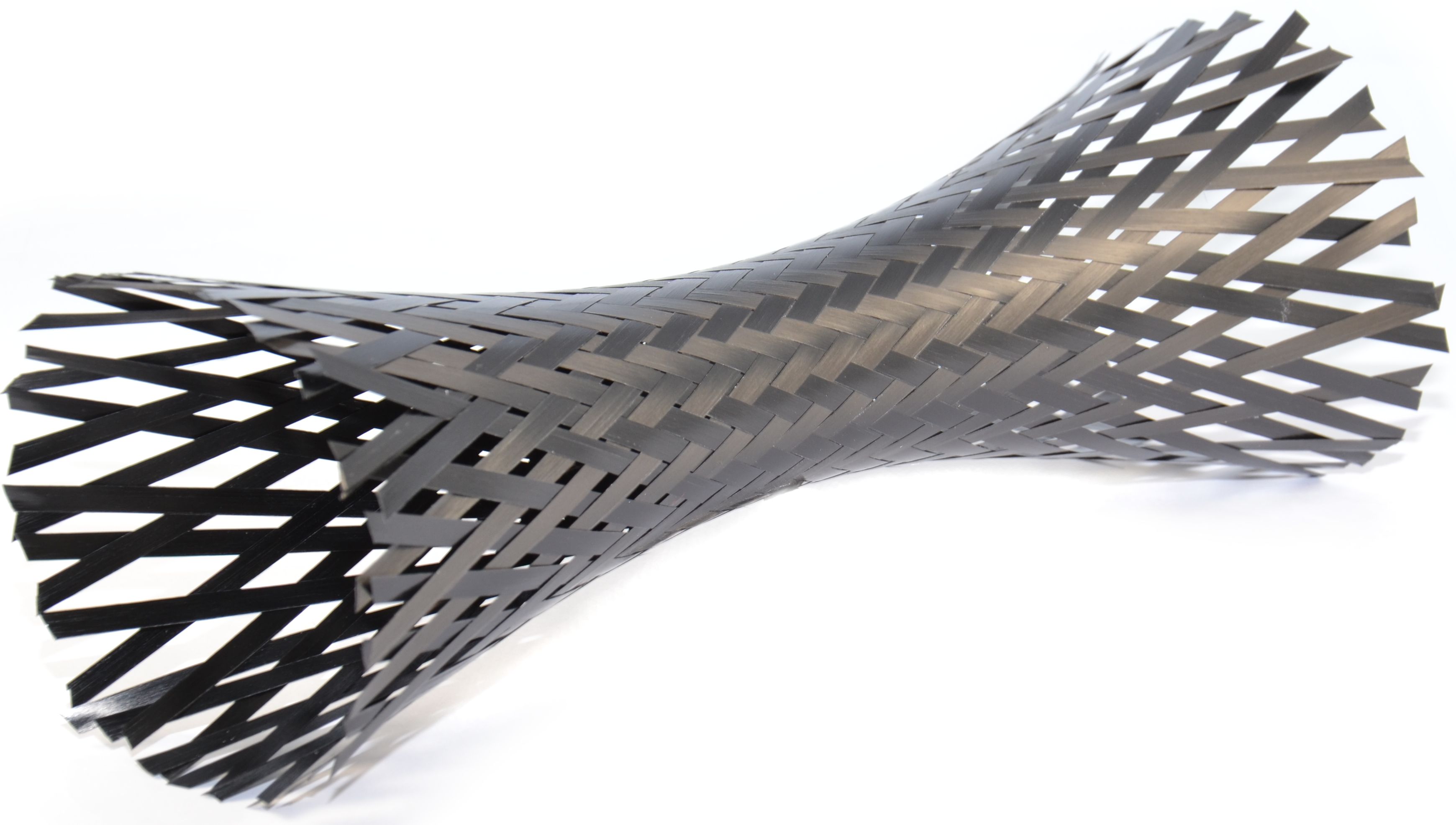

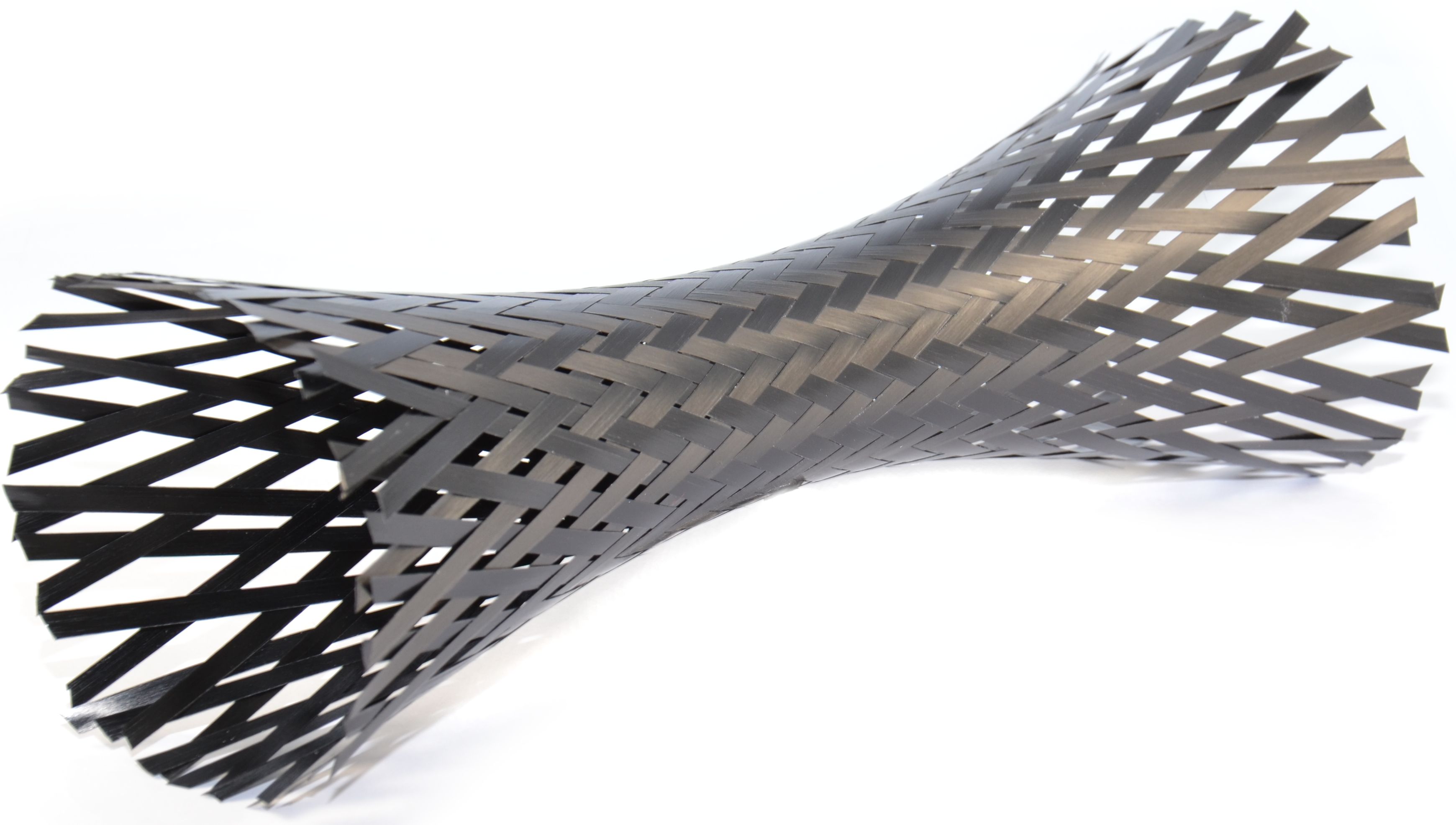

Fig. 2 Fitas pré-impregnadas trançadas fornecem pré-formas de formato líquido chamadas organoTubos para o processo de formação de injeção de herone e permitem a produção de várias formas.

Isso soa semelhante ao que a Sigma Precision Components (Hinckley, Reino Unido) está fazendo (consulte “Reparando motores aeroespaciais com tubos compostos”) com seu revestimento de motor de fibra de carbono / PEEK. “Eles estão olhando para peças semelhantes, mas usam um método de consolidação diferente”, explica Garthaus. “Com nossa abordagem, vemos potencial para aumento de desempenho, como menos de 2% de porosidade para estruturas aeroespaciais.”

Ph.D. da Garthaus trabalho de tese na ILK explorado usando pultrusão de composto termoplástico contínuo (TPC) para produzir tubos trançados, que resultou em um processo de fabricação contínua patenteado para tubos TPC e perfis. No entanto, por enquanto, ela optou por trabalhar com fornecedores e clientes da aviação usando um descontínuo processo de moldagem. “Isso nos dá a liberdade de fazer todas as várias formas, incluindo perfis curvos e aqueles com seções transversais variadas, bem como aplicar remendos locais e quedas de camadas”, explica ele. “Estamos trabalhando para automatizar o processo de integração de patches locais e, em seguida, co-consolidá-los com o perfil composto. Basicamente, tudo o que você pode fazer com laminados planos e cascas, podemos fazer para tubos e perfis. ”

Fazer esses perfis ocos TPC foi na verdade um dos desafios mais difíceis, diz Garthaus. “Você não pode usar moldagem por estampagem ou moldagem por sopro com uma bexiga de silicone; então, tivemos que desenvolver um novo processo. ” Mas esse processo permite um tubo de alto desempenho e peças personalizadas com base em eixo, observa ele. Também possibilitou o uso da moldagem híbrida que a Victrex desenvolveu, onde a menor temperatura de fusão PAEK é sobremoldada com PEEK, consolidando a organosheet e a moldagem por injeção em uma única etapa.

Outro aspecto notável do uso de pré-formas de fita trançada organoTube é que elas produzem muito pouco desperdício. “Com a trança, temos menos de 2% de desperdício e, por se tratar de fita TPC, podemos usar essa pequena quantidade de desperdício de volta na sobremoldagem para obter a taxa de utilização do material em até 100%”, enfatiza Garthaus.

Desenvolvendo uma empresa e um demonstrador de eixo de engrenagem

Barfuss e Garthaus começaram seu trabalho de desenvolvimento como pesquisadores no Instituto de Engenharia Leve e Tecnologia de Polímeros (ILK) em TU Dresden. “Este é um dos maiores institutos europeus de compósitos e designs híbridos leves”, observa Barfuss. Ele e a Garthaus trabalharam lá por quase 10 anos em uma série de desenvolvimentos, incluindo pultrusão TPC contínua e diferentes tipos de junção. Esse trabalho acabou sendo destilado no que agora é a tecnologia de processo herone TPC.

“Em seguida, aplicamos o programa EXIST alemão, que visa transferir essa tecnologia para a indústria e financiar de 40 a 60 projetos por ano em uma ampla gama de campos de pesquisa”, disse Barfuss. “Recebemos financiamento para equipamentos de capital, quatro funcionários e investimento para a próxima etapa de aumento de escala.” Eles se formaram em maio de 2018, após uma exibição no JEC World.

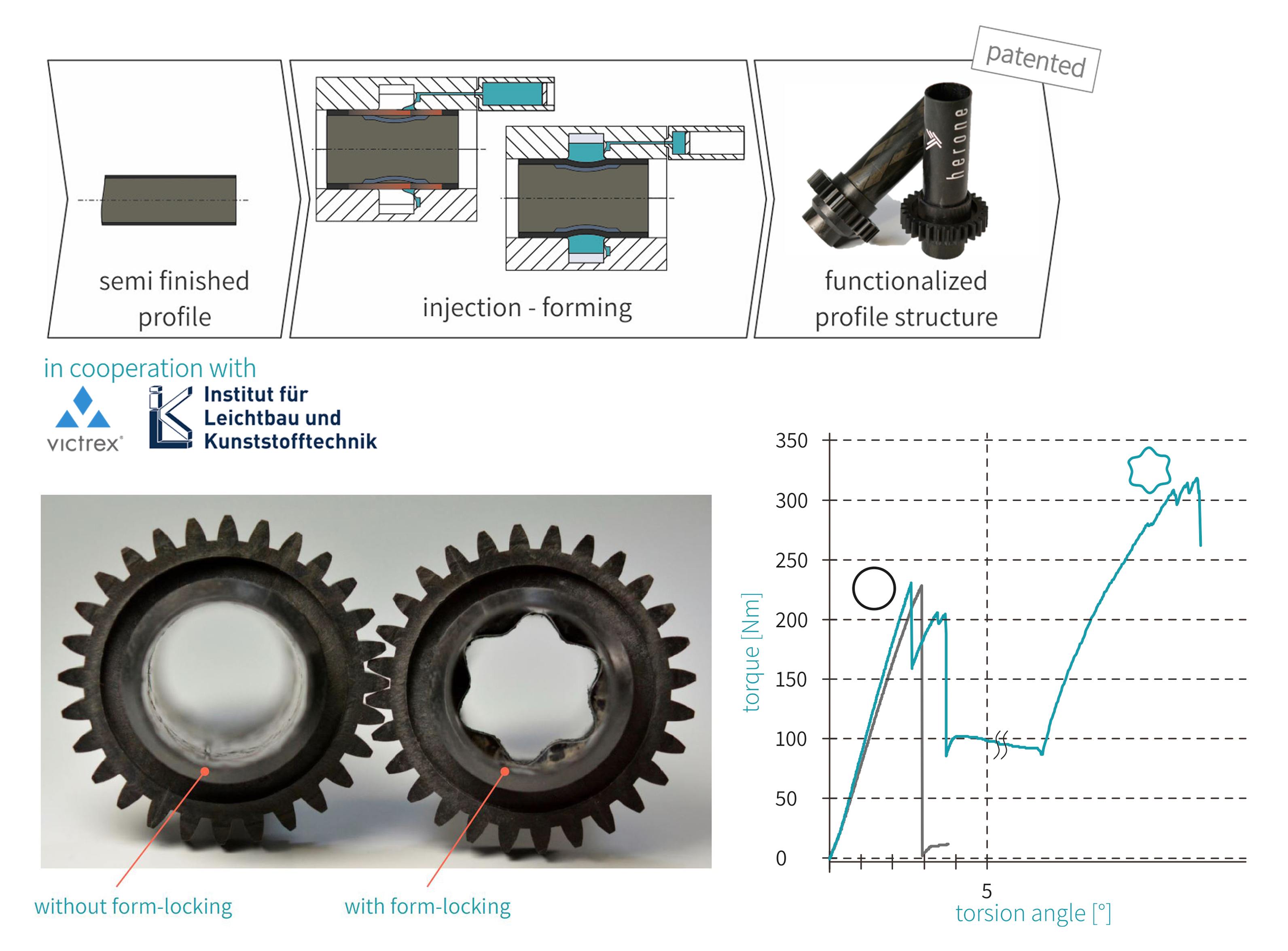

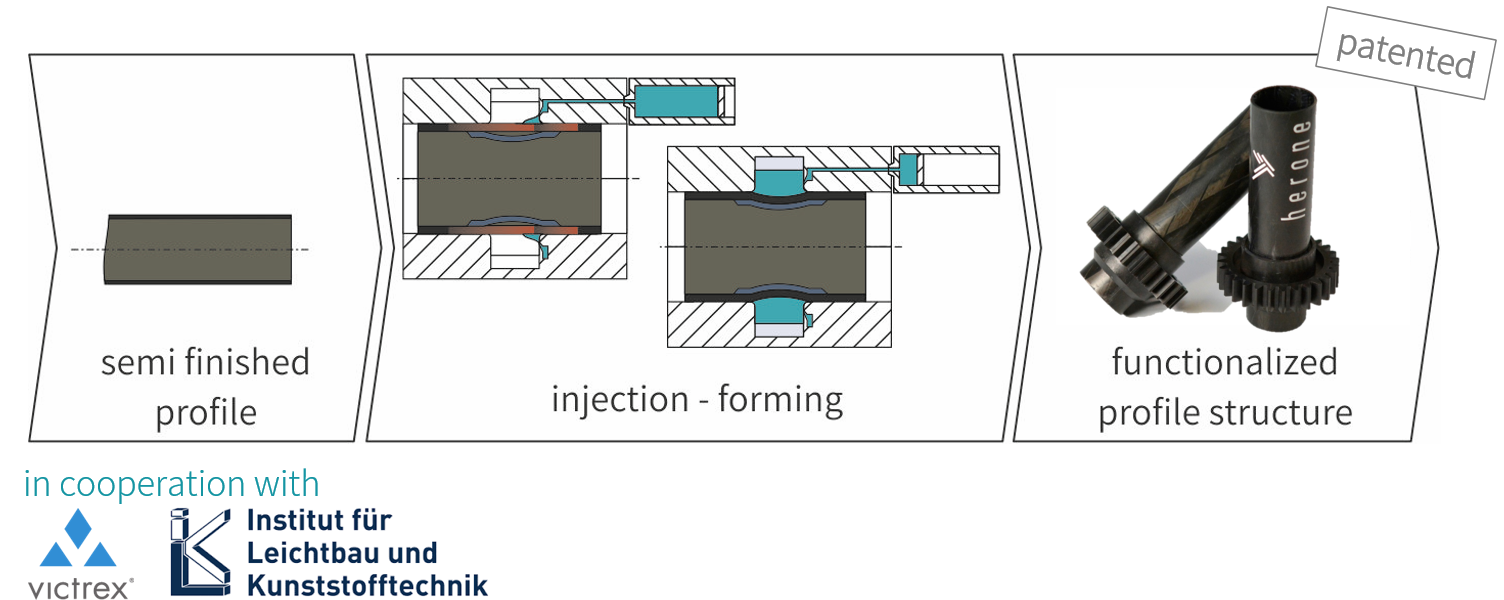

No JEC World 2019, herone produziu uma gama de peças de demonstração, incluindo um eixo de transmissão de engrenagem integrado leve e de alto torque. “Usamos uma fibra de carbono / fita PAEK organoTube trançada nos ângulos exigidos pela peça e consolidamos em um tubo”, explica Barfuss. “Em seguida, pré-aquecemos o tubo a 200 ° C e o sobremoldamos com uma engrenagem feita pela injeção de PEEK reforçado com fibra de carbono curta a 380 ° C.” A sobremoldagem foi modelada usando Moldflow Insight da Autodesk (San Rafael, Califórnia, EUA). O tempo de preenchimento do molde foi otimizado para 40,5 segundos e obtido usando uma injetora ALLROUNDER Arburg (Lossburg, Alemanha).

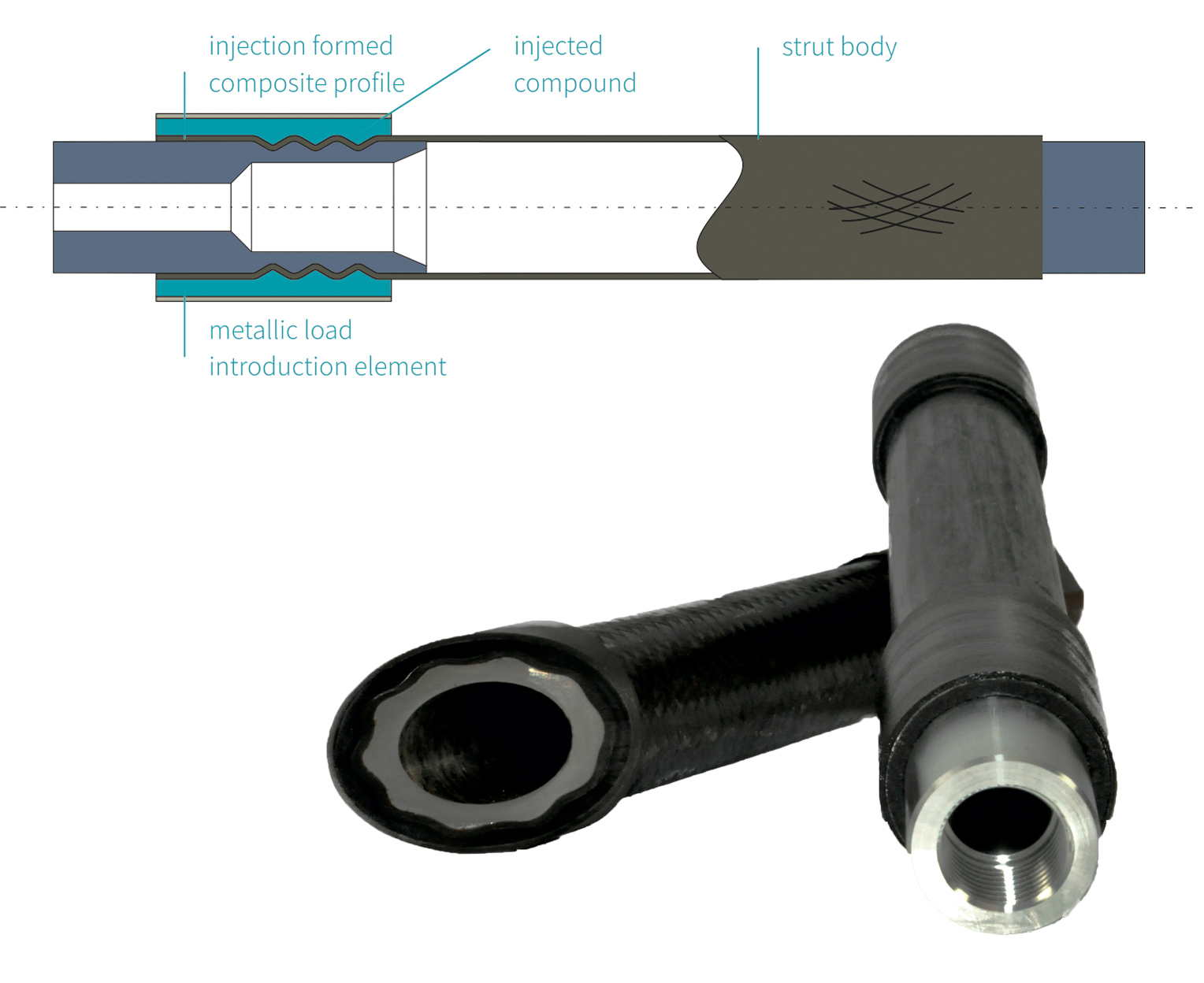

Essa sobremoldagem não apenas reduz os custos de montagem, etapas de fabricação e logística, mas também melhora o desempenho. A diferença de 40 ° C entre a temperatura de fusão do eixo PAEK e a da engrenagem PEEK sobremoldada permite a ligação por fusão coesiva entre os dois no nível molecular. Um segundo tipo de mecanismo de junção, travamento de forma, é obtido usando a pressão de injeção para moldar simultaneamente o eixo durante a sobremoldagem para criar um contorno de travamento de forma. Isso pode ser visto na Fig. 1 abaixo como “formação de injeção”. Ele cria uma circunferência ondulada ou sinusoidal onde a engrenagem é unida contra uma seção transversal circular lisa, o que resulta em uma forma de travamento geométrico. Isso aumenta ainda mais a resistência do eixo de engrenagem integrado, conforme demonstrado em testes (consulte o gráfico no canto inferior direito).

Fig. 1. Desenvolvido em colaboração com Victrex e ILK, herone usa pressão de injeção durante a sobremoldagem para criar um contorno de bloqueio de forma no eixo de engrenagem integrado (topo). Este processo de moldagem por injeção permite que o eixo de engrenagem integrado com travamento de forma (curva verde no gráfico) sustente um torque mais alto em comparação com um eixo de transmissão de engrenagem sobremoldado sem travamento de forma (curva preta no gráfico).

Fig. 1. Desenvolvido em colaboração com Victrex e ILK, herone usa pressão de injeção durante a sobremoldagem para criar um contorno de bloqueio de forma no eixo de engrenagem integrado (topo). Este processo de moldagem por injeção permite que o eixo de engrenagem integrado com travamento de forma (curva verde no gráfico) sustente um torque mais alto em comparação com um eixo de transmissão de engrenagem sobremoldado sem travamento de forma (curva preta no gráfico).

“O principal benefício que damos é diminuir o número de peças”, observa. “Isso simplifica a fadiga, que é um grande desafio para aplicações de suporte de aeronaves. O travamento de forma já é usado em compósitos termofixos com uma inserção de plástico ou metal, mas não há ligação coesiva, então você pode obter um leve movimento entre as peças. Nossa abordagem, no entanto, fornece uma estrutura unitizada sem tal movimento. ”

A Garthaus cita a tolerância a danos como outro desafio para essas peças. “Você tem que impactar as escoras e depois fazer o teste de fadiga”, explica ele. “Como estamos usando materiais de matriz termoplástica de alto desempenho, podemos alcançar até 40% mais tolerância a danos em relação aos termofixos, e também quaisquer microfissuras por impacto crescem menos com a carga de fadiga.”

Mesmo que as escoras de demonstração mostrem uma inserção de metal, a herone está atualmente desenvolvendo uma solução totalmente termoplástica, permitindo uma ligação coesiva entre o corpo da escora de compósito e o elemento de introdução de carga. “Quando podemos, preferimos permanecer totalmente compostos e ajustar as propriedades alterando o tipo de reforço de fibra, incluindo carbono, vidro, fibra contínua e curta”, diz Garthaus. “Desta forma, minimizamos a complexidade e os problemas de interface. Por exemplo, temos muito menos problemas em comparação com a combinação de termofixos e termoplásticos. ” Além disso, a ligação entre PAEK e PEEK foi testada pela Tri-Mack com resultados mostrando que tem 85% da resistência de um laminado CF / PAEK unidirecional de base e é duas vezes mais forte que ligações adesivas usando adesivo de filme epóxi padrão da indústria.

Nova fábrica, novas peças, novos mercados

Barfuss diz que herone agora tem nove funcionários e está fazendo a transição de fornecedora de desenvolvimento de tecnologia para fornecedora de peças de aviação. Seu próximo grande passo é o desenvolvimento de uma nova fábrica em Dresden. “No final de 2020, teremos uma planta piloto produzindo peças de primeira série”, diz ele. “Já estamos trabalhando com OEMs de aviação e principais fornecedores Tier 1, demonstrando projetos para muitos tipos diferentes de aplicações.”

A empresa também está trabalhando com fornecedores eVTOL e uma variedade de colaboradores nos EUA. À medida que a herone amadurece as aplicações de aviação, ela também está ganhando experiência de fabricação com aplicações de artigos esportivos, incluindo morcegos e componentes de bicicletas. “Nossa tecnologia pode produzir uma ampla gama de peças complexas com desempenho, tempo de ciclo e benefícios de custo”, diz Garthaus. “Nosso tempo de ciclo usando PEEK é de 20 minutos, contra 240 minutos usando pré-impregnado curado em autoclave. Vemos um amplo campo de oportunidades, mas, por enquanto, nosso foco é colocar nossos primeiros aplicativos em produção e demonstrar o valor dessas peças para o mercado. ”

Herone também fará uma apresentação no Carbon Fiber 2019. Saiba mais sobre o evento em carbonfiberevent.com.

Resina

- Biomaterial termoplástico ‘Ajustado’ para aplicações médicas

- Fraunhofer encomenda células de produção Engel automatizadas para P&D de compósitos termoplásticos

- Composites Evolution apresenta pré-impregnados de alto desempenho, novas fitas UD termoplásticas

- Fitas termoplásticas continuam a mostrar potencial para aeroestruturas compostas

- Consórcio visa soluções para estruturas compostas termoplásticas de fibra de carbono

- Karl Mayer lança linha de produção para fitas UD termoplásticas

- INEOS Styrolution para construir local de produção para compósito termoplástico StyLight

- Tecnologia de produção Herone ganha Prêmio de Inovação JEC

- AeroLas explora nova tecnologia de fiação para fio híbrido termoplástico

- Porta termoplástica a primeira para compósitos automotivos