Como você pode aproveitar o monitoramento de impressora 3D para dimensionar a fabricação de aditivos?

O acesso aos dados das máquinas AM em tempo real sustenta a produção de aditivos escalonável e repetível.

Ao obter insights sobre o desempenho da máquina em tempo real, as empresas podem desbloquear uma série de benefícios, incluindo eficiência otimizada do equipamento e melhorias de qualidade.

Este artigo destaca outros benefícios, bem como desafios, do monitoramento de impressoras 3D e explora as abordagens mais eficazes para coletar dados de máquina disponíveis atualmente.

Por que minha instalação AM precisa do monitoramento da máquina?

O monitoramento da máquina é um requisito essencial para as instalações de AM que desejam coletar, estruturar e agir sobre os dados de produção.

Os principais objetivos no gerenciamento de operações de AM são aumentar o rendimento e a qualidade enquanto você diminui o desperdício e os custos.

A coleta automática de dados diretamente de suas máquinas e o uso das informações em tempo real para conduzir a tomada de decisões é a principal forma com que as empresas atendem a esses objetivos.

Coletar dados de seu equipamento AM pode ajudá-lo a formar uma imagem melhor de como as coisas estão funcionando em sua fábrica, permitindo aumentar o tempo de atividade da máquina e melhorar o desempenho operacional.

Leitura adicional:3 maneiras de a conectividade melhorar suas operações de fabricação de aditivos

Desafios para o monitoramento de máquinas na manufatura aditiva

No entanto, permitir o monitoramento de máquinas na manufatura aditiva está longe de ser uma tarefa simples.

Um dos desafios mais significativos para isso é que as empresas estão executando diferentes tipos de máquinas AM, que normalmente usam software de monitoramento e sistemas de controle proprietários.

Por causa disso, não é possível conectar facilmente diferentes máquinas a um sistema centralizado. Essa falta de conectividade leva a conjuntos de dados isolados e à incapacidade de reunir rapidamente todos os dados para análise e insights.

Dito isso, os fabricantes de hardware AM estão mudando suas abordagens para conectividade de máquina. As empresas de hardware estão abrindo seus sistemas para conectividade bidirecional entre impressoras 3D e aplicativos de software de terceiros.

Atualmente, a forma mais comum de comunicar dados de máquina AM é por meio de MTConnect e OPC-UA, protocolos padrão da indústria que permitem a transferência rápida de grandes quantidades de dados.

No entanto, embora o MTConnect seja bom para coletar dados de execução, este padrão não oferece suporte a recursos adicionais para enviar e receber comandos da impressora e para monitoramento remoto.

Como alternativa, as empresas de hardware estão cada vez mais colaborando com fornecedores de software, para permitir a conectividade da máquina por meio de APIs abertas.

Embora seja ótimo ver que a indústria reconhece a necessidade de conectividade de máquina, a questão de como tirar o máximo proveito dessa capacidade permanece em aberto.

Como você pode centralizar os dados da máquina de manufatura aditiva?

Para se beneficiar da integração da máquina AM, as empresas precisam de uma abordagem eficaz para a aquisição e centralização de dados da máquina. A partir do momento em que a máquina começa a funcionar, seus dados devem fazer parte de um sistema centralizado que ajudará a identificar seu desempenho e status.

Esse tipo de visibilidade de alto nível pode fornecer insights sobre como melhorar suas operações de AM, mas apenas se as ferramentas e processos corretos estiverem disponíveis para garantir que os dados sejam coletados de forma precisa e automática.

O software Additive Manufacturing Execution System (MES) é a chave aqui.

Mesmo em seu nível mais fundamental, o MES desempenha uma função central nas instalações da AM, coordenando máquinas, projetos, materiais e pessoas para executar as operações de manufatura.

O Additive MES ajuda a coletar, manipular e compartilhar dados de máquina digitalmente para fornecer as informações certas, para as pessoas certas, no momento certo, simplificando a geração de relatórios e aprimorando a tomada de decisões.

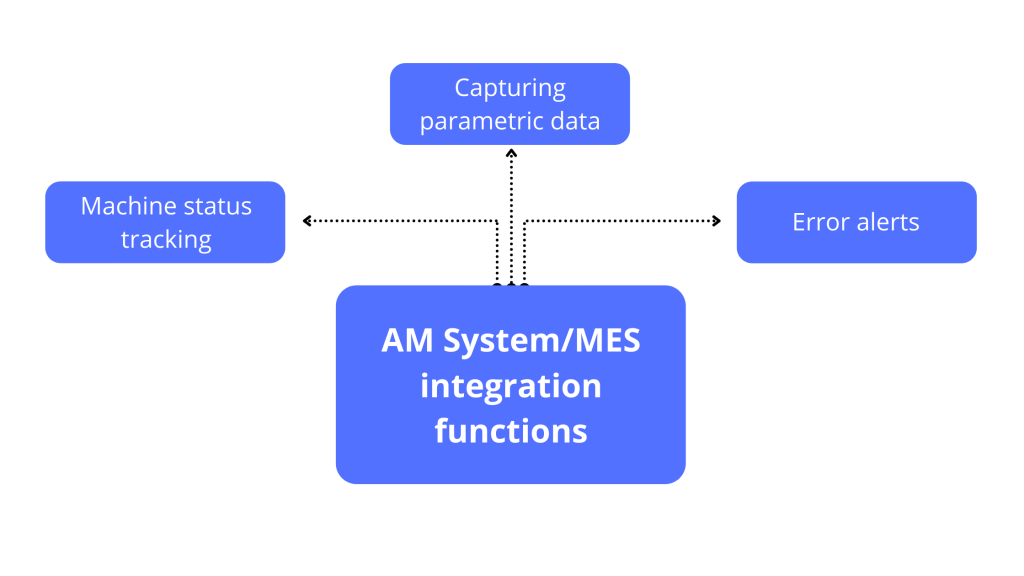

3 funções críticas das impressoras 3D e integração MES

Para obter o máximo da manufatura aditiva, você deseja que suas instalações de AM se distanciem das pessoas que precisam inserir manualmente as informações sobre os processos e se aproximem das máquinas com a capacidade de relatar dados ao MES automaticamente.

A integração entre o MES e seu equipamento de manufatura aditiva pode oferecer a seguinte funcionalidade:

1. Rastrear o status da máquina

Rastrear o status da máquina por meio do MES é crucial para a operação eficiente de suas instalações de AM.

Este método é mais preciso do que os operadores verificando o status manualmente. O rastreamento manual do status consome tempo, está sujeito a erros e depende da memória dos operadores.

Em uma situação típica, quando uma máquina fica offline inesperadamente, a primeira reação de seus trabalhadores seria colocá-la de volta em funcionamento. Só depois de consertar o dispositivo é que a pessoa geralmente insere a hora em que ele caiu e por quanto tempo.

A detecção do status da máquina também coleta dados sobre quando as máquinas estão ociosas porque não estão envolvidas no processo atual. Relatórios contínuos sobre esses dados ajudam a obter uma imagem melhor de como suas instalações de AM estão funcionando e onde você pode fazer melhorias.

2. Extraia parâmetros de processamento das máquinas

Capturar medições difíceis de seu equipamento AM também é possível com a integração da máquina. Dados como a contagem total de peças saindo de uma impressora 3D podem ser comunicados ao MES e fatorados em seu OEE.

Rastrear o tempo de impressão também é uma métrica importante a ser considerada para avaliar seu desempenho geral. A integração da máquina que extrai dados paramétricos permite que você mantenha uma visão em tempo real da qualidade dos produtos que está produzindo e da eficiência de seus processos.

3. Fornece e registra alertas de erro ocorridos durante o processo de impressão

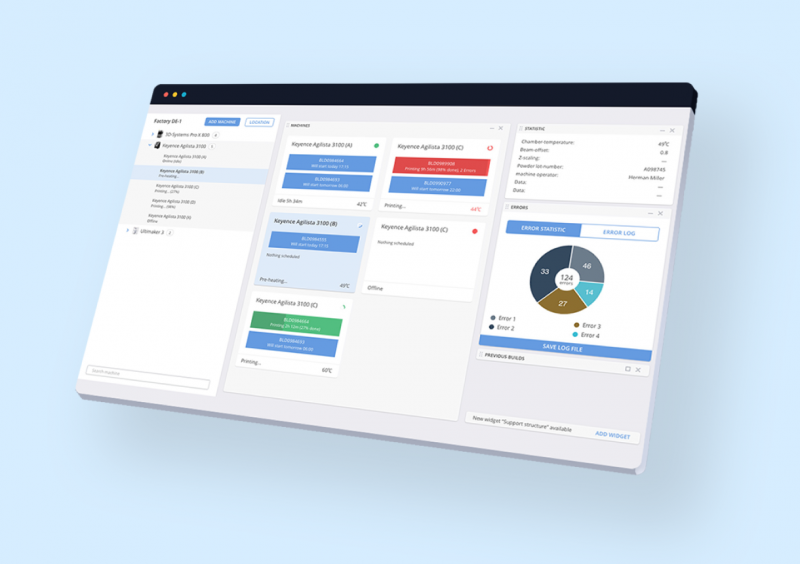

A plataforma MES, que coleta dados de suas máquinas, oferece um painel onde você pode acompanhar não só o status das máquinas, mas também quaisquer erros que ocorram durante a impressão. Esses dados são registrados no sistema, o que significa que você pode acessá-los facilmente para uma análise posterior.

Receber alertas em tempo real e rastrear quaisquer anomalias do processo pode ajudar muito a identificar e corrigir o problema com mais rapidez, potencialmente evitando tempo de inatividade não planejado.

Os benefícios de conectar e monitorar suas impressoras 3D por meio de MES

As funções de integração MES / máquina têm uma série de implicações positivas para empresas que usam manufatura aditiva. Vamos dar uma olhada nas mais importantes delas.

1 Insights em tempo real sobre o desempenho da máquina

Quando você faz com que o MES rastreie o status, o tempo de atividade e os erros das impressoras 3D, isso ajuda a obter informações precisas que influenciam fortemente no cálculo da eficiência operacional geral real do seu equipamento AM.

Sem o monitoramento da máquina, os operadores e gerentes de produção da máquina permanecem em grande parte no escuro quanto ao desempenho do equipamento em tempo real. Claro, eles ainda podem verificar a impressora manualmente, mas isso pode consumir muito tempo e limitar a produtividade, especialmente se você tiver várias máquinas funcionando ao mesmo tempo.

Com o monitoramento da máquina por meio de MES, esse loop de dados entre a máquina, o software de gerenciamento de produção e os operadores da máquina é totalmente automatizado para garantir visibilidade e conectividade em todo o fluxo de trabalho de produção.

Leitura adicional:EOS e AMFG anunciam parceria para habilitar conectividade de máquina para fabricação de aditivos

2. Produtividade aumentada

Com fácil acesso aos dados da máquina em tempo real por meio do MES, os gerentes de produção podem melhorar a programação dos trabalhos de produção AM.

Saber o status da máquina, o tempo de impressão e o rendimento ajuda a prever e planejar a capacidade das máquinas AM com mais precisão. Com esse conhecimento, você pode maximizar a produtividade de suas instalações de AM, alcançando, por fim, um ROI mais alto sobre o investimento em AM.

Leitura adicional:Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação em AM

3. Manutenção eficiente da máquina

Com alertas em tempo real habilitados pelo monitoramento da máquina, sua equipe de manutenção pode facilmente criar notificações para monitorar proativamente o chão de fábrica da AM.

O monitoramento proativo pode ajudá-lo a prever as necessidades de manutenção com base em dados de desempenho em tempo real - em vez de depender da rotatividade de programações de manutenção predeterminadas, muitas vezes após o declínio do desempenho da máquina.

Essa consciência imediata dos problemas da máquina, conectividade de dados e integridade do equipamento evita falhas disruptivas do equipamento. Em vez de esperar que uma máquina pare de funcionar e produza uma peça com defeito, a manutenção pode acessar e analisar rapidamente seus alertas em tempo real para identificar as causas-raiz em potencial, solucionar e corrigir o problema antes que ele se transforme em tempo de inatividade.

4. Rastreabilidade de dados de qualidade relevantes

Ao ajudá-lo a identificar problemas e ineficiências, o monitoramento da máquina aumenta a qualidade do produto e a inovação do processo.

A capacidade de armazenar parâmetros de produção relevantes, como o tempo de impressão do trabalho, bem como os resultados de impressão, dá à equipe de produção uma visão clara de quais parâmetros resultaram em trabalhos de impressão da mais alta qualidade.

Ao analisar os dados coletados, a equipe pode desenvolver estratégias de produção comprovadas, que garantem peças consistentes e de alta qualidade a cada vez.

Conectividade de impressora 3D e MES:ganhos rápidos e resultados de longo prazo

Como vimos, os benefícios da integração do monitoramento da máquina com MES aditivo podem ir além de tornar o equipamento mais eficiente.

A conectividade e a visibilidade da máquina capacitam os operadores de máquina e gerentes de produção a inovar os processos de produção e manutenção.

E à medida que todas as pessoas, sistemas e ativos se tornam mais eficientes, conectados e informados, eles ficam mais bem posicionados para impulsionar o crescimento da manufatura aditiva, maximizando seu investimento em tecnologia.

Obtenha mais informações sobre os dados de sua máquina com o MES aditivo do AMFG

impressao 3D

- Como OEMs automotivos podem resolver desafios de fabricação de aditivos por meio da digitalização

- Como as marcas de bens de consumo podem transformar suas operações de manufatura de aditivos?

- Como as empresas aeroespaciais podem levar a fabricação de aditivos ao próximo nível com o MES?

- Como você pode dimensionar para a produção aditiva em série com MES aditivo?

- Como o MES e o software de fluxo de trabalho podem transformar o planejamento da produção para manufatura aditiva?

- Quantas realidades você pode ter na automação industrial?

- Como você pode aproveitar a IoT industrial no monitoramento de frota de petróleo e gás

- Conectividade na fabricação:como ela pode ser melhorada?

- Como aproveitar totalmente o CAD no processo de manufatura aditiva

- Tecnologia de manufatura aditiva e como os SDKs podem ajudar