scanners 3D

Um dos grandes avanços no campo da engenharia industrial foi o desenvolvimento da engenharia reversa processos. Isso consiste em extrair informações diretamente de um sistema físico e traduzi-las em um modelo digital.

A engenharia reversa oferece muitas vantagens ao modelar e simular um sistema ou produto. Por um lado, permite extrair informação direta do modelo, que é mais confiável e de maior qualidade e, por outro lado, acelera e reduz os tempos de trabalho. Isso permite que sistemas complexos sejam modelados de forma mais confiável e em menos tempo.

Uma das áreas em que a engenharia reversa tem sido aplicada com mais sucesso é a metrologia, com a digitalização de geometrias complexas.

Scanners 3D

O escaneamento 3D é o processo de conversão de uma superfície física em um modelo digital. Consiste em extrair a posição relativa de múltiplos pontos dessa superfície (nuvem de pontos) e interpolar digitalmente a superfície que os contém, reconstruindo assim a geometria da peça.

Os principais parâmetros que definem esta nuvem de pontos são resolução e precisão. A resolução é dada pela distância mínima que pode ser resolvida entre dois pontos e a precisão pelo erro na determinação da posição real de cada ponto. Uma resolução mais alta permitirá que detalhes menores sejam capturados, enquanto uma alta precisão fornecerá modelos com dimensões mais próximas da realidade e, portanto, tolerâncias menores.

Os dispositivos projetados para essa finalidade são conhecidos como scanners 3D. Existem muitos tipos, dependendo de sua tecnologia, e eles podem ser classificados em dois grupos principais:com contato e sem contato.

Scanners 3D de contato são provavelmente os menos comuns, embora sejam alguns dos mais precisos. Consistem em um braço articulado, geralmente com 6 graus de liberdade, com um estilete na ponta. O operador percorre a superfície com a caneta enquanto os sensores registram a posição em uma frequência específica. A principal desvantagem dessa tecnologia é que ela exige que o operador escaneie toda a superfície com a caneta, o que pode ser um processo muito lento. Por outro lado, o atrito da caneta na superfície pode danificar a superfície, o que pode ser problemático com artefatos arqueológicos ou obras de arte.

Imagem 1:Scanner 3D com contato Faro. Fonte:Faro.com

Scanners sem contato são baseados em tecnologias ópticas e se enquadram em duas categorias:sistemas passivos e sistemas ativos.

Sistemas passivos baseiam-se principalmente na extração da informação geométrica de uma superfície a partir de fotografias tiradas de dois pontos de vista definidos, técnica conhecida como estereoscopia e baseada no efeito de paralaxe da visão humana. Sua principal vantagem é que ele pode mapear grandes superfícies de forma rápida e barata, mas sua resolução e precisão são muito baixas. Além disso, não permite a captura de medidas reais, pelo que requer um sistema complementar que permita redimensionar o modelo às suas dimensões reais.

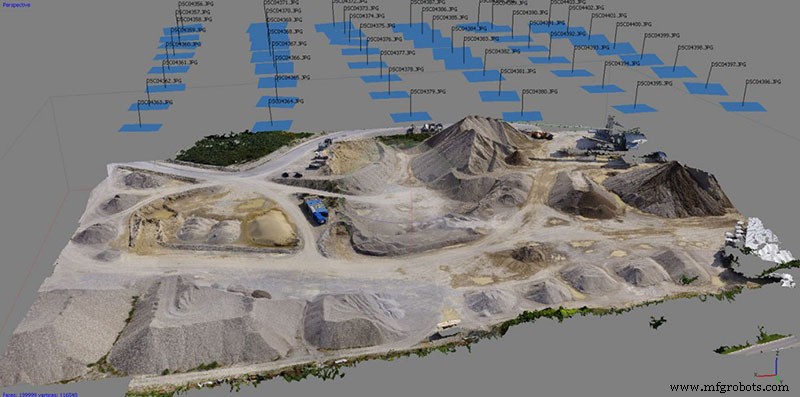

A tecnologia de digitalização 3D passiva mais conhecida é fotogrametria, usado principalmente em mapeamento topográfico e engenharia civil. Geralmente é complementado com dados de posicionamento por satélite para adicionar dados dimensionais precisos.

Imagem 2:Modelo topográfico feito por fotogrametria. Fonte:aamspi.com

Finalmente, existem os sistemas ativos de escaneamento 3D sem contato. Este é o maior grupo e o mais utilizado na indústria, arte, medicina e entretenimento.

Este tipo de sistema baseia-se na medição de um sinal que é emitido na superfície. Embora qualquer tipo de sinal capaz de interagir com a superfície possa ser utilizado, como o ultrassom, os sistemas mais comuns são os ópticos.

Existem várias tecnologias dentro desta categoria, no entanto, as mais comuns são quatro: scanners 3D de tempo de voo, scanners 3D de triangulação, scanners 3D de diferença de fase e scanners 3D de luz estruturada.

Scanners 3D de tempo de voo (Tof) :com base no cálculo da distância até a superfície medindo o tempo que leva para um pulso de luz laser viajar de e para a superfície. Combina um longo alcance com uma alta frequência de aquisição de pontos. É usado principalmente para mapear grandes estruturas ou como uma ferramenta metrológica para determinar deformações em elementos estruturais . Hoje em dia, seu uso não profissional tornou-se comum graças à sua implementação em alguns telefones, como iPhones, graças ao sensor lidar.

Vídeo 1:digitalização 3D usando a tecnologia Tof com um iphone. Fonte:labs.laan.com

Triangulação ou scanners 3D a laser: Eles consistem em um emissor de laser e um sensor de matriz de fotodiodos, posicionados em um determinado ângulo. Quando o raio laser é refletido na superfície a ser mapeada, ele incide em um determinado ponto do sensor, dependendo da distância até a superfície. Isso permite triangular a posição do ponto onde o raio laser incide. Este é um dos sistemas mais precisos, no entanto, depende do ângulo em que o laser incide sobre a superfície, pelo que requer distâncias de trabalho muito curtas. É adequado para mapear objetos de pequeno a médio porte com alta resolução e precisão.

Vídeo 2:Operação de um scanner de triangulação 3D. Fonte:www.micro-epsilon.com

Scanners de diferença de fase: Esta é uma solução intermediária às duas anteriores. Eles consistem em um emissor de laser modulado e um detector, e determinam a distância ao objeto comparando a fase da luz emitida e recebida. Eles têm uma boa distância de trabalho e precisão média, tornando-os adequados para mapear objetos grandes com boa precisão.

Scanners de luz estruturada: Provavelmente o mais comum hoje. T hey são os scanners 3D mais versáteis porque combinam excelente resolução, alta precisão, alta velocidade de aquisição e baixo custo. Eles consistem em uma câmera com lentes calibradas e um projetor que projeta padrões de luz na superfície. A câmera captura imagens das deformações desses padrões na superfície e por meio de complexos algoritmos de processamento gera a nuvem de pontos. Este sistema permite obter centenas de pontos em cada captura, por isso possui uma alta velocidade de aquisição. Além disso, dependendo da lente utilizada, é possível ajustar a distância de trabalho, precisão e resolução. Eles também têm a vantagem de muitos modelos, como os da Thor3D, poderem ser usados na mão, sem a necessidade de um tripé. A sua principal desvantagem é que são sensíveis às condições de luz ambiente e ao acabamento da peça, pelo que a digitalização 3D deve ser realizada com uma iluminação adequada e no caso de superfícies brilhantes ou transparentes pode ser necessário aplicar uma tinta especial mate.

Vídeo 3:Scanner 3D de luz estruturada Calibry. Origem Thor3Dscanner.com

Processamento de nuvem de pontos

Geralmente, os sistemas de digitalização 3D não capturam dados contínuos, mas posições discretas da superfície a ser capturada. Isso é conhecido como nuvem de pontos. A nuvem de pontos obtida pelo scanner 3D não pode ser usada diretamente, portanto várias tarefas de pós-processamento são necessárias para obter a réplica digital.

A qualidade final do modelo dependerá, além de partir de uma nuvem de pontos de qualidade, no seu correto processamento. Isso requer software com bons algoritmos de reconstrução e algum conhecimento de processamento de nuvem de pontos.

Em primeiro lugar, caso a digitalização 3D tenha sido realizada em várias capturas, as diferentes nuvens de pontos devem ser alinhadas e mescladas para obter uma única nuvem cobrindo todo o modelo. A precisão do alinhamento das nuvens de pontos dependerá em grande parte dos recursos de rastreamento do scanner 3D. Rastreamento de marcador sempre será o mais fácil de alinhar, no entanto, há casos em que os marcadores não podem ser usados, como no caso de obras de arte. Para esses casos, alguns scanners, como Calibry ou Calibry Mini, incorporam várias opções de rastreamento, como rastreamento de textura.

Vídeo 4:digitalização 3D com marcadores. Fonte:Thor3Dscanner.com.

Em seguida, a nuvem de pontos deve ser limpa removendo os pontos que não correspondem à superfície, seja porque pertencem a objetos do ambiente ou porque aparecem devido a um erro no scanner 3D. Um scanner 3D de qualidade, juntamente com um bom processo de digitalização, fornecerá uma nuvem de pontos limpa com poucos ou nenhum excesso de pontos.

Uma vez limpa a nuvem de pontos, será necessário reconstruir a malha . A seleção de parâmetros apropriados fornecerá malhas precisas e ajustadas corretamente.

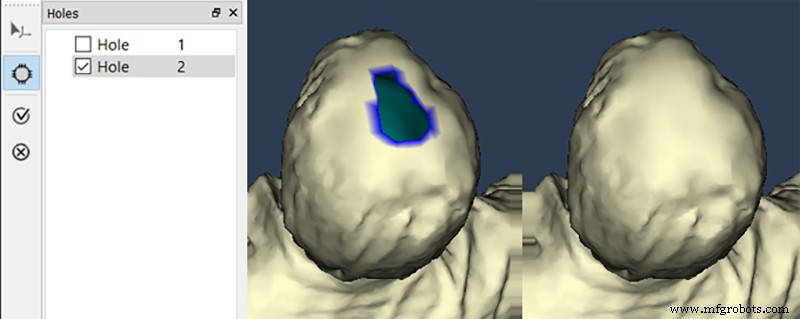

Depois de converter a nuvem de pontos em uma malha poligonal, ela precisará ser verificada e reparada. Um dos defeitos mais comuns geralmente é o aparecimento de lacunas na malha devido à falta de dados durante a digitalização. A única maneira de reparar esses defeitos será aplicar um patch por interpolação. A qualidade dos algoritmos de interpolação implementados no software influenciará na qualidade da reconstrução.

Imagem 3:Reparando um buraco na malha com Calibry Nest. Fonte:Thor3Dscanner.com.

Finalmente, será necessário otimizar a malha. O tipo de otimização dependerá muito da aplicação final. A malha pode ser simplificada, sacrificando a resolução ao custo de reduzir o tamanho do arquivo. A simplificação da malha muitas vezes pode ajudar a corrigir pequenos defeitos, conseguindo geometrias mais simples e homogêneas . Por outro lado, a resolução da malha pode ser aumentada pela interpolação de novos elementos. Aumentar a resolução da malha não aumenta a resolução da captura , porém,pode ajudar a obter maior continuidade e suavidade em superfícies com curvatura.

Alguns scanners 3D, como os baseados em luz estruturada, permitem que a textura e a cor das superfícies sejam capturadas simultaneamente por meio de fotografias. Isso permite uma etapa adicional no processamento, permitindo que a textura seja mapeada na malha. Isso é especialmente interessante para aplicações relacionadas a arte e entretenimento.

Vídeo 5:modelo 3D texturizado digitalizado com o Calibry. Fonte:Thor3Dscanner.com.

Existem muitas aplicações possíveis para scanners 3D em diferentes setores industriais. Na medicina e na ortopedia, por exemplo, eles podem replicar digitalmente partes do corpo de um paciente para desenvolver órteses personalizadas. No campo do entretenimento, eles têm sido amplamente utilizados em filmes e videogames para criar gêmeos digitais de atores. Eles são cada vez mais usados em arte e arqueologia para produzir réplicas digitais de obras de arte e artefatos históricos para serem estudados por cientistas de todo o mundo. Na engenharia, facilitaram a elaboração de planos de peças complexas, reduzindo o tempo de trabalho e obtendo modelos mais precisos. Na inspeção, eles facilitam a comparação da geometria de um componente ao longo do tempo para detectar deformações que ajudam a evitar falhas.

Os scanners 3D são hoje em dia uma ferramenta indispensável em muitos setores. O desenvolvimento de novas técnicas, como a luz estruturada, levou a novos scanners 3D que oferecem alta resolução e precisão, combinados com alta velocidade de aquisição de dados e preço econômico. Exemplos são os novos scanners Calibry e Calibry Mini ou a série EinScan da Shining.

impressao 3D