O que é o processo de tratamento térmico - tipos, métodos, vantagens

Neste artigo vamos aprender o que é processo de tratamento térmico e também sobre os vários tipos de processos de tratamento térmico em detalhe.

O que é o processo de tratamento térmico?

Tratamento térmico refere-se a uma combina�o de aquecimento e arrefecimento de um metal ou liga no estado s�ido com a finalidade de obter as propriedades desejadas. As alterações nas propriedades resultam de alterações microestruturais no material produzido pelas operações de tratamento térmico.

O tratamento térmico é o processo de aquecimento e resfriamento de metais, utilizando métodos específicos pré-determinados para obter as propriedades desejadas. Tanto os metais ferrosos quanto os não ferrosos passam por tratamento térmico antes de serem colocados em uso. Ao longo do tempo, muitos métodos diferentes foram desenvolvidos. Ainda hoje, os metalúrgicos trabalham constantemente para melhorar os resultados e a relação custo-benefício desses processos.

Para isso eles desenvolvem novos cronogramas ou ciclos para produzir uma variedade de notas. Cada programação refere-se a uma taxa diferente de aquecimento, retenção e resfriamento do metal. Esses métodos, quando seguidos meticulosamente, podem produzir metais de diferentes padrões com propriedades físicas e químicas notavelmente específicas.

Noções básicas de tratamento térmico

Embora o ferro e o aço constituam a grande maioria dos materiais tratados termicamente, as ligas de alumínio, cobre, magnésio, níquel e titânio também podem ser tratadas termicamente.

Os processos de tratamento térmico requerem três etapas básicas. Ou podemos dizer que o estágio de tratamento térmico é:

- Aquecer a uma temperatura especificada

- Manter nessa temperatura pelo tempo apropriado

- Resfriamento de acordo com os métodos prescritos

As temperaturas podem chegar a 2400°F e o tempo na temperatura pode variar de alguns segundos até 60 horas ou mais .

No forno, alguns materiais são resfriados lentamente, enquanto outros devem ser temperados . Tratamento a -120°F ou inferior é necessário para alguns processos criogênicos . Água, salmoura, óleos, soluções de polímeros, sais fundidos, metais fundidos e gases são alguns exemplos de meios de têmpera. Cada um tem seu próprio conjunto de características que o tornam ideal para tarefas específicas. 90% das peças, por outro lado, são temperadas em água, óleo, gás ou polímeros.

A. Palco de aquecimento

Durante o estágio de aquecimento, o objetivo principal é garantir que o metal aqueça uniformemente. O aquecimento lento garante um aquecimento uniforme. Se você aquecer o metal de forma desigual, uma seção pode expandir mais rápido que a outra, resultando em uma seção de metal distorcida ou rachada. Você seleciona a taxa de aquecimento com base nos seguintes fatores:

1. A condutividade térmica do metal: Metais com alta condutividade térmica aquecem mais rapidamente do que aqueles com baixa condutividade.

2. Condição do metal: Ferramentas e peças que foram previamente endurecidas ou tensionadas devem ser aquecidas a uma taxa mais lenta do que ferramentas e peças que não foram.

3. O tamanho e a seção transversal do metal: Para permitir que a temperatura interna se aproxime da temperatura da superfície, peças maiores ou peças com seções transversais irregulares devem ser aquecidas mais lentamente do que peças pequenas. Caso contrário, você corre o risco de rachaduras ou deformação excessiva.

B. O estágio de imersão

O objetivo da etapa de imersão é manter o metal na temperatura adequada até que a estrutura interna desejada tome forma. O “período de imersão ” refere-se a quanto tempo o metal é mantido na temperatura apropriada. Você precisará da análise química e da massa do metal para determinar a duração correta. O período de imersão para seções transversais irregulares pode ser determinado usando a seção maior.

Em geral, você não deve levar a temperatura do metal da temperatura ambiente para a temperatura de imersão em uma única etapa. Em vez disso, aqueça lentamente o metal até um pouco abaixo da temperatura na qual a estrutura mudará e, em seguida, mantenha-o lá até que a temperatura seja consistente em todo o metal. Após este “pré-aquecimento ”, você pode aquecer rapidamente a temperatura até a temperatura final necessária. Para evitar deformações, peças com designs mais complexos podem exigir várias camadas de pré-aquecimento.

C. Estágio de resfriamento

Durante o estágio de resfriamento, você desejará retornar o metal à temperatura ambiente, mas existem diferentes maneiras de fazer isso, dependendo do tipo de metal. Pode exigir um meio de resfriamento, como um gás, líquido, sólido ou uma combinação destes. A taxa de resfriamento é determinada pelo metal e pelo meio usado para resfriamento. Como resultado, as opções de resfriamento que você escolhe têm um impacto significativo nas propriedades desejadas do metal.

Extinção é o resfriamento rápido do metal no ar, óleo, água, salmoura ou outro meio. A maioria dos metais endurecidos é resfriada rapidamente com têmpera, de modo que a têmpera geralmente está associada ao endurecimento; no entanto, a têmpera ou outro resfriamento rápido nem sempre resulta em endurecimento. O cobre, por exemplo, é recozido usando têmpera em água, e outros metais são endurecidos usando resfriamento lento.

Propósito do tratamento térmico

No entanto, estes servem um ou mais dos seguintes propósitos:

- Melhorar a usinabilidade

- Aliviar tensões internas.

- Melhorar as propriedades mecânicas, como ductilidade, resistência, dureza, tenacidade, etc.

- Altere o tamanho do grão.

- Aumente a resistência ao calor e à corrosão.

- Modificar propriedades elétricas e magnéticas.

- Altere a composição química.

- Remover gases

Vantagens do tratamento térmico

Após o tratamento térmico, os materiais são:

- Produto mais durável.

- O aço fica mais resistente, mais forte.

- Mais fácil de soldar.

- Torna-se mais flexível.

- Aumenta sua resistência ao desgaste.

- Aumento na vida útil geral da peça.

O tratamento térmico é feito por uma variedade de razões. Alguns procedimentos amolecem o metal, enquanto outros o endurecem. Eles também podem ter um impacto na condutividade elétrica e térmica desses materiais.

Alguns métodos de tratamento térmico aliviam as tensões causadas por processos anteriores de trabalho a frio. Outros adicionam propriedades químicas desejáveis aos metais. A escolha do melhor método é determinada pelo tipo de metal e pelas propriedades necessárias.

Uma peça de metal pode ser submetida a vários procedimentos de tratamento térmico em alguns casos. Algumas superligas usadas na indústria de fabricação de aeronaves, por exemplo, podem passar por até seis etapas diferentes de tratamento térmico para serem otimizadas para a aplicação.

Tipos de processo de tratamento térmico

Os propósitos de tratamento térmico acima mencionados podem ser atendidos por um ou mais dos seguintes processos de tratamento térmico:

1. anelamento

2. Normalizando

3. Endurecimento

4. Revenimento

5. Endurecimento de capa :

a.) Carburação

b.) Cianidina

c.) Nitretação

6. Endurecimento de Superfície

a.) Endurecimento por indução

b.) Endurecimento por chama

7. Revestimento de Difusão

1. Recozimento

Recozimento é uma das operações mais importantes e amplamente utilizadas no tratamento térmico do aço.

O recozimento é um tratamento térmico em metalurgia e ciência de materiais que altera as propriedades físicas e, às vezes, químicas de um material para aumentar sua ductilidade e reduzir sua dureza, tornando-o mais trabalhável. Isso envolve o aquecimento de um material acima de sua temperatura de recristalização, mantendo essa temperatura por um período de tempo apropriado e depois resfriando.

O propósito do recozimento é obter um ou mais dos seguintes efeitos:

- Amolece o aço.

- Melhore a usinabilidade.

- Aumente ou restaure a ductilidade e a tenacidade.

- Aliviar tensões internas.

- Reduza ou elimine a falta de homogeneidade estrutural.

- Refinar o tamanho do grão

- Prepare o aço para o tratamento térmico subsequente.

2. Normalizando

Normalização é um processo de tratamento térmico usado para tornar um metal mais dúctil e resistente depois de ter sido endurecido termicamente ou mecanicamente. A normalização é o processo de aquecimento de um material a uma alta temperatura e, em seguida, permitir que ele resfrie até a temperatura ambiente, expondo-o ao ar à temperatura ambiente após ter sido aquecido. Este aquecimento e resfriamento lento altera a microestrutura do metal, diminuindo sua dureza e aumentando sua ductilidade.

Quando o aço é frio, a estrutura é distorcida e o metal pode ser frágil e não confiável. A estrutura interna da peça forjada trabalhada a quente também pode ser distorcida devido ao fato de ser trabalhada a uma temperatura muito baixa. Também pode ser visto que uma temperatura de acabamento variável resultará em uma estrutura variável para forjados com o mesmo teor de carbono. Da mesma forma, se uma peça fundida é vazada a uma temperatura um tanto indefinida e resfria em taxas diferentes em diferentes partes, pode não ser confiável. A normalização é, portanto, usada particularmente para os seguintes

O propósito da Normalização é obter um ou mais dos seguintes efeitos:

- Para eliminar a estrutura granular.

- Para remover tensões internas que podem ter sido causadas pelo trabalho

- Para melhorar as propriedades mecânicas do aço

Além de todos esses propósitos, pode ser usado para aumentar a resistência de aços de médio carbono até certo ponto (em comparação com aços recozidos), melhorar a usinabilidade de aços de baixo carbono, melhorar a estrutura de soldas, etc.

3. Endurecimento

A operação de endurecimento é aplicado a todas as ferramentas e algumas peças de máquinas importantes destinadas a serviços especialmente pesados, bem como a todas as peças de máquinas feitas de liga de aço.

As finalidades do endurecimento com revenimento subsequente são:

1. Desenvolver alta dureza para resistir ao desgaste e permitir o corte de outros metais.

2. Para melhorar a resistência, elasticidade, ductilidade e tenacidade.

O processo consiste em:

1. Aquecer o aço a uma temperatura acima do ponto crítico.

2. Mantendo a esta temperatura por um período considerável.

3. Têmpera (troca rápida) em banho de água, óleo ou sal fundido.

4. Revenimento

Temperamento , em metalurgia, o processo de melhorar as propriedades de um metal, particularmente aço, aquecendo-o a uma alta temperatura, mas abaixo do ponto de fusão, e depois resfriando-o, geralmente ao ar. O processo endurece reduzindo a fragilidade e as tensões internas.

Quando um pedaço de aço é retirado do meio de têmpera, como já dito, ele é duro, quebradiço e apresentará tensões internas severas desigualmente distribuídas além de outras características desfavoráveis. Em geral, o revenimento restaura a ductilidade e reduz a dureza e resulta em alguma diminuição na dureza. Os principais objetos de têmpera são, portanto, os seguintes:

- Para estabilizar a estrutura do metal.

- Para reduzir as tensões internas produzidas durante o aquecimento anterior.

- Para reduzir parte da dureza produzida durante o endurecimento e aumentar a ductilidade do metal.

- Para dar ao metal oito condições estruturais combinadas com tenacidade e resistência ao choque.

O tratamento de têmpera requer:

- Reaquecimento do aço após endurecimento a temperaturas abaixo do ponto Ac1 ( linha psk na fig. 6.6

- Retendo o bit por um tempo considerável.

- Resfriamento lento. É desejável que a temperatura do aço seja mantida por pelo menos 4 a 5 minutos para cada milímetro da seção.

5. Proteção de caso

A. Carburação

O método mais antigo conhecido de produzir uma superfície dura em aço é o endurecimento da caixa ou carburação . O aço utilizado para este fim é geralmente um aço de baixo carbono com cerca de 0,15 por cento de carbono, que não responde apreciavelmente ao tratamento térmico. No decorrer do processo, a camada externa é convertida em um aço de alto carbono com um teor de carbono variando de 0,9 a 1,2 por cento de carbono. Se receber tratamento térmico adequado, terá uma superfície extremamente dura na parte externa e um núcleo dúctil macio.

B. Cianeto

Cianeto é um processo de produção de superfícies duras em aços de baixo ou médio carbono por imersão do aço em um banho de sal fundido contendo cianeto mantido a 800°C a 900°C e, em seguida, têmpera o aço em água ou óleo. A dureza produzida por este tratamento se deve à presença de compostos de nitrogênio e de carbono na camada superficial.

C. Nitretação

Nitretação é um processo de produção de camada de superfície dura apenas em ligas de aço, a nitretação consiste essencialmente em aquecer o aço em uma atmosfera de gás de amônia a uma temperatura de 500°C a 650°C sem tratamento térmico adicional. A amônia é dissociada e o nitrogênio nascente combina-se com elementos do aço para formar nitretos. Esses nitretos conferem extrema dureza à superfície. Uma camada de superfície dura geralmente de 0,2 a 0,4 mm de profundidade é produzida em 50 horas.

A nitretação é a última operação após o processo de modelagem e tratamento térmico. Assim, após o forjamento, a sequência de operações é:(a) endurecimento do óleo a 850°C a 900°C, (b) revenimento a 600°C a 650°C, (c) usinagem de desbaste, (d) estabilização (para remover tensões internas) de 525°C a 550°C, (e) usinagem final e, finalmente, (f) nitretação.

A nitretação é usada em muitas peças de desgaste de automóveis, aviões e motores a diesel, bem como em várias peças diversas, como eixos de bombas, medidores, matrizes de trefilação, engrenagens, embreagens e mandris. Seu uso é limitado pelo gasto necessário para o tratamento e pelo caso comparativamente fino obtido.

6. Endurecimento da Superfície

A. Endurecimento por indução

Indução o aquecimento provou ser satisfatório para muitas operações de endurecimento de superfície, conforme exigido nas áreas de rolamento de virabrequins, árvores de cames, semi-eixos e superfícies de desgaste semelhantes. Difere da prática comum de cementação, pois a análise da superfície do aço não é alterada, sendo o endurecimento realizado por um aquecimento e têmpera extremamente rápidos da superfície de desgaste que não tem efeito sobre o núcleo interno. A dureza obtida no endurecimento por indução é a mesma obtida no tratamento convencional e depende do teor de carbono.

B. Endurecimento por chama

O processo de endurecimento do aço aquecendo-o com a chama de um maçarico de oxiacetileno é conhecido como endurecimento por chama que, como o processo de endurecimento por indução, é baseado no rápido aquecimento e têmpera da superfície pela água. A chama é direcionada para a parte desejada sem aquecer o restante do trabalho de forma eficiente para afetá-la. As vantagens a favor da sua aplicação são as seguintes:

- Como aquece rapidamente, o aquecimento por chama é conveniente quando a dureza é necessária apenas para uma profundidade limitada, mantendo o restante sua tenacidade e ductilidade originais.

- O aquecimento por chama torna possível e prático endurecer uma parte ou a totalidade de um trabalho que é muito grande ou muito inconveniente para colocar em um forno.

- A quantidade de tempo necessária para o aquecimento é menor com o aquecimento por chama do que com um forno

7. Revestimento de Difusão

Revestimento de difusão , ou cimentação metálica , é o processo de impregnação da superfície do aço com alumínio, cromo, silício, boro, berílio e outros elementos.

O revestimento por difusão é realizado aquecendo e mantendo as peças de aço em contato direto com um dos elementos acima, que podem estar no estado sólido, líquido ou gasoso. Este processo confere uma série de propriedades valiosas ao aço, entre as quais alta resistência ao calor, corrosão e desgaste. Em muitos casos, o aço submetido ao revestimento por difusão pode ser utilizado como substituto de um aço de alta liga.

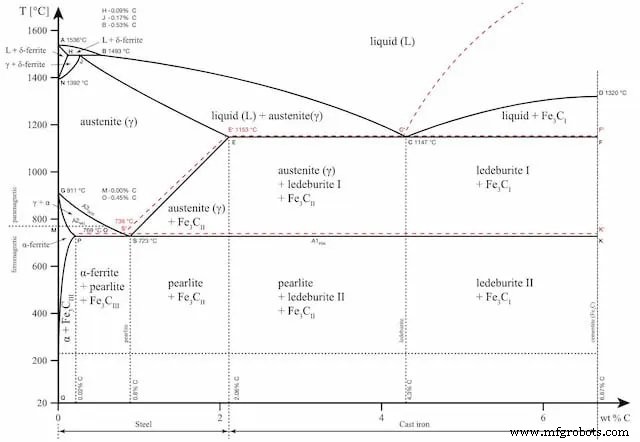

Diagrama fasorial

Cada liga metálica tem seu próprio diagrama de fases. Como dito anteriormente, o tratamento térmico é realizado de acordo com esses diagramas. Eles retratam as mudanças estruturais que ocorrem em diferentes temperaturas e composições químicas.

Vamos usar o diagrama de fases ferro-carbono como exemplo porque é o mais conhecido e amplamente ensinado nas universidades.

O diagrama de fases ferro-carbono é uma ferramenta útil para aprender sobre o comportamento do tratamento térmico de vários aços carbono. O eixo x representa o teor de carbono da liga, enquanto o eixo y representa a temperatura.

Observe que o limite no qual o aço se torna ferro fundido é de 2,14% de carbono.

O diagrama mostra várias regiões onde o metal pode ser encontrado em vários microestados, como austenita, cementita e perlita. Essas áreas são indicadas pelos limites A1, A2, A3 e Acm. Quando o valor da temperatura ou do teor de carbono passa por essas interfaces, ocorrem mudanças de fase.

- A1:O limite superior da fase de cementita/ferrita.

- A2:O limite onde o ferro perde seu magnetismo. A temperatura na qual um metal perde seu magnetismo também é chamada de temperatura de Curie.

- A3:A interface que separa a fase Austenita + Ferrita da fase austenita γ (Gamma).

- Acm:A interface que separa γ Austenita do campo Austenita + Cementita.

O diagrama de fases é uma ferramenta importante para determinar se o tratamento térmico será benéfico ou não. Cada estrutura contribui com qualidades diferentes para o produto final, e o tratamento térmico é escolhido de acordo.

Etapas do processo de tratamento térmico

Em termos simples, o tratamento térmico é o processo de aquecimento do metal, mantendo-o nessa temperatura e depois resfriando-o novamente. Durante o processo, a peça metálica sofrerá alterações em suas propriedades mecânicas. Isso ocorre porque a alta temperatura altera a microestrutura do metal. E a microestrutura desempenha um papel importante nas propriedades mecânicas de um material.

O resultado final depende de muitos fatores diferentes. Estes incluem o tempo de aquecimento, tempo de manutenção da peça metálica a uma determinada temperatura, taxa de resfriamento, condições do ambiente, etc. Os parâmetros dependem do método de tratamento térmico, tipo de metal e tamanho da peça.

Ao longo desse processo, as propriedades do metal mudarão. Entre essas propriedades estão resistência elétrica, magnetismo, dureza, tenacidade, ductilidade, fragilidade e resistência à corrosão.

Aquecimento

- Peças de metal colocadas no forno

- Peças de motores a jato entrando em uma fornalha

- Como já discutimos, a microestrutura das ligas muda durante o tratamento térmico. O aquecimento é realizado de acordo com um perfil térmico prescrito

- Uma liga pode existir em um dos três estados diferentes quando aquecida. Pode ser uma mistura mecânica, uma solução sólida ou uma combinação de ambas.

- Uma mistura mecânica é análoga a uma mistura de concreto onde o cimento une areia e cascalho. Areia e cascalho ainda são visíveis como partículas separadas. Com ligas metálicas, a mistura mecânica é mantida unida pelo metal base.

- Por outro lado, em uma solução sólida, todos os componentes são misturados de forma homogênea. Isso significa que eles não podem ser identificados individualmente, mesmo sob um microscópio.

- Cada estado traz qualidades diferentes. É possível alterar o estado através do aquecimento de acordo com o diagrama de fases. O resfriamento, porém, determina o resultado final. É possível que a liga termine em um dos três estados, dependendo apenas do método.

Retenção

- Durante a exploração, ou estágio de imersão , o metal é mantido na temperatura alcançada. A duração disso depende do requisito.

- Por exemplo, a cementação requer apenas mudanças estruturais na superfície do metal para aumentar a dureza da superfície. Ao mesmo tempo, outros métodos precisam de propriedades uniformes. Nesse caso, o período de retenção é maior.

- O tempo de imersão também depende do tipo de material e do tamanho da peça. Peças maiores precisam de mais tempo quando as propriedades uniformes são o objetivo. Leva mais tempo para o núcleo de uma peça grande atingir a temperatura necessária.

Resfriamento

- Depois que o estágio de imersão estiver concluído, o metal deve ser resfriado da maneira prescrita. Também nesta fase ocorrem mudanças estruturais. Uma solução sólida no resfriamento pode permanecer a mesma, tornar-se uma mistura mecânica total ou parcialmente, dependendo de vários fatores.

- Diferentes meios como salmoura, água, óleo ou ar forçado controlam a taxa de resfriamento. A sequência de meios de resfriamento mencionada acima está em ordem decrescente de taxa efetiva de resfriamento. A salmoura absorve o calor mais rapidamente, enquanto o ar é o mais lento.

- Também é possível usar fornos no processo de resfriamento. O ambiente controlado permite alta precisão quando o resfriamento lento é necessário.

Quais metais são adequados para tratamento térmico?

Embora os metais ferrosos representem a maioria dos materiais tratados termicamente, as ligas de cobre, magnésio, alumínio, níquel, latão e titânio também podem ser tratadas termicamente.

Aproximadamente 80% dos metais tratados termicamente são diferentes tipos de aço. Ferro fundido, aço inoxidável e vários tipos de aço ferramenta são todos metais ferrosos que podem ser tratados termicamente.

Os metais ferrosos são comumente submetidos a processos como endurecimento, recozimento, normalização, alívio de tensão, endurecimento da caixa, nitretação e revenimento.

Métodos de tratamento térmico como recozimento, envelhecimento e têmpera são usados em cobre e ligas de cobre.

O alumínio é adequado para recozimento, tratamento térmico por solução, envelhecimento natural e artificial e outros métodos de tratamento térmico. O tratamento térmico do alumínio é um processo preciso. O escopo do processo deve ser estabelecido e deve ser cuidadosamente controlado em cada etapa para garantir que as características desejadas sejam alcançadas.

Evidentemente, nem todos os materiais são adequados para os diversos tipos de tratamento térmico. Da mesma forma, um único material pode não se beneficiar de todos os métodos. Como resultado, cada material deve ser estudado separadamente a fim de alcançar o resultado desejado. O ponto de partida é usar diagramas de fases e informações disponíveis sobre os efeitos dos métodos mencionados.

Tratamento térmico de aços

O tratamento térmico do aço é o aquecimento e resfriamento de metais para alterar suas propriedades físicas e mecânicas sem fazer com que eles mudem de forma. O tratamento térmico é um método para fortalecer materiais, mas também pode ser usado para alterar propriedades mecânicas, como conformabilidade, usinagem e assim por diante.

A aplicação mais comum é metalúrgica, mas o tratamento térmico de metais também pode ser usado na produção de vidro, alumínio, aço e uma variedade de outros materiais.

Tentamos cobrir todos os aspectos do tratamento térmico a partir do que é o processo de tratamento térmico, depois os tipos de processos de tratamento térmico, incluindo métodos como recozimento, endurecimento da caixa, têmpera, normalização e muitos mais. Também discutimos vantagens e desvantagens do processo de tratamento térmico.

Se você gostou do artigo, por favor, compartilhe com seus amigos.

Tecnologia industrial

- O que é anti-aliasing? 6 tipos e métodos diferentes

- O que é estampagem? - Tipos, operação e aplicação

- O que é Casting?- Definição| Tipos de Fundição

- O que é forjamento? - Definição, processo e tipos

- O que é Chapeamento de Metal? - Definição, Tipos e Benefícios

- O que é Galvanização? - Definição, Métodos, Processo

- O que é tratamento térmico? - Processo e métodos

- O que é fundição de metal? - Definição, tipos e processo

- O que é um número de aquecimento?

- Processo de tratamento térmico para peças de metal usinadas CNC