Guia para o processo de usinagem de mandrilamento:desafios, dicas e métodos de operação de mandrilamento | CNCLATHING

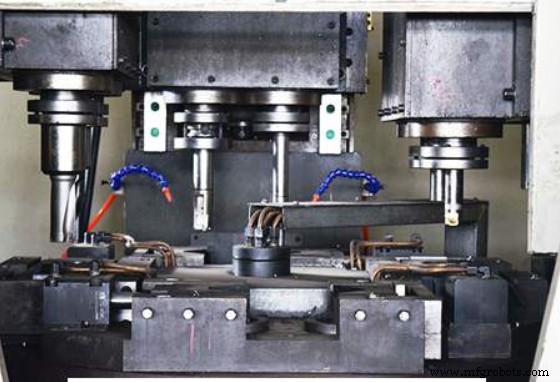

As operações de mandrilamento podem ser realizadas não apenas em tornos CNC, mas também em fresadoras. Podemos fazer furos em vários tamanhos com a ferramenta de mandrilar para torneamento e criar diâmetros altamente precisos. Hoje, queremos discutir as dificuldades, desafios, dicas e métodos do processo de perfuração.

O que é processo chato

Mandrilamento é a tecnologia de usinagem de processamento adicional de furos forjados, fundidos ou perfurados que já existem na peça de trabalho, o mandrilamento pode ampliar o furo, aumentar seu diâmetro, melhorar a precisão dimensional, reduzir a rugosidade da superfície e corrigir o desvio do eixo original do furo. A precisão e a precisão do mandrilamento são altas, a precisão do mandrilamento de precisão pode chegar a IT8~IT7 e o diâmetro pode ser controlado dentro de 0,01 mm, a rugosidade da superfície do processo geral de mandrilamento é aproximadamente entre Ra 1,6 ~ 0,8 μ M.

Que dificuldade para realizar a operação de perfuração - Erros, desafios e problemas na perfuração

Existem problemas comuns que os operadores podem encontrar em serviços de usinagem CNC como torneamento, fresamento, mandrilamento, preste atenção para observar e resolver o problema a tempo, produto de alta qualidade também pode ser obtido.

1) Desgaste da ferramenta No processo de mandrilamento CNC, o corte contínuo é fácil de causar desgaste e danos na ferramenta, o que resulta em menor precisão dimensional do mandrilamento do furo e aumenta a rugosidade da superfície. Além disso, a calibração da unidade de alimentação de ajuste fino é anormal, causa erro de ajuste e desvio do diâmetro de usinagem e até falha na qualidade do produto.

2) Erro de usinagem

O erro de usinagem do processo de mandrilamento se apresenta na alteração de dimensão, forma e posição e qualidade da superfície. Os problemas que podem causar erros de usinagem são os seguintes:

– A relação comprimento-diâmetro da haste de corte é muito grande ou a saliência é muito longa;

– O material da lâmina não é adequado ao material da peça;

– O parâmetro de furação é impróprio;

– A alocação de ajuste de tolerância não é razoável;

– O deslocamento da posição inicial do furo leva à alteração periódica da tolerância;

– O material da peça tem alta rigidez ou baixa plasticidade

3) Qualidade da superfície

A superfície usinada das peças perfuradas mostra escamas de peixe ou linhas de corte semelhantes a roscas

4) Erro de ajuste A operação inadequada no ajuste da permissão de alimentação de distribuição é fácil de causar baixa precisão.

5) Erro de medição O uso inadequado de ferramentas de medição e métodos de medição errados são riscos de qualidade comuns no processo de mandrilamento CNC.

Dicas e métodos de usinagem de mandrilamento

1) Ferramenta de mandrilar

Após a montagem da barra de mandrilar, observe se o plano superior da aresta principal da ferramenta de mandrilar está no mesmo plano horizontal que a direção de avanço da cabeça da ferramenta de mandrilar, para garantir as arestas de corte estar no ângulo de corte de usinagem normal.

2) Mandrilamento de teste

A ferramenta de mandrilamento deve reservar com uma tolerância de 0,3-0,5 mm, ao expandir o furo, ajustar a tolerância de mandrilamento em desbaste ≤0,5 mm, para garantir que a usinagem de mandrilamento de acabamento subsequente possa atender aos requisitos de tolerância.

3) Dicas e precauções para mandrilamento

– Verifique se a fixação, posicionamento da peça e fixação são estáveis e confiáveis antes da usinagem.

– Verifique se a precisão do posicionamento repetido do fuso e a precisão do balanceamento dinâmico atendem aos requisitos da fabricação CNC

– Meça o diâmetro do furo inicial com um paquímetro e calcule a tolerância de usinagem reservada.

– Verifique o valor dinâmico da saliência da gravidade da barra de mandrilar durante o processo de mandrilamento de teste e modifique razoavelmente os parâmetros de corte para reduzir o impacto da vibração do corte centrífugo.

– De acordo com mandrilamento em bruto, mandrilamento semiacabado mandrilamento de acabamento, alocar razoavelmente a tolerância de mandrilamento, recomendado:mandrilamento em bruto – 0,5 mm, mandrilamento semiacabado e acabamento – 0,15 mm.

– Adicione etapas de mandrilamento fino para materiais difíceis de usinar e mandrilamento de alta precisão, o a tolerância de perfuração não é inferior a 0,05 mm.

– No preset de ferramentas da barra de mandrilar, preste atenção para evitar o impacto entre a peça de trabalho (lâmina e base) da ferramenta e do bloco, evitar danos na ferramenta ou afetar a precisão da usinagem devido à alteração da ranhura guia na ferramenta de mandrilar valor de ajuste.

– O processo de usinagem de mandrilamento deve manter-se frio, aumentar a lubrificação para reduzir a força de corte quando necessário.

– Remova o cavaco adequadamente e evite que os cavacos se encaixem no segundo corte.

– Verifique o desgaste da ferramenta com frequência e substitua a fresa danificada instantaneamente, para garantir a qualidade da usinagem e a precisão do mandrilamento, meça o processado buraco com cuidado.

Tecnologia industrial

- O que é Perfuração? - Definição, Processo e Dicas

- O que é usinagem química? - Trabalho e processo

- O que é usinagem ultrassônica? - Trabalho e processo

- O que é Usinagem NC? - Definição e Guia Básico

- O que é Usinagem? – Definição, Processo e Ferramenta

- Operação de Usinagem e Tipos de Ferramentas de Usinagem

- Seu guia para operação e manutenção de guindastes

- Métodos e Máquinas de Fresagem CNC

- Processo de Soldagem de PCB:Tipos e Dicas Discutidas

- Deflexão e precisão em usinagem suíça CNC