Retroescavadeira

Antecedentes

A retroescavadeira é uma das peças de equipamento de construção mais comumente vistas devido à sua adaptabilidade. Seu primo, o carregador frontal, também é um equipamento menor que possui uma caçamba larga como a da frente da retroescavadeira para transportar solo, entulho e materiais e colocá-los em caminhões. Essas duas máquinas têm parentes muito maiores, incluindo a motoniveladora (com uma lâmina grande que alisa as superfícies do solo), compactador de rolo (equipado com um rolo pesado que compacta o solo e asfalto durante a construção), a escavadeira e o trator de esteira (grandes carregadores que mover a terra cavando, rasgando e abrindo, com tração de trilhos rolantes, não pneus), a escavadeira (um veículo montado sobre esteiras com uma caçamba muito maior do que a retroescavadeira) e o raspador (com uma grande tigela no centro de a máquina que corta a terra e carrega o material que cortou naquela tigela). Membros mais distantes da vasta família de equipamentos de construção são guindastes, caminhões basculantes, camadas de tubos, draglines, perfuratrizes montadas em caminhões e pás.

A chave para o poder da retroescavadeira é a pressão hidráulica. Linhas hidráulicas, um reservatório de fluido hidráulico, uma bomba e uma série de pistões permitem que o operador da máquina estenda seu braço e corte o solo com uma caçamba dentada. A bomba exerce pressão sobre o fluido hidráulico, e operar as alavancas abre uma válvula que libera o óleo em um pistão. O pistão se expande para levantar o braço, girar a caçamba, pressionar a caçamba contra o solo e retirá-la da escavação. Inverter a válvula faz com que o óleo flua para fora do pistão e retorne ao reservatório.

O equipamento padrão da retroescavadeira é uma caçamba estreita na extremidade traseira e uma carregadeira na frente. O operador efetivamente transforma qualquer um dos dispositivos na extremidade funcional simplesmente girando sua cadeira e operando um conjunto diferente de controles. Normalmente, se a caçamba estiver sendo usada, a extremidade frontal plana da carregadeira é colocada no solo para estabilizar o veículo.

História

A história da maquinaria de escavação pesada começou em 1835, quando a escavadeira foi inventada para escavar solo duro e rocha e para carregar caminhões. A escavadeira era movida a vapor e montada em trilhos como um trem. Linhas ferroviárias foram colocadas em minas e grandes escavações para que a escavadeira pudesse se mover e carregar materiais em vagões ou caminhões puxados por cavalos. A escavadeira tinha uma lança curta (braço de levantamento), uma vara (uma viga que girou para fora da lança e deu o nome à escavadeira) e um balde acoplado para cavar. A escavadeira foi modificada de várias maneiras para criar o equipamento de construção familiar de hoje; a lança foi alterada, diferentes acessórios foram adicionados, o peso e o equilíbrio do equipamento foram alterados e o tipo de pneus ou esteiras foi escolhido para se adequar às tarefas primárias do equipamento. É claro que, com a invenção dos veículos movidos a gasolina e diesel, o equipamento de construção se tornou ainda mais adaptável. A maioria dos equipamentos de construção é movida por motores a diesel, embora a energia elétrica, a bateria e os tanques de propano sejam usados em equipamentos especializados.

A retroescavadeira é uma das descendentes menores e mais versáteis da escavadeira. A retroescavadeira tornou-se um importante equipamento com a construção em larga escala de rodovias e aumento do subsolo

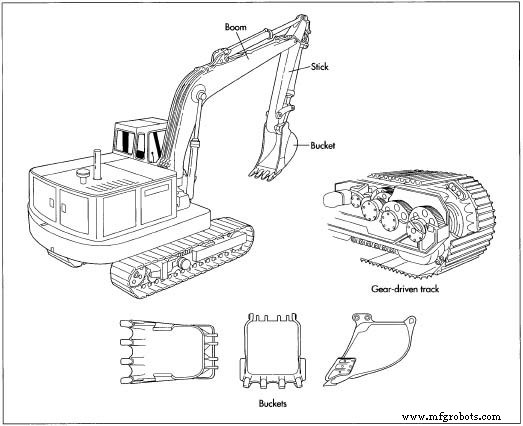

Uma retroescavadeira com destaques de sua esteira acionada por engrenagem e caçamba. colocação de utilitários. Retroescavadeiras e valetadeiras são usadas para escavar valas para drenagem e utilidades. Mas, desde o início dos anos 1900 até o final dos anos 1950, a retroescavadeira permaneceu um grande equipamento, e tratores agrícolas eram frequentemente chamados para trabalhar em projetos de construção menores e de acesso limitado. Kits estavam disponíveis para adaptar os tratores às tarefas de construção, mas às vezes as conexões ou pontos de fixação corretos não eram fornecidos e as tensões de construção não eram seguras para o projeto do trator e para o operador.

Uma retroescavadeira com destaques de sua esteira acionada por engrenagem e caçamba. colocação de utilitários. Retroescavadeiras e valetadeiras são usadas para escavar valas para drenagem e utilidades. Mas, desde o início dos anos 1900 até o final dos anos 1950, a retroescavadeira permaneceu um grande equipamento, e tratores agrícolas eram frequentemente chamados para trabalhar em projetos de construção menores e de acesso limitado. Kits estavam disponíveis para adaptar os tratores às tarefas de construção, mas às vezes as conexões ou pontos de fixação corretos não eram fornecidos e as tensões de construção não eram seguras para o projeto do trator e para o operador. No final dos anos 1950, um boom no desenvolvimento residencial desencadeou outro surto de mudanças no design da retroescavadeira. Escavação de fundações para fundações de casas, valas, aterro (substituição de solo em uma vala para cobrir canos de esgoto ou utilidades) e projetos de nivelamento exigiam uma máquina compacta capaz de uma variedade de tarefas. Em 1957, Elton Long, um engenheiro que havia se aposentado da Case Corporation, reinventou a retroescavadeira na forma de uma carregadeira / retroescavadeira que combinava duas peças de equipamento em uma e permitia que o trator agrícola retornasse à agricultura. A carregadeira / retroescavadeira Long tinha pneus de borracha para mobilidade e o mecanismo de giro certo e caçambas para trabalho especializado. A carregadeira na extremidade oposta da máquina da caçamba da retroescavadeira forneceu peso e equilíbrio quando a retroescavadeira foi usada; da mesma forma, os dentes da caçamba da retroescavadeira poderiam ser cravados no solo para fornecer ancoragem quando a carregadeira levantasse materiais pesados. Em 1965, outras evoluções da retroescavadeira criaram máquinas exclusivamente para a indústria de construção; potência a diesel, ligações hidráulicas aprimoradas, tração nas quatro rodas e outros recursos foram adicionados ou aprimorados nos 30 anos de 1965 a 1995.

Em 1995, a Case adicionou suas carregadeiras / retroescavadeiras da Série L à sua linha de produtos. Os seis modelos desta série têm sistema hidráulico aprimorado, cabines mais confortáveis para os operadores, bombas de injeção de combustível, melhor eficiência de resfriamento, melhor acesso para manutenção, melhor desempenho na estrada, tempos de ciclo aprimorados (permitindo que o operador mude a transmissão e realize o desempenho completo ciclo de abaixamento, escavação e elevação da caçamba), tanques de combustível maiores e maior desempenho da retroescavadeira e da carregadeira. Eles variam em potência de 73 a 99 cavalos (54 a 74 kW), e suas carregadeiras são capazes de levantar cerca de 5.300-7.300 lb (2.400-3.300 kg). A retroescavadeira na maior máquina da Série L pode escavar até uma profundidade de quase 16 pés (5 m), e o Extendahoe (um adaptador que aumenta o comprimento do braço) aumenta para cerca de 20 pés (6 m).

Matérias-primas

Os fabricantes de retroescavadeiras compram muitas de suas peças como subconjuntos, ou unidades menores parcialmente montadas, que o fabricante então conclui. A fabricação de subconjuntos pode ser feita por várias empresas independentes que se especializam em fabricação de metal, hidráulica ou outras especialidades. Os subconjuntos que são comumente adquiridos por construtores de retroescavadeiras incluem o chassi (corpo), linha de transmissão (o motor, transmissão e eixos dianteiro e traseiro) e a carregadeira e a retroescavadeira (as caçambas em si mais a lança, braço e outros acessórios ) O sistema hidráulico é fornecido como um pacote incluindo a bomba, válvulas e cilindros hidráulicos. O posto do operador pode ser aberto, com capota ou cabine fechada; estes também podem ser fornecidos por fornecedores externos.

As matérias-primas adquiridas pelo fabricante e incluídas em muitos dos subconjuntos incluem ligas de aço de resistência média na forma de folhas finas e como placas mais grossas que têm cerca de 2,5 cm de espessura. As placas de aço mais grossas são usadas para peças estruturais da retroescavadeira, e o aço mais fino é para caixas e cosméticos. Os plásticos compreendem os acabamentos no interior e ao redor do exterior da cabine, e um plástico composto resistente à temperatura é usado para a caixa do filtro de ar. As vedações são feitas de um plástico elastomérico de alto grau que pode suportar altas temperaturas e pressões. Um tipo inferior de plástico é formado no para-lama e na guarnição da cabine. Uma fundição subcontratada usa ferro dúctil para fundir a retroescavadeira e as caçambas da carregadeira.

Design

No final do século XX, a função e, portanto, o projeto básico da retroescavadeira foi claramente definida pela indústria de construção que a utiliza. Melhorias de design continuam a ser feitas, mas são em recursos e características de desempenho, ao invés de mudanças radicais de design. Fabricantes líderes como a Case Corporation contam com pesquisas entre seus clientes para coletar dados que levam a modificações de design. A empresa define o produto com base em uma lista de atributos, e esses atributos são classificados em importância e no desempenho real ou entrega pelos clientes. A Case pesquisa rotineiramente seus clientes globalmente para obter dados sobre a mais ampla gama de condições operacionais; ela espera aprender que os conceitos de design por trás de sua retroescavadeira excedem as expectativas de seus clientes.

Após coletar resultados de pesquisas e opiniões de seus clientes, a Case usa uma técnica chamada Quality Function Deployment (QFD) para resumir a entrada e criar um novo modelo ou série de modelos com as características solicitadas. Três ou quatro protótipos do novo design são construídos e os clientes são convidados a visitar a fábrica de "clínicas de clientes", durante as quais os protótipos são examinados e testados. As operações de construção são simuladas em dois ou três dias, e os clientes avaliam o desempenho dos protótipos e dos novos recursos. Por exemplo, o conforto do operador pode ser avaliado em uma série de até 50 perguntas e em uma espécie de competição entre o projeto anterior e o protótipo. Com essas informações detalhadas, o fabricante realiza sua própria durabilidade, confiabilidade e outros testes e analisa o custo e a capacidade de fabricação do produto reprojetado. Avaliações de qualidade internas adicionais são feitas antes que o produto seja realmente lançado no mercado.

O processo de fabricação

Recebimento e montagem dos subconjuntos

- 1 A fabricação começa nas docas de recebimento da fábrica. Os subconjuntos e componentes adquiridos são descarregados, inventariados e armazenados em várias docas e, em seguida, direcionados para as células do subconjunto. Essas células são várias áreas de trabalho onde componentes e submontagens são reunidos em unidades ou submontagens mais completas.

- 2 Por exemplo, os componentes de uma cabine tipo canopy irão para uma célula onde os componentes de canopy de aço são limpos de óleo. Um lado do dossel é soldado por pontos por um soldador robótico e depois soldado final. Enquanto o robô solda, o operador da submontagem carrega os componentes do outro lado. É soldada em duas etapas, sendo que as partes da copa são soldadas entre si, também em ponto e solda final. O casco do dossel completo é então carregado em uma esteira para carregá-lo para a próxima operação.

- 3 A fundição da retroescavadeira (vazada por uma fundição independente) não foi usinada. Em uma célula de submontagem, ela é usinada em um centro de usinagem flexível controlado por computador. Buchas (os rolamentos que são necessários nos pontos de pivô) são encaixadas na peça fundida usinada e o subconjunto da retroescavadeira é alimentado através do centro de pintura para a próxima área de montagem. Da mesma forma, os componentes do arn da carregadeira são usinados, equipados com acessórios e movidos através do centro de pintura.

Pintura e cura

- 4 O sistema de manuseio de materiais consiste em transportadores que são movidos eletricamente e livres para se mover conforme os subconjuntos são colocados neles ou removidos. À medida que os subconjuntos estruturais são concluídos, todos são conduzidos pelo centro de pintura, que possui dois processos. As peças são preparadas usando um processo de deposição elétrica que fornece uma generosa camada de tinta protetora. Isso é chamado de "e-coat" para o método elétrico e também é denominado um processo robusto por seu vigor. A demão final de tinta é aplicada manualmente porque os pintores são capazes de observar onde a tinta é necessária e usar seu julgamento ao aplicá-la; ou seja, a pintura manual é mais flexível do que o processo elétrico. Os subconjuntos pintados são transportados para fornos de cura, onde o metal é aquecido para curar a tinta.

Cilindros hidráulicos e radiador

- 5Uma submontagem paralela é a fábrica de cilindros. As hastes do cilindro são geralmente recebidas em comprimentos pré-cortados que já foram usinados e cromados internamente. Os acessórios são adicionados em uma área de submontagem e os cilindros são processados por meio de seu próprio sistema de pintura dedicado, onde são revestidos, pintados à mão e curados em forno. Os cilindros concluídos são transportados por empilhadeira até a área de montagem. O radiador também é um conjunto acabado, mas as conexões são adicionadas para que as linhas de água possam ser conectadas ao radiador e, a partir dele, ao motor. Outros subconjuntos para os sistemas de resfriamento, combustível e lubrificação são equipados com conexões apropriadas, linhas fixas e, às vezes, bombas e válvulas. Componentes maiores, como cilindros e tanques para fluidos, são adicionados posteriormente, durante a montagem de componentes maiores.

Montagem final

- 6 Todas as submontagens se encontram na área de montagem. Os subconjuntos são transportados e entregues no ponto de uso na linha de montagem, para que não haja perda de movimento para os montadores. Cada chassi é colocado em seu carrinho de montagem com seus eixos dianteiro e traseiro e construído a partir do convés (parte inferior ou base) até a cabine. A cabine e a cobertura são montadas em outra área; quando cada unidade é concluída, ela é transportada para a linha de montagem do chassi e anexada ao chassi concluído.

- 7 O motor, radiador, transmissão e sistema hidráulico são montados no chassi. Outros sistemas, como o combustível, o líquido arrefecedor e os componentes do escapamento, também são montados no chassi. Mangueiras e outras conexões são conectadas e flanges de suporte ou suportes são adicionados conforme apropriado. Quando a cabine está instalada, os controles são ligados ao motor, ao sistema hidráulico (para mover as caçambas) e a outros sistemas controlados pelo operador. As duas caçambas - a retroescavadeira e a carregadeira - são os últimos grandes componentes a serem colocados no lugar, usando pinos grandes que se encaixam nos talões de inserção e buchas. Seus sistemas hidráulicos são ajustados, apertados e testados.

- 8 O sistema elétrico é o último a ser conectado; todos os sistemas de mancal de fluido são acoplados e testados primeiro. Baterias, conexões elétricas para controles iluminados na cabine e iluminação estão conectados. Os trilhos e as alças finais da carroceria são aparafusados no lugar e o acabamento é adicionado.

- 9 Embora todas as partes principais tenham sido pré-pintadas no estágio de submontagem, a retroescavadeira acabada faz uma última visita à cabine de pintura para uma demão final. Detalhar é a última etapa; decalques e etiquetas de advertência são aplicados a locais específicos com base em um modelo, e cada retroescavadeira concluída é conduzida para fora da linha de montagem por conta própria para a área de teste para avaliação.

Controle de qualidade

A qualidade começa fora da fábrica de retroescavadeiras com cada um dos fornecedores subcontratados. Eles recebem especificações do produto, bem como listas de características-chave ou críticas (resultados finais) que podem não ser imediatamente óbvias a partir das especificações. Os fornecedores realizam suas próprias inspeções de qualidade e certificam seus produtos com os dados dessas inspeções.

À medida que os componentes são recebidos, eles iniciam uma história de documentação, chamada de documentação de controle da estação, que os acompanha em cada etapa da fabricação. Primeiro, eles são registrados e inspecionados na doca de recebimento e, em seguida, os montadores os inspecionam para garantir que atendam aos critérios especificados em cada etapa da montagem. Cada montador da linha tem autoridade para rejeitar peças ou subconjuntos ao longo do processo. Um soldador pode rejeitar peças por encaixe ou ferrugem, e um montador pode parar a linha de montagem inteira se ele ou ela ver uma falha nos materiais, subconjunto ou aparência.

Independente da linha de montagem, o fabricante também realiza auditorias aleatórias. Os inspetores podem examinar componentes, sistemas inteiros ou subconjuntos e retirá-los da linha para inspeção. Os objetivos dessas auditorias são verificar os itens em relação às especificações, confirmar as observações das montadoras, treinar as montadoras nos pontos mais delicados das inspeções e manter os elevados padrões estabelecidos pelo fabricante.

Uma verificação final é realizada em cada retroescavadeira. O inspetor usa uma lista de verificação para validar um conjunto de critérios para a função da máquina; por exemplo, não deve haver nenhum vazamento, os níveis de torque devem ser adequados às peças e as partes móveis devem se mover de acordo com um conjunto de movimentos e limites de movimento claramente definidos.

Subprodutos / resíduos

Os fabricantes de retroescavadeiras não produzem verdadeiros subprodutos, mas fazem linhas com vários modelos diferentes (chamados de derivados) e acessórios. Os derivados não são idênticos, mas podem ter várias características em comum para manter os custos baixos e facilitar o processo de fabricação. Os derivados ou modelos podem diferir em tamanho, escala, potência ou cilindrada do motor. A linha atual de retroescavadeiras da Case inclui um modelo que é apenas um carregador. Com um engate de três pontos e ferramentas de paisagismo que são fabricadas como um conjunto separado de acessórios, a carregadeira se torna uma carregadeira / paisagista e seus usos são multiplicados.

O processo de fabricação de retroescavadeiras produz pouco ou nenhum desperdício. A sucata não é gerada no processo de montagem. De acordo com as diretrizes formuladas pela Agência de Proteção Ambiental dos Estados Unidos (EPA) para ar limpo, os sistemas de pintura são cuidadosamente regulamentados para que produzam poucos resíduos no ar. Um sistema interno de tratamento de águas residuais trata a água que é usada para limpar materiais, peças de produtos, equipamentos de manufatura e a própria fábrica. Este sistema interno descarrega no sistema de esgoto da cidade local, então um monitor externo confirma que não há contaminantes na água descartada. Outros materiais - principalmente embalagens de papelão e paletes de madeira - são reutilizáveis ou podem ser reciclados.

Preocupações de segurança

A segurança é uma preocupação primária na fábrica. Os processos de montagem são projetados para serem ergonômicos (ou seja, permitem que os trabalhadores se movam sem estresse ou esforço), o levantamento é limitado e zonas de trabalho seguras são construídas na linha de montagem. De modo geral, a indústria estabelece e recompensa práticas de trabalho seguras e, por meio de treinamento, os trabalhadores são constantemente informados sobre as questões de trabalho seguro. Um grande fabricante deve ter milhões de horas de trabalho sem quaisquer perdas relacionadas à segurança.

O Futuro

Apesar da posição bem estabelecida da retroescavadeira na indústria da construção, sempre há espaço para melhorias. As modificações de design são impulsionadas pela demanda do cliente. Em 2000, as duas áreas principais onde os clientes gostariam de ver mais melhorias são a facilidade de operação e o conforto do operador. A necessidade de operação simples é forçada pelo fato de que há menos operadores qualificados no mercado. E as operações e a confiabilidade estão melhorando devido à integração contínua de eletrônicos, automação, melhor tecnologia de motor e diagnósticos integrados. Cabe agora aos fabricantes incorporar melhorias de maneira econômica.

O futuro da retroescavadeira não depende apenas de mudanças econômicas no projeto, mas da consciência de custo em todos os aspectos da operação, incluindo manutenção, durabilidade, economia de combustível e valor de revenda. A retroescavadeira é a sua melhor garantia de um futuro seguro. É uma máquina versátil e cada vez mais flexível, graças a uma tecnologia moderna aliada a um histórico comprovado.

Processo de manufatura

- Equipamento de automação de soldagem

- Equipamento de paisagismo de primavera

- Aluguel x compra de equipamentos de produção

- Histórico de equipamentos pesados

- Transporte de equipamentos pesados

- Série de equipamentos:turbinas

- Série de equipamentos – turbinas eólicas

- Série de Equipamentos - Turbinas a Vapor

- Série de Equipamentos - Centrífugas

- Série de equipamentos:válvulas rotativas