Alumínio

O elemento metálico alumínio é o terceiro elemento mais abundante na crosta terrestre, compreendendo 8% do solo e das rochas do planeta (oxigênio e silício representam 47% e 28%, respectivamente). Na natureza, o alumínio é encontrado apenas em compostos químicos com outros elementos, como enxofre, silício e oxigênio. O alumínio metálico puro pode ser economicamente produzido apenas a partir de minério de óxido de alumínio.

O alumínio metálico tem muitas propriedades que o tornam útil em uma ampla gama de aplicações. É leve, forte, não magnético e não tóxico. Conduz calor e eletricidade e reflete calor e luz. É forte, mas facilmente trabalhável, e mantém sua força sob frio extremo sem se tornar quebradiço. A superfície do alumínio oxida rapidamente para formar uma barreira invisível à corrosão. Além disso, o alumínio pode ser reciclado de forma fácil e econômica em novos produtos.

Antecedentes

Os compostos de alumínio têm se mostrado úteis há milhares de anos. Por volta de 5.000 a.C. , Oleiros persas fizeram seus vasos mais fortes de argila que continha óxido de alumínio. Os antigos egípcios e babilônios usavam compostos de alumínio em tinturas de tecidos, cosméticos e medicamentos. No entanto, foi somente no início do século XIX que o alumínio foi identificado como um elemento e isolado como um metal puro. A dificuldade de extrair o alumínio de seus compostos naturais manteve o metal raro por muitos anos; meio século depois de sua descoberta, ainda era tão raro e valioso quanto a prata.

Em 1886, dois cientistas de 22 anos desenvolveram independentemente um processo de fundição que tornou possível a produção econômica em massa de alumínio. Conhecido como processo Hall-Heroult em homenagem a seus inventores americanos e franceses, o processo ainda é o principal método de produção de alumínio hoje. O processo Bayer de refino de minério de alumínio, desenvolvido em 1888 por um químico austríaco, também contribuiu significativamente para a produção econômica em massa de alumínio.

Em 1884, 125 lb (60 kg) de alumínio eram produzidos nos Estados Unidos e vendidos por aproximadamente o mesmo preço unitário da prata. Em 1995, as fábricas dos EUA produziram 7,8 bilhões de libras (3,6 milhões de toneladas métricas) de alumínio, e o preço da prata era setenta e cinco vezes mais caro do que o preço do alumínio.

Matérias-primas

Os compostos de alumínio ocorrem em todos os tipos de argila, mas o minério mais útil para a produção de alumínio puro é a bauxita. A bauxita consiste em 45-60% de óxido de alumínio, junto com várias impurezas, como areia, ferro e outros metais. Embora alguns depósitos de bauxita sejam rochas duras, a maioria consiste em terra relativamente macia que é facilmente extraída de minas a céu aberto. A Austrália produz mais de um terço do suprimento mundial de bauxita. Demora cerca de 4 lb (2 kg) de bauxita para produzir 1 lb (0,5 kg) de metal alumínio.

A soda cáustica (hidróxido de sódio) é utilizada para dissolver os compostos de alumínio presentes na bauxita, separando-os das impurezas. Dependendo da composição do minério de bauxita, quantidades relativamente pequenas de outros produtos químicos podem ser usados na extração

O alumínio é fabricado em duas fases:o processo Bayer de refino do minério de bauxita para obter óxido de alumínio e o Hall - Processo de fusão de óxido de alumínio para liberação de alumínio puro. de alumínio. Amido, cal e sulfureto de sódio são alguns exemplos.

O alumínio é fabricado em duas fases:o processo Bayer de refino do minério de bauxita para obter óxido de alumínio e o Hall - Processo de fusão de óxido de alumínio para liberação de alumínio puro. de alumínio. Amido, cal e sulfureto de sódio são alguns exemplos. Criolita, um composto químico composto de sódio, alumínio e flúor, é usado como eletrólito (meio condutor de corrente) na operação de fundição. A criolita de ocorrência natural já foi minerada na Groenlândia, mas agora o composto é produzido sinteticamente para uso na produção de alumínio. O fluoreto de alumínio é adicionado para diminuir o ponto de fusão da solução eletrolítica.

O outro ingrediente principal usado na operação de fundição é o carbono. Eletrodos de carbono transmitem a corrente elétrica através do eletrólito. Durante a operação de fundição, parte do carbono é consumido ao se combinar com o oxigênio para formar dióxido de carbono. Na verdade, cerca de meio libra (0,2 kg) de carbono é usado para cada libra (2,2 kg) de alumínio produzido. Parte do carbono usado na fundição de alumínio é um subproduto do refino de petróleo; carbono adicional é obtido do carvão.

Como a fundição de alumínio envolve a passagem de corrente elétrica por um eletrólito fundido, ela requer grandes quantidades de energia elétrica. Em média, a produção de 2 lb (1 kg) de alumínio requer 15 quilowatts-hora (kWh) de energia. O custo da eletricidade representa cerca de um terço do custo da fundição do alumínio.

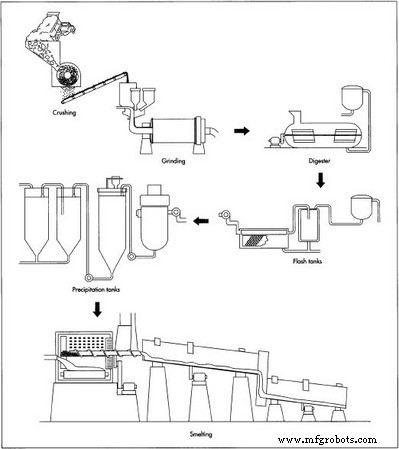

O processo de fabricação

A fabricação do alumínio é realizada em duas fases:o processo Bayer de refino do minério de bauxita para obter óxido de alumínio e o processo Hall-Heroult de fundição do óxido de alumínio para liberar o alumínio puro.

O processo Bayer

- 1 Primeiro, o minério de bauxita é moído mecanicamente. Em seguida, o minério triturado é misturado à soda cáustica e processado em um moinho para produzir uma pasta (uma suspensão aquosa) contendo partículas muito finas de minério.

- 2 A lama é bombeada para um digestor, um tanque que funciona como uma panela de pressão. A pasta é aquecida a 230-520 ° F (110-270 ° C) sob uma pressão de 50 lb / in 2 (340 kPa). Essas condições são mantidas por um período que varia de meia hora a várias horas. Soda cáustica adicional pode ser adicionada para garantir que todos os compostos contendo alumínio sejam dissolvidos.

- 3 A lama quente, que agora é uma solução de aluminato de sódio, passa por uma série de tanques flash que reduzem a pressão e recuperam o calor que pode ser reaproveitado no processo de refino.

- 4 A lama é bombeada para um tanque de sedimentação. Conforme a pasta permanece neste tanque, as impurezas que não se dissolvem na soda cáustica depositam-se no fundo do tanque. Um fabricante compara esse processo à areia fina depositando-se no fundo de um copo de água com açúcar; o açúcar não sedimenta porque está dissolvido na água, assim como o alumínio do tanque de sedimentação permanece dissolvido na soda cáustica. O resíduo (chamado de "lama vermelha") que se acumula no fundo do tanque consiste em areia fina, óxido de ferro e óxidos de oligoelementos como o titânio.

- 5 Após a eliminação das impurezas, o líquido restante, que parece um pouco com café, é bombeado por uma série de filtros de tecido. Quaisquer partículas finas de impurezas que permanecem na solução são retidas pelos filtros. Esse material é lavado para recuperação de alumina e soda cáustica que podem ser reaproveitadas.

- 6 O líquido filtrado é bombeado através de uma série de tanques de precipitação de seis andares. Cristais-semente de hidrato de alumina (alumina ligada a moléculas de água) são adicionados através do topo de cada tanque. Os cristais-semente crescem à medida que se assentam no líquido e a alumina dissolvida se fixa a eles.

- 7 Os cristais precipitam (depositam-se no fundo do tanque) e são removidos. Após a lavagem, são transferidos para um forno de calcinação (aquecimento para liberação das moléculas de água que se ligam quimicamente às moléculas de alumina). Um transportador de parafuso move um fluxo contínuo de cristais em um forno cilíndrico giratório que é inclinado para permitir que a gravidade mova o material através dele. Uma temperatura de 2.000 ° F (1.100 ° C) expulsa as moléculas de água, deixando cristais de alumina anidros (sem água). Após saírem do forno, os cristais passam por um refrigerador.

O processo Hall-Heroult

A fusão da alumina em alumínio metálico ocorre em uma cuba de aço chamada pote de redução. O fundo da panela é forrado com carbono, que atua como um eletrodo (condutor de corrente elétrica) do sistema. Os eletrodos opostos consistem em um conjunto de barras de carbono suspensas acima do pote; eles são baixados para uma solução eletrolítica e mantidos a cerca de 3,8 cm (1,5 pol.) acima da superfície do alumínio fundido que se acumula no chão da panela. Os potes de redução são dispostos em fileiras (linhas de potes), consistindo de 50-200 potes que são conectados em série para formar um circuito elétrico. Cada linha de cubas pode produzir 66.000-110.000 toneladas (60.000-100.000 toneladas métricas) de alumínio por ano. Uma fábrica de fundição típica consiste em duas ou três linhas de cubas.

- 8 Dentro do pote de redução, os cristais de alumina são dissolvidos em criolita fundida a uma temperatura de 1.760-1.780 ° F (960-970 ° C) para formar uma solução eletrolítica que conduzirá eletricidade das barras de carbono para o revestimento revestido de carbono cama da panela. Uma corrente contínua (4-6 volts e 100.000-230.000 amperes) passa pela solução. A reação resultante quebra as ligações entre os átomos de alumínio e oxigênio nas moléculas de alumina. O oxigênio liberado é atraído para as barras de carbono, onde forma dióxido de carbono. Os átomos de alumínio liberados se acomodam no fundo da panela como metal fundido.

O processo de fundição é contínuo, com mais alumina sendo adicionada à solução de criolita para substituir o composto decomposto. Uma corrente elétrica constante é mantida. O calor gerado pelo fluxo de eletricidade no eletrodo inferior mantém o conteúdo da panela no estado líquido, mas uma crosta tende a se formar sobre o eletrólito derretido. Periodicamente, a crosta é quebrada para permitir que mais alumina seja adicionada para o processamento. O alumínio fundido puro se acumula no fundo da panela e é removido por sifão. Os potes funcionam 24 horas por dia, sete dias por semana.

- 9 Um cadinho é movido para baixo na linha de cubas, coletando 9.000 lb (4.000 kg) de alumínio fundido, que é 99,8% puro. O metal é transferido para um forno de espera e então fundido (derramado em moldes) como lingotes. Uma técnica comum é despejar o alumínio fundido em um molde longo e horizontal. Conforme o metal se move através do molde, o exterior é resfriado com água, fazendo com que o alumínio se solidifique. O eixo sólido emerge da extremidade mais distante do molde, onde é serrado em intervalos apropriados para formar lingotes do comprimento desejado. Como o próprio processo de fundição, este processo de fundição também é contínuo.

Subprodutos / resíduos

A alumina, substância intermediária produzida pelo processo Bayer e que constitui a matéria-prima do processo Hall-Heroult, também é um produto final útil. É uma substância pulverulenta, de cor branca, com consistência que vai do talco ao açúcar granulado. Ele pode ser usado em uma ampla gama de produtos, como detergentes para a roupa, pasta de dente e lâmpadas fluorescentes. É um ingrediente importante em materiais cerâmicos; por exemplo, é usado para fazer dentes falsos, velas e pára-brisas de cerâmica transparente para aviões militares. Eficaz composto de polimento, é utilizado para acabamento de discos rígidos de computadores, entre outros produtos. Suas propriedades químicas o tornam eficaz em muitas outras aplicações, incluindo conversores catalíticos e explosivos. Ele é usado até mesmo como combustível de foguete - 400.000 libras (180.000 kg) são consumidos em cada lançamento de ônibus espacial. Aproximadamente 10% da alumina produzida a cada ano é usada para outras aplicações que não a fabricação de alumínio.

O maior resíduo gerado no refino da bauxita são os rejeitos (refugo do minério) chamados de “lama vermelha”. Uma refinaria produz aproximadamente a mesma quantidade de lama vermelha que alumina (em termos de peso seco). Ele contém algumas substâncias úteis, como ferro, titânio, soda e alumina, mas ninguém foi capaz de desenvolver um processo econômico para recuperá-las. Exceto por uma pequena quantidade de lama vermelha que é usada comercialmente para colorir a alvenaria, este é realmente um resíduo. A maioria das refinarias simplesmente coleta a lama vermelha em uma lagoa aberta que permite que parte de sua umidade evapore; quando a lama seca até uma consistência sólida, o que pode levar vários anos, é coberta com sujeira ou misturada com terra.

Vários tipos de produtos residuais são gerados pela decomposição de eletrodos de carbono durante a operação de fundição. As fábricas de alumínio nos Estados Unidos criam quantidades significativas de gases de efeito estufa, gerando cerca de 5,5 milhões de toneladas (5 milhões de toneladas métricas) de dióxido de carbono e 3.300 toneladas (3.000 toneladas métricas) de perfluorcarbonos (compostos de carbono e flúor) a cada ano.

Aproximadamente 120.000 toneladas (110.000 toneladas métricas) de material de laminação gasto (SPL) são removidas dos potes de redução de alumínio a cada ano. Designado como um material perigoso pela Agência de Proteção Ambiental (EPA), o SPL representou um problema significativo de descarte para a indústria. Em 1996, foi inaugurada a primeira de uma série planejada de usinas de reciclagem; essas fábricas transformam o SPL em frita de vidro, um produto intermediário a partir do qual o vidro e a cerâmica podem ser fabricados. Em última análise, o SPL reciclado aparece em produtos como ladrilhos de cerâmica, fibras de vidro e grânulos de telha asfáltica.

O Futuro

Praticamente todos os produtores de alumínio nos Estados Unidos são membros da Voluntary Aluminum Industrial Partnership (VAIP), uma organização que trabalha em estreita colaboração com a EPA para encontrar soluções para os problemas de poluição enfrentados pela indústria. O principal foco da pesquisa é o esforço para desenvolver um material de eletrodo inerte (quimicamente inativo) para potes de redução de alumínio. Um composto de titânio-diboreto-grafite mostra uma promessa significativa. Entre os benefícios esperados com o aperfeiçoamento dessa nova tecnologia estão a eliminação das emissões de gases de efeito estufa e a redução de 25% no uso de energia durante a operação de fundição.

Processo de manufatura