Tamanco de madeira

Antecedentes

Tamancos de madeira são sapatos de trabalho pesados, tipicamente usados por camponeses franceses e holandeses até o início do século XX. Conhecidos em francês como sabots, e em holandês como klompen, esses sapatos resistentes protegiam os pés dos trabalhadores agrícolas da lama e da umidade e de ferimentos causados pelas ferramentas afiadas usadas no campo. Os tamancos franceses costumavam ser feitos de uma combinação de madeira e couro. No entanto, o tamanco clássico holandês é inteiramente de madeira. Os tamancos de madeira são naturalmente altamente resistentes à água e, portanto, eram especialmente úteis nos campos pantanosos da Holanda. Os trabalhadores agrícolas também usavam tamancos de madeira especialmente decorados para ir à igreja e nos feriados. Na Primeira Guerra Mundial, os soldados entrincheirados usavam tamancos de madeira e couro chamados sabotinas. Nessa época, os tamancos eram normalmente feitos à mão.

Mais tarde, a industrialização tornou os sapatos de couro e borracha mais facilmente disponíveis e os tamancos de madeira tornaram-se menos difundidos. No entanto, tamancos de madeira ainda são usados por trabalhadores agrícolas holandeses e também por pescadores e trabalhadores de fábricas de aço holandeses. Os tamancos ressurgiram na década de 1960 em toda a Europa e América do Norte, não como calçado de trabalho, mas como moda. Eles ainda são populares na década de 1990. Esses tamancos modernos são geralmente um sapato de couro preso a uma sola de madeira. Tamancos feitos inteiramente de borracha também são populares como sapatos de jardinagem.

Matérias-primas

Os tamancos de madeira são geralmente feitos de um dos três tipos de madeira:salgueiro europeu, choupo amarelo ou choupo-tulipa. Estas madeiras são todas duras e resistentes à água. Depois que a madeira é cortada, ela não é tratada de forma alguma, mas transformada em sapatos assim que for possível ser cortada. Nenhum outro material é necessário para fazer tamancos de madeira, embora alguns sapatos sejam envernizados ou decorados com tinta.

O processo de fabricação

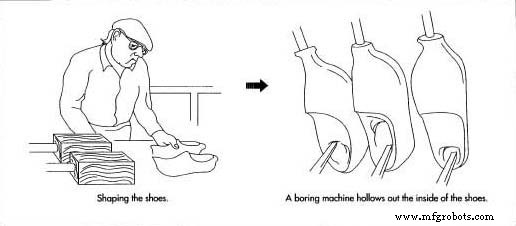

Os tamancos de madeira eram tradicionalmente feitos inteiramente à mão, por seus usuários ou por artesãos especializados. Os sapatos eram esculpidos do lado de fora e presos a um banco que os mantinha na vertical, com os dedos dos pés para baixo. Em seguida, o artesão os retirou com uma ferramenta de cabo longo. Há menos de cem anos, uma fábrica de tamancos de madeira consistia em dezenas de operários que fabricavam sapatos da mesma maneira, manualmente. A introdução de máquinas automatizadas acelerou o processo, embora as máquinas ainda exigissem operadores atentos.

Fazendo os espaços em branco

- 1 Os salgueiros ou choupos são derrubados e serrados em toras. As toras são descascadas e colocadas em uma serra, que as corta em blocos retangulares ásperos. Cada bloco, denominado em branco, será formado em um sapato. O tamanho do bloco varia dependendo do tamanho do sapato que será feito dele. Para um sapato masculino tamanho 8, o bloco pode ter 37 x 13,3 x 13,3 cm (14,5 x 5,25 x 5,25 pol.).

Modelagem

- 2 Dois blanks são colocados em uma máquina chamada shaper (também conhecida como copiadora ou duplicadora). Isso molda a parte externa dos sapatos. Ao lado das peças em branco está um sapato de vinil, que é usado como padrão. Cada tamanho de sapato tem seu próprio padrão de vinil, e o operador da máquina fixa o padrão apropriado em

o modelador. Um ponteiro é definido para percorrer o sapato padrão. Presas ao ponteiro estão duas ferramentas de corte elétricas. Eles são configurados para os espaços em branco da sapata direita e esquerda. O operador da máquina liga a energia e traça cuidadosamente o contorno da sapata padrão com o rastreador. As ferramentas de corte seguem o movimento do traçador e marcam o contorno da sapata. Os dois blanks giram em direções opostas, permitindo que um sapato esquerdo e um direito sejam esculpidos simultaneamente.

o modelador. Um ponteiro é definido para percorrer o sapato padrão. Presas ao ponteiro estão duas ferramentas de corte elétricas. Eles são configurados para os espaços em branco da sapata direita e esquerda. O operador da máquina liga a energia e traça cuidadosamente o contorno da sapata padrão com o rastreador. As ferramentas de corte seguem o movimento do traçador e marcam o contorno da sapata. Os dois blanks giram em direções opostas, permitindo que um sapato esquerdo e um direito sejam esculpidos simultaneamente.

Esculpindo o interior

- 3 Em seguida, as peças esculpidas são colocadas em outra máquina chamada broca de dupla ação. Esta máquina possui um implemento de corte de três pontas. O pino central é um traçador, que vai dentro de outro sapato com padrão de vinil. Os pinos direito e esquerdo são ajustados para as peças em bruto do sapato direito e esquerdo. Suas pontas de corte são conchas de arestas afiadas semelhantes a conchas de sorvete ou boleadoras de melão. O operador segura uma longa haste de metal presa ao pino traçador e a empurra ao longo da parte interna da sapata padrão. Os cortadores seguem o movimento do rastreador e retiram os blocos de madeira. Esta máquina esculpe o interior dos sapatos até suas dimensões finais aproximadas, deixando um extra de 0,25 pol (0,64 cm) de material ao redor.

Refino

- 4 Os sapatos são colocados em uma máquina semelhante chamada refinadora, que neste caso é totalmente automática. Dois cortadores seguem um ponteiro em um padrão de vinil e retiram a parte interna dos sapatos, aparando o excesso de 0,25 pol. (0,64 cm) de material deixado pela etapa anterior. A fina ação desta máquina deixa o interior do calçado extremamente liso, necessitando de muito pouco acabamento a partir deste ponto.

Secagem

- 5 Os sapatos são deixados para secar ao ar por quatro a seis semanas. Eles podem ser simplesmente colocados em um depósito seco, ou podem ser colocados em um forno de baixa temperatura, que circula ar seco quente ao seu redor. À medida que curam, a umidade é retirada da madeira e os sapatos endurecem.

Acabamento

- 6 Depois que os sapatos estiverem completamente secos, os trabalhadores lixam-nos levemente por dentro e por fora. Neste ponto, os sapatos estão completamente acabados e prontos para vestir. Se os sapatos tiverem de ser decorados, são pintados ou envernizados após o lixamento.

Processo de manufatura

- O que é VMC Machining?

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- DIY Wooden Xmas Tree by CNC Router Machine

- Este Natal Decore a Casa com Árvore de Natal e Enfeites de Madeira

- Moldagem de trilhos para cadeiras de madeira com roteador CNC

- Amostras de madeira processadas pelo roteador CNC de 3 eixos 6090

- Cliente italiano recebeu 1325 roteador CNC de 3 eixos

- O que esperar de um revestimento e reparo de sapatas de freio industriais

- Apresentando o soldador de costura de sapata de freio