Madeira

Antecedentes

Madeira é um termo genérico que se aplica a vários comprimentos de madeira usados como materiais de construção. Pedaços de madeira são cortados longitudinalmente dos troncos das árvores e são caracterizados por apresentarem seções transversais geralmente retangulares ou quadradas, ao contrário de estacas ou estacas, que possuem seções transversais redondas.

O uso da madeira como material de construção é anterior à história escrita. A primeira evidência de construção em madeira vem de um local perto de Nice, França, onde uma série de buracos em postes parece indicar que uma cabana de 20 pés (6 m) de largura por 50 pés (15 m) de comprimento foi construída há 400.000 anos usando postes de madeira para suporte. A construção de madeira mais antiga encontrada intacta está localizada no noroeste da Alemanha e foi construída há cerca de 7.300 anos. Por volta de 500 a.C. machados de ferro, serras e cinzéis eram comumente usados para cortar e dar forma à madeira. A primeira referência ao corte de madeira em uma serraria, em vez de usar ferramentas manuais, vem do norte da Europa e data de cerca de 375. A serraria era movida a fluxo de água.

Na América do Norte, os colonos europeus encontraram vastas florestas de árvores, e a madeira se tornou o principal material de construção. A serra circular, desenvolvida na Inglaterra, foi introduzida nos Estados Unidos em 1814 e era amplamente utilizada em serrarias. Uma serra de fita de grande escala foi desenvolvida e patenteada por Jacob R. Hoffman em 1869 e substituiu a serra circular em muitas operações de serraria.

A madeira produzida nas primeiras serrarias tinha dimensões variadas, dependendo do pedido específico do cliente ou da prática padrão da fábrica. Hoje, as peças de madeira serradas utilizadas na construção civil têm dimensões padronizadas e são divididas em três categorias, dependendo da espessura da peça. Madeira serrada com espessuras nominais de menos de 2 pol. (5 cm) é classificada como tábua. Aqueles com espessuras nominais de 2 pol. (5 cm), mas menos de 5 pol. (13 cm) são classificados como dimensão. Aqueles com espessuras nominais de 5 pol. (12,5 cm) e maiores são classificados como madeiras. As larguras nominais dessas peças variam de 2 a 16 pol. (5 a 40 cm) em incrementos de 1 pol. (2,5 cm). A maioria das peças de madeira cortada bruta é seca e acabada, ou colocada na superfície, passando-as por uma plaina para alisar os quatro lados. Como resultado, as dimensões reais são menores do que as dimensões nominais. Por exemplo, uma peça padrão de dois por quatro de madeira de dimensão seca e superficial mede, na verdade, 1,5 pol. (3,8 cm) por 3,5 pol. (8,9 cm).

Pedaços de madeira que não são apenas aparados, mas também usinados para produzir um formato específico de seção transversal são classificados como madeira trabalhada ou madeira padrão. Moldagem decorativa, piso macho e fêmea e revestimento shiplap são exemplos de madeira serrada padrão.

Hoje, o processamento de produtos de madeira é uma indústria de bilhões de dólares em todo o mundo. Ela não produz apenas madeira para construção, mas também compensado, cartão de fibra, papel, papelão, terebintina, breu, têxteis e uma ampla variedade de produtos químicos industriais.

Matérias-primas

As árvores das quais a madeira serrada é produzida são classificadas como madeiras duras ou macias. Embora as madeiras de muitas madeiras nobres sejam duras e as madeiras de muitas madeiras macias, essa não é a característica definidora. A maioria das árvores de madeira dura tem folhas,

Durante o corte, as árvores são cortadas com motosserras e os galhos são removidos. Na fábrica, as toras são descascadas e amoladas ou cortadas em um comprimento predeterminado. Em seguida, eles seguem para a serra de fita para processamento posterior. que eles derramam no inverno. Árvores de madeira dura incluem carvalhos, bordos, nozes, cerejas e bétulas, mas também incluem balsa, que tem uma das madeiras mais suaves e leves de todas. As árvores de madeira macia, por outro lado, têm agulhas em vez de folhas. Eles não perdem suas agulhas no inverno, mas permanecem verdes durante todo o ano e às vezes são chamados de sempre-vivas. As árvores de madeira macia incluem pinheiros, abetos, cicutas, abetos vermelhos e sequoias.

Durante o corte, as árvores são cortadas com motosserras e os galhos são removidos. Na fábrica, as toras são descascadas e amoladas ou cortadas em um comprimento predeterminado. Em seguida, eles seguem para a serra de fita para processamento posterior. que eles derramam no inverno. Árvores de madeira dura incluem carvalhos, bordos, nozes, cerejas e bétulas, mas também incluem balsa, que tem uma das madeiras mais suaves e leves de todas. As árvores de madeira macia, por outro lado, têm agulhas em vez de folhas. Eles não perdem suas agulhas no inverno, mas permanecem verdes durante todo o ano e às vezes são chamados de sempre-vivas. As árvores de madeira macia incluem pinheiros, abetos, cicutas, abetos vermelhos e sequoias. As madeiras duras são geralmente mais caras do que as madeiras macias e são usadas para pisos, armários, painéis, portas e guarnições. Eles também são amplamente utilizados na fabricação de móveis. As madeiras nobres estão disponíveis em comprimentos de 1,2-4,8 m (4-16 pés). As madeiras macias são usadas para vigas de parede, vigas, tábuas, vigas, vigas, longarinas, postes, decks, revestimento, contrapiso e formas de concreto. Eles estão disponíveis em comprimentos de 4 a 24 pés (1,2 a 7,3 m).

As peças de madeira dura e macia são classificadas de acordo com o número e o tamanho dos defeitos da madeira. Os defeitos incluem nós, orifícios, bolsões de arremesso, divisões e peças ausentes nas bordas ou cantos, chamados de diminuições. Esses defeitos afetam principalmente a aparência, mas também podem afetar a resistência da peça. As notas mais altas são chamadas de notas selecionadas. As madeiras nobres também podem ser classificadas como primeiras ou segundos, que são ainda mais altas do que as selecionadas. Essas classes têm poucos defeitos e são usadas para acabamento, moldagem e acabamento de carpintaria onde a aparência é importante. Quanto maior for o grau, menor será o número de defeitos. Os graus mais baixos são chamados de graus comuns e são usados para construção geral, onde a madeira será coberta ou onde os defeitos não serão questionáveis. As notas comuns são designadas em ordem decrescente de qualidade por um número como nº 1 comum, nº 2 comum e assim por diante. Pedaços de madeira serrada de grau comum de fibra longa também podem ser designados por um nome equivalente, como selecionar comercializável, construção e assim por diante. A madeira serrada destinada a usos diferentes da construção, como caixas ou escadas, recebe outras designações de classificação.

O processo de fabricação

Nos Estados Unidos, a maioria das árvores destinadas a ser cortadas em madeira são cultivadas em florestas manejadas de propriedade da madeireira ou arrendadas ao governo. Depois que as árvores atingem um tamanho adequado, elas são cortadas e transportadas para uma serraria onde são cortadas em vários tamanhos de madeira.

Aqui está uma sequência típica de operações para transformar árvores em madeira serrada.

Derrubada

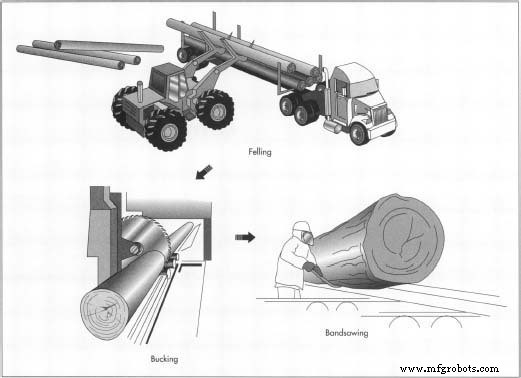

- 1 Árvores selecionadas em uma área são inspecionadas visualmente e marcadas como prontas para serem cortadas ou derrubadas. Se ainda não houver uma estrada na área, uma é cortada e nivelada com escavadeiras. Se houver previsão de que as operações se estendam até a estação chuvosa, a estrada pode ser de cascalho e bueiros podem ser instalados ao longo dos riachos para evitar vazamentos.

- 2 A maior parte do corte de árvores é feita com motosserras movidas a gasolina. Dois cortes são feitos perto da base, um de cada lado, para controlar a direção de queda da árvore. Assim que a árvore é derrubada, os galhos são aparados com motosserras e a árvore é cortada em comprimentos convenientes para transporte.

- 3 Se o terreno for relativamente nivelado, tratores movidos a diesel, chamados de skidders, são usados para arrastar as seções de árvores caídas para uma área limpa para carregamento. Se o terreno for íngreme, um jarda automotor é usado. O estaleiro tem uma torre hidráulica telescópica que pode ser elevada a uma altura de 110 pés (33,5 m). Fios de suporte sustentam a torre e cabos são executados do topo da torre pelas encostas íngremes para recuperar as árvores derrubadas. As seções da árvore, ou toras, são carregadas em caminhões usando carregadores de toras com rodas.

- 4 Os caminhões percorrem a estrada pavimentada e as rodovias públicas a caminho da serraria. Uma vez na fábrica, descarregadores móveis gigantes pegam toda a carga do caminhão de uma só vez e a empilham em longas pilhas, conhecidas como pátios de toras. Os decks são periodicamente borrifados com água para evitar que a madeira resseque e encolha.

Descascamento e torção

- 5 As toras são coletadas da plataforma de toras com carregadores com pneus de borracha e colocadas em uma esteira transportadora que as leva para a fábrica. Em alguns casos, a casca externa da tora é removida, seja com rebolos de dentes afiados ou com um jato de água de alta pressão, enquanto a tora gira lentamente em torno de seu longo eixo. A casca removida é pulverizada e pode ser usada como combustível para os fornos da fábrica ou pode ser vendida como cobertura de jardim decorativa.

- 6 As toras são carregadas para a fábrica na esteira transportadora, onde param momentaneamente enquanto uma enorme serra circular as corta em comprimentos predeterminados. Esse processo é chamado de bucking, e a serra é chamada de serra de bucking.

Headrig cortando toras grandes

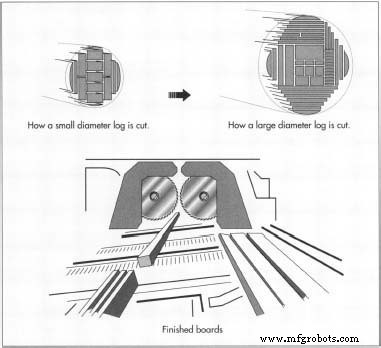

- 7 Se a tora tiver um diâmetro maior que 2-3 pés (0,6-0,9 m), ela é inclinada para fora do transportador e fixada em um carro móvel que desliza longitudinalmente em um conjunto de trilhos. O carro pode posicionar a tora transversalmente em relação aos trilhos e também pode girar a tora 90 ou 180 graus em torno de seu comprimento. Sensores ópticos escaneiam o registro e determinam seu diâmetro em cada extremidade, seu comprimento e quaisquer defeitos visíveis. Com base nessas informações, um computador calcula um padrão de corte sugerido para maximizar o número de peças de madeira que podem ser obtidas da tora.

- 8 O serrador headrig fica em uma cabine fechada ao lado de uma grande serra de fita vertical chamada serra headrig. Ele analisa o padrão de corte sugerido exibido em um monitor de televisão, mas confia mais em sua experiência para fazer a série de cortes. A tora é alimentada longitudinalmente através da serra de fita vertical. O primeiro corte é feito na lateral mais próxima do operador e remove um pedaço de madeira chamado laje. A superfície externa da laje tem a curvatura do tronco original da árvore, e essa peça geralmente é descartada e triturada em cavacos para uso na polpa de papel.

- 9 O carro é retornado à sua posição original e a tora é deslocada para o lado

Dependendo do tamanho do log, pode ser cortado de diferentes maneiras para otimizar o tamanho e o número de placas resultantes . Depois que as placas são cortadas, elas são secas e aplainadas. ou girado para fazer cortes subsequentes. O serrador de cabeçote deve revisar constantemente a tora em busca de defeitos internos e modificar o padrão de corte de acordo com cada corte sucessivo que abre mais a tora. Em geral, as peças mais finas destinadas à fabricação de pranchas são cortadas da parte externa da tora, onde há menos nós. As peças mais grossas para madeira de dimensão são cortadas a seguir, enquanto o centro da tora produz estoque para peças de madeira pesadas.

Dependendo do tamanho do log, pode ser cortado de diferentes maneiras para otimizar o tamanho e o número de placas resultantes . Depois que as placas são cortadas, elas são secas e aplainadas. ou girado para fazer cortes subsequentes. O serrador de cabeçote deve revisar constantemente a tora em busca de defeitos internos e modificar o padrão de corte de acordo com cada corte sucessivo que abre mais a tora. Em geral, as peças mais finas destinadas à fabricação de pranchas são cortadas da parte externa da tora, onde há menos nós. As peças mais grossas para madeira de dimensão são cortadas a seguir, enquanto o centro da tora produz estoque para peças de madeira pesadas.

Cortar toras pequenas

- 10 Toras de diâmetro menor são alimentadas por uma série de serras de fita que as cortam em pedaços nominais de 1 pol. (2,5 cm), 2 pol. (5 cm) ou 4 pol. (10 cm) de espessura em uma passagem.

Resawing

- 11 As grandes peças cortadas da serra headrig, chamadas cants, são colocadas planas e movidas por um transportador de corrente para serras de fita de múltiplas lâminas, onde são cortadas nas larguras necessárias e as bordas externas são aparadas em quadrado. As peças que foram cortadas de toras menores também podem passar por serras de fita com várias lâminas para cortá-las na largura. Se as peças forem pequenas o suficiente para não precisarem de mais cortes, elas podem passar por um picador, que retifica as arestas irregulares.

Secagem ou tempero

- 12 Os pedaços cortados e aparados de madeira serrada são então movidos para uma área para serem secos ou "temperados". Isso é necessário para evitar a decomposição e permitir que a madeira encolha à medida que seca. As madeiras, devido às suas grandes dimensões, são difíceis de secar completamente e geralmente são vendidas úmidas ou "verdes". Outra madeira pode ser seca ao ar ou em estufa, dependendo do teor de umidade necessário da peça acabada. A madeira serrada seca ao ar é empilhada em uma área coberta com espaçadores entre cada peça para permitir a circulação do ar. As madeiras secas ao ar geralmente contêm cerca de 20% de umidade. Madeira seca em estufa é empilhada em uma área fechada, enquanto o ar aquecido de 110-180 ° F (44-82 ° C) circula pela pilha. As madeiras secas em estufa geralmente contêm menos de 15% de umidade e geralmente são especificadas para pisos internos, molduras e portas onde o encolhimento mínimo é necessário.

Planejamento

- 13 As peças secas de madeira são passadas por aplainadoras, onde cabeças de corte rotativas recortam as peças em suas dimensões finais, alisam as quatro superfícies e arredondam as bordas.

Grau de estampagem e faixas

- 14 Cada peça de madeira é inspecionada visual ou mecanicamente e graduada de acordo com a quantidade de defeitos presentes. O grau é estampado em cada peça, junto com informações sobre o teor de umidade e um número de identificação do moinho. A madeira serrada é então empacotada de acordo com o tipo de madeira, grau e teor de umidade, e o feixe é preso com tiras de aço. O pacote é carregado em um caminhão ou trem e enviado a uma madeireira para revenda aos clientes.

Controle de qualidade

Existem muito poucas peças de madeira perfeita. Embora muito cuidado seja tomado para evitar ou minimizar os defeitos ao serrar a madeira nos tamanhos exigidos, quase sempre existem alguns defeitos presentes. A quantidade e a localização desses defeitos determinam o grau da madeira serrada, e o comprador deve escolher o grau apropriado para cada aplicação específica.

O Futuro

À medida que o número de árvores mais velhas disponíveis para extração diminui, também diminui a capacidade da indústria madeireira de cortar seletivamente pedaços de madeira nos tamanhos necessários para a construção. Muitas das árvores que estão sendo derrubadas hoje são árvores de segunda ou terceira geração que são mais jovens e menores em diâmetro do que as árvores antigas originais. Essas árvores mais jovens também contêm uma porcentagem maior de madeira juvenil, que é menos estável dimensionalmente do que a madeira mais velha.

Para contrariar essa tendência, a indústria madeireira está literalmente desmontando árvores e juntando-as novamente para fabricar os tamanhos, resistências e estabilidade necessários para a construção. Na verdade, eles vêm fazendo isso há décadas na forma de compensado e vigas laminadas com cola, e alguns dos novos produtos usam tecnologia semelhante.

Um dos novos produtos madeireiros manufaturados é chamado de madeira serrada de cordão paralelo. Começa muito parecido com a madeira compensada, com uma fina camada de madeira sendo arrancada de um tronco. O verniz passa sob um scanner de fibra óptica que identifica os defeitos e os corta, como um cortador de biscoitos automatizado. O folheado é então seco e cortado em tiras de 0,5 pol. (1,3 cm) de largura. As tiras são alimentadas em uma extremidade de uma máquina, que as reveste com uma cola de resina fenólica e as empilha lado a lado e ponta a ponta para formar uma viga sólida de 12 pol por 17 pol. (30 cm por 43 cm) de madeira. O feixe é disparado com 400.000 watts de energia de micro-ondas, que endurece a cola quase que instantaneamente. Conforme a viga emerge da outra extremidade da máquina, ela é cortada em comprimentos de 60 pés (18,3 m). Em seguida, é cortado em vários tamanhos de madeira e lixado liso. As peças resultantes são significativamente mais fortes e mais estáveis dimensionalmente do que a madeira natural, ao mesmo tempo que são atraentes o suficiente para serem usadas em vigas expostas e outras aplicações visíveis.

Processo de manufatura