Ímã

Antecedentes

Um ímã é um material que pode exercer uma força perceptível em outros materiais sem realmente entrar em contato com eles. Essa força é conhecida como força magnética e pode atrair ou repelir. Embora todos os materiais conhecidos exerçam algum tipo de força magnética, ela é tão pequena na maioria dos materiais que não é facilmente perceptível. Com outros materiais, a força magnética é muito maior e são chamados de ímãs. A própria Terra é um grande ímã.

Alguns ímãs, conhecidos como ímãs permanentes, exercem uma força sobre objetos sem nenhuma influência externa. O ferro A magnetita de minério, também conhecida como magnetita, é um ímã permanente natural. Outros ímãs permanentes podem ser feitos submetendo certos materiais a uma força magnética. Quando a força é removida, esses materiais retêm suas próprias propriedades magnéticas. Embora as propriedades magnéticas possam mudar com o tempo ou em temperaturas elevadas, esses materiais são geralmente considerados magnetizados permanentemente, daí o nome.

Outros ímãs são conhecidos como eletroímãs. Eles são feitos envolvendo certos materiais com uma bobina de arame. Quando uma corrente elétrica passa pela bobina, esses materiais exercem uma força magnética. Quando a corrente é desligada, a força magnética desses materiais cai para quase zero. Os materiais do eletroímã retêm poucas, ou nenhuma, propriedades magnéticas sem um fluxo de corrente elétrica na bobina.

Todos os ímãs têm dois pontos onde a força magnética é maior. Esses dois pontos são conhecidos como pólos. Para um ímã de barra retangular ou cilíndrica, esses pólos estariam em extremidades opostas. Um pólo é chamado de pólo que busca o norte, ou pólo norte, e o outro pólo é chamado de pólo que busca o sul, ou pólo sul. Essa terminologia reflete um dos primeiros usos de materiais magnéticos como a magnetita. Quando suspenso por um fio, o pólo norte dessas primeiras bússolas toscas sempre "buscava" ou apontava para o norte. Isso ajudou os marinheiros a julgar a direção a tomar para chegar a terras distantes e voltar para casa.

Em nossa tecnologia atual, as aplicações de ímã incluem bússolas, motores elétricos, fornos de microondas, máquinas de venda automática que funcionam com moedas, medidores de luz para fotografia, buzinas de automóveis, televisores, alto-falantes e gravadores. Um porta-notas simples para geladeira e um dispositivo de ressonância magnética médica complexo utilizam ímãs.

História

A magnetita magnética de ocorrência natural foi estudada e usada pelos gregos já em 500 a.C. Outras civilizações podem ter sabido disso antes disso. A palavra ímã é derivada do nome grego magnetis lithos, a pedra de Magnésia, referindo-se à região da costa do Mar Egeu, na atual Turquia, onde essas pedras magnéticas foram encontradas.

Acredita-se que o primeiro uso de um ímã como bússola tenha ocorrido na Europa por volta de A.D. 1100 a A.D. 1200. O termo magnetita vem do anglo-saxão, que significa "pedra principal" ou, literalmente, "a pedra que conduz". A palavra islandesa é leider-stein, e foi usado em escritos desse período em referência à navegação de navios.

Em 1600, o cientista inglês William Gilbert confirmou observações anteriores sobre os pólos magnéticos e concluiu que a Terra era um ímã. Em 1820, o cientista holandês Hans Christian Oersted descobriu a relação entre eletricidade e magnetismo, e o físico francês Andre Ampere expandiu ainda mais essa descoberta em 1821.

No início dos anos 1900, os cientistas começaram a estudar materiais magnéticos diferentes daqueles baseados em ferro e aço. Na década de 1930, os pesquisadores produziram os primeiros poderosos ímãs permanentes de liga de Alnico. Ímãs de cerâmica ainda mais poderosos usando elementos de terras raras foram formulados com sucesso na década de 1970, com mais avanços nessa área na década de 1980.

Hoje, os materiais magnéticos podem ser feitos para atender a muitos requisitos de desempenho diferentes, dependendo da aplicação final.

Matérias-primas

Ao fabricar ímãs, as matérias-primas costumam ser mais importantes do que o processo de fabricação. Os materiais usados em ímãs permanentes (às vezes conhecidos como materiais duros, refletindo o uso inicial de ligas de aço para esses ímãs) são diferentes dos materiais usados em eletroímãs (às vezes conhecidos como materiais macios, refletindo o uso de ferro macio e maleável em esta aplicação).

Materiais de ímã permanente

As magnetitas permanentes contêm magnetita, um mineral de ferrita de ferro cristalino que deriva seu magnetismo do efeito que o campo magnético terrestre tem sobre ele. Várias ligas de aço também podem ser magnetizadas. O primeiro grande passo no desenvolvimento de materiais de ímã permanente mais eficazes veio na década de 1930 com o desenvolvimento de ímãs de liga de Alnico. O nome desses ímãs vem dos símbolos químicos dos elementos de alumínio-níquel-cobalto usados para fazer a liga. Uma vez magnetizados, os ímãs de Alnico têm entre 5 e 17 vezes a força magnética da magnetita.

Os ímãs permanentes de cerâmica são feitos de ferrita de bário finamente pulverizada ou ferrita de estrôncio formada sob calor e pressão. Sua força magnética é aprimorada pelo alinhamento das partículas de pó com um forte campo magnético durante a formação. Os ímãs de cerâmica são comparáveis aos ímãs de Alnico em termos de força magnética e têm a vantagem de poderem ser pressionados em vários formatos sem usinagem significativa.

Os ímãs permanentes flexíveis são feitos de ferrita de bário em pó ou ferrita de estrôncio misturada em um material de ligação como borracha ou plástico flexível como cloreto de polivinila.

Na década de 1970, os pesquisadores desenvolveram ímãs permanentes feitos de samário cobalto em pó fundido sob o calor. Esses ímãs tiram proveito do fato de que a disposição dos grupos de átomos, chamados domínios magnéticos, nos cristais hexagonais desse material tende a ser magneticamente alinhados. Por causa desse alinhamento natural, os ímãs de samário-cobalto podem ser feitos para produzir forças magnéticas 50 vezes mais fortes do que a magnetita. Fones de ouvido para pequenos sistemas estéreo pessoais usam ímãs permanentes de samário-cobalto. Os ímãs de samário-cobalto também têm a vantagem de poder operar em temperaturas mais altas do que outros ímãs permanentes sem perder sua força magnética.

Ímãs permanentes semelhantes foram feitos na década de 1980 usando neodímio ferro boro em pó, que produz forças magnéticas quase 75 vezes mais fortes do que a magnetita. Estes são os ímãs permanentes mais poderosos disponíveis no mercado atualmente.

Materiais de eletroímã

Ferro puro e ligas de ferro são mais comumente usados em eletroímãs. Ferro-silício e ligas de ferro-cobalto especialmente tratadas são usados em transformadores de potência de baixa frequência.

Um óxido de ferro especial, denominado óxido de ferro gama, é freqüentemente usado na fabricação de fitas magnéticas para gravação de som e dados. Outros materiais para esta aplicação incluem

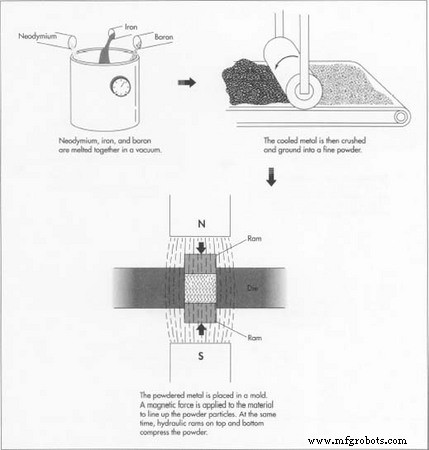

As ilustrações acima mostram um processo típico de metalurgia do pó usado para produzir poderosos ímãs permanentes de neodímio-ferro-boro. óxidos de ferro modificados por cobalto e dióxido de cromo. O material é finamente moído e revestido com uma fina película de plástico de poliéster.

As ilustrações acima mostram um processo típico de metalurgia do pó usado para produzir poderosos ímãs permanentes de neodímio-ferro-boro. óxidos de ferro modificados por cobalto e dióxido de cromo. O material é finamente moído e revestido com uma fina película de plástico de poliéster. Outros materiais magnéticos

Os fluidos magnéticos podem ser feitos encapsulando partículas de ferrita de bário em pó em uma única camada de moléculas de um plástico de polímero de cadeia longa. As partículas são então mantidas em suspensão em um líquido como água ou óleo. Por causa do encapsulamento de plástico, as partículas magnéticas deslizam umas sobre as outras quase sem atrito. As partículas são tão pequenas que a agitação térmica normal no líquido impede que as partículas se assentem. Fluidos magnéticos são usados em diversas aplicações

como selantes, lubrificantes ou materiais de amortecimento de vibração.

como selantes, lubrificantes ou materiais de amortecimento de vibração. O processo de fabricação

Assim como os materiais são diferentes para diferentes tipos de ímãs, os processos de fabricação também são diferentes. Muitos eletroímãs são fundidos usando técnicas de fundição de metal padrão. Os ímãs permanentes flexíveis são formados em um processo de extrusão de plástico no qual os materiais são misturados, aquecidos e forçados através de uma abertura moldada sob pressão.

Alguns ímãs são formados usando um processo de metalurgia do pó modificado no qual o metal em pó fino é submetido a pressão, calor e forças magnéticas para formar o ímã final. Aqui está um processo típico de metalurgia em pó usado para produzir poderosos ímãs permanentes de neodímio-ferro-boro com áreas de seção transversal de cerca de 3-10 polegadas quadradas (20-65 cm2):

Preparando o metal em pó

- 1 As quantidades apropriadas de neodímio, ferro e boro são aquecidas até derreter no vácuo. O vácuo evita qualquer reação química entre o ar e os materiais de fusão que podem contaminar a liga metálica final.

- 2 Assim que o metal resfria e solidifica, ele é quebrado e triturado em pequenos pedaços. Os pequenos pedaços são então moídos em um pó fino em um moinho de bolas.

Pressionando

- 3 O metal em pó é colocado em um molde, chamado de matriz, que tem o mesmo comprimento e largura (ou diâmetro, para ímãs redondos) que o ímã acabado. Uma força magnética é aplicada ao material em pó para alinhar as partículas de pó. Enquanto a força magnética está sendo aplicada, o pó é pressionado de cima para baixo com aríetes hidráulicos ou mecânicos para comprimi-lo até cerca de 0,125 polegadas (0,32 cm) de sua espessura final pretendida. As pressões típicas são de cerca de 10.000 psi a 15.000 psi (70 MPa a 100 MPa). Algumas formas são feitas colocando o material em pó em um recipiente flexível, hermético e evacuado e prensando-o na forma com pressão de líquido ou gás. Isso é conhecido como compactação isostática.

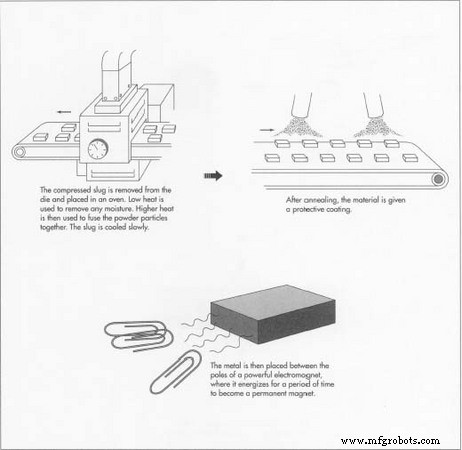

Aquecimento

- 4 O "pedaço" comprimido de metal em pó é removido da matriz e colocado em um forno. O processo de aquecimento de metais em pó comprimidos para transformá-los em peças de metal sólido fundido é denominado sinterização. O processo geralmente consiste em três etapas. No primeiro estágio, o material comprimido é aquecido a uma temperatura baixa para remover lentamente qualquer umidade ou outros contaminantes que possam ter ficado presos durante o processo de prensagem. No segundo estágio, a temperatura é elevada para cerca de 70-90% do ponto de fusão da liga de metal e mantida lá por um período de várias horas ou vários dias para permitir que as pequenas partículas se fundam. Finalmente, o material é resfriado lentamente em incrementos de temperatura controlados, passo a passo.

Recozimento

- 5 O material sinterizado passa então por um segundo processo de aquecimento e resfriamento controlado conhecido como recozimento. Este processo remove quaisquer tensões residuais dentro do material e o fortalece.

Acabamento

- 6 O material recozido está muito próximo da forma acabada e das dimensões desejadas. Esta condição é conhecida como forma "nearnet". Um processo de usinagem final remove qualquer excesso de material e produz uma superfície lisa onde necessário. O material recebe então uma camada protetora para selar as superfícies.

Magnetização

- 7 Até este ponto, o material é apenas um pedaço de metal comprimido e fundido. Embora tenha sido submetido a uma força magnética durante a prensagem, essa força não magnetizou o material, ela simplesmente alinhou as partículas de pó soltas. Para transformá-lo em um ímã, a peça é colocada entre os pólos de um eletroímã muito poderoso e orientada na direção desejada de magnetização. O eletroímã é então energizado por um período de tempo. A força magnética alinha os grupos de átomos, ou domínios magnéticos, dentro do material para transformar a peça em um forte ímã permanente.

Controle de qualidade

Cada etapa do processo de fabricação é monitorada e controlada. Os processos de sinterização e recozimento são especialmente críticos para as propriedades mecânicas e magnéticas finais do ímã, e as variáveis de tempo e temperatura devem ser controladas de perto.

Materiais perigosos,

subprodutos e

reciclagem

O bário e os compostos de bário usados para fazer ímãs permanentes de ferrita de bário são venenosos e considerados materiais tóxicos. As empresas que fabricam ímãs de ferrite de bário devem tomar precauções especiais no armazenamento, manuseio e descarte de resíduos de produtos de bário.

Os eletroímãs geralmente podem ser reciclados recuperando-se os núcleos de ferro do componente e a fiação de cobre da bobina. A reciclagem parcial de ímãs permanentes pode ser obtida removendo-os de equipamentos obsoletos e usando-os novamente em novos equipamentos semelhantes. Isso nem sempre é possível, no entanto, e uma abordagem mais abrangente para reciclar ímãs permanentes precisa ser desenvolvida.

O Futuro

Os pesquisadores continuam em busca de ímãs ainda mais poderosos do que os disponíveis hoje. Uma das aplicações de ímãs permanentes mais poderosos seria o desenvolvimento de motores elétricos pequenos e de alto torque para robôs industriais movidos a bateria e unidades de disco de laptop. Eletroímãs mais poderosos poderiam ser usados para a levitação e propulsão de trens de alta velocidade usando campos magnéticos pulsados. Esses trens, às vezes chamados de trens maglev, seriam sustentados e guiados por um "trilho" central magnético. Eles se moveriam sem nunca entrar em contato com o trilho, eliminando assim o atrito mecânico e o ruído. Os campos magnéticos pulsados também podem ser usados para lançar satélites ao espaço sem depender de foguetes de reforço caros e pesados.

Ímãs mais poderosos também podem ser usados como ferramentas de pesquisa para desenvolver outros novos materiais e processos. Campos magnéticos intensos e pulsados estão sendo usados atualmente na pesquisa de fusão nuclear para conter o plasma nuclear quente e reativo que, de outra forma, derreteria qualquer recipiente de material sólido. Os campos magnéticos também podem ser usados na pesquisa de materiais para estudar o comportamento dos semicondutores usados na eletrônica para determinar os efeitos da fabricação de circuitos integrados de micro dimensões.

Processo de manufatura

- Aplicação de titânio em materiais de construção

- Aplicação de titânio em materiais energéticos

- Como escolher ganchos magnéticos

- 5 Ws de um metamaterial vestível

- Guia para materiais de liga de cobre

- Materiais de impressão 3D biodegradáveis

- O que é uma embreagem magnética?

- O que é um transportador magnético de chips?

- Entendendo a flexibilidade de um material

- Entendendo a fragilidade dos materiais