Alto Forno Estoque

Armazenamento do Alto Forno

Um alto-forno (BF) precisa para a produção de metal quente (HM) (i) matérias-primas de ferro como sinter, pellet e minério granulado calibrado também conhecido como minério de ferro dimensionado, (ii) combustíveis e redutores como coque BF, nozes coque e carvão pulverizado, (iii) materiais fundentes como calcário, dolomita e quartzito, e (iv) materiais diversos (também conhecidos como 'aditivos') como minério de manganês e minério de ferro titânico-ferroso etc. Todos esses materiais, exceto o o carvão pulverizado que é injetado no alto-forno ao nível da ventaneira é carregado no alto-forno e é manuseado através de um armazém.

O sistema de carregamento do alto-forno consiste em duas áreas principais, o sistema de estoque e o equipamento de carregamento superior. O objetivo do sistema de carregamento do alto-forno é permitir que as matérias-primas sejam colocadas dentro do forno com precisão e consistência de maneira previsível e controlada. No sistema de almoxarifado, é realizada a pesagem, dosagem das matérias-primas para sua entrega ao equipamento de carregamento superior. O equipamento de carregamento superior tem a função de fornecer matérias-primas do alto-forno para o topo do forno e distribuir esses materiais no forno. O objetivo do almoxarifado é entregar as quantidades corretas de coque, materiais de suporte de ferro, materiais fundentes e aditivos ao forno o mais rápido possível para manter o alto-forno no máximo desempenho operacional.

O armazém é a área onde os tipos individuais de matéria-prima são armazenados e, em seguida, medidos na ordem prescrita para entrega no topo do alto-forno. O armazém típico de alto-forno no início de 1900 foi construído como um poço profundo no solo e os vagões foram movidos sobre ele e descarregaram as matérias-primas nessas caixas de armazenamento. O armazém é agrupado em três seções de caixas de armazenamento, geralmente compostas por caixas de coque, caixas de materiais de rolamento de ferro e caixas de materiais fundentes e aditivos. Normalmente, cada um desses tipos de recipientes de material é dividido em seções simétricas em ambos os lados da linha central do forno. Na década de 1920 e durante a década de 1950, o tamanho do armazém aumentou e foi construído como uma estrutura parcialmente acima e parcialmente abaixo do solo para acomodar mais tipos de caixas de materiais e quantidades maiores.

Desde o início dos anos 1900, o método de medir as matérias-primas e entregá-las ao vagão era por meio de um vagão de balança móvel que se movia abaixo das caixas de material. Um operador costumava abrir manualmente a porta do silo e pesar a quantidade necessária de matéria-prima, então prossiga para o próximo silo para coletar a quantidade necessária do próximo material. À medida que a demanda de produção nos altos-fornos aumentou na década de 1980, o estoque de carros em escala existente foi atualizado para diminuir o tempo necessário para coletar os materiais. As operações da porta do lixo eram mecanizadas e, em muitos casos, os vagões de balança eram ligados a um sistema de computador que rastreava os materiais por peso, proporcionando melhor controle e precisão e eliminando uma quantidade considerável de trabalho físico. A adição de caixas de transporte entre o vagão e os vagões permitiu ao operador do vagão mais tempo para coletar os diferentes materiais sem atrasar o movimento dos vagões.

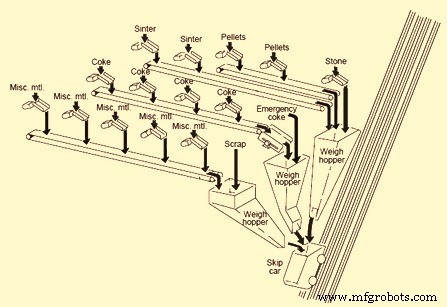

O armazém automatizado é normalmente de dois tipos distintos e diferentes. O primeiro tipo é a substituição do carro balança sob os silos de matéria-prima por um sistema alimentador e esteira transportadora. Transportadores separados são fornecidos para cada tipo de matéria-prima (coque, materiais de rolamento de ferro e materiais fundentes e aditivos, etc.) sobre os quais são montadas fileiras de caixas de armazenamento, com alimentadores vibratórios para descarregar materiais de carga das caixas de armazenamento para os transportadores. Para os materiais de coque e ferro, uma peneira vibratória está localizada na descarga de cada transportador para peneirar o material e alimentar este material nas tremonhas de pesagem. Este tipo de sistema continua a alimentar as tremonhas de pesagem à frente dos vagões. Um arranjo típico de um armazém automatizado para um alto-forno alimentado por caçamba é mostrado na Figura 1.

Fig 1 Arranjo típico de um armazém automatizado com skip car

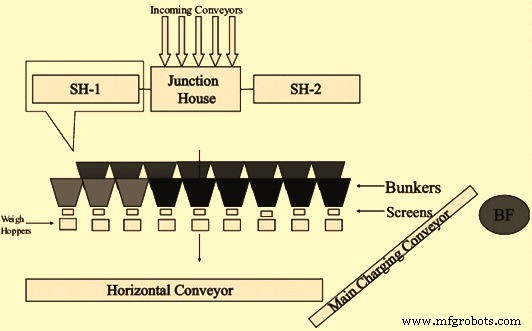

O segundo tipo de almoxarifado automatizado é uma grande estrutura de silos de armazenamento construída inteiramente acima do solo e bem distante do alto-forno. Isso geralmente é feito para os altos-fornos, onde o transportador de correia é usado para transportar os materiais de carga para o topo do forno, em vez dos vagões. O método de enchimento das caixas de armazenamento é geralmente por um sistema de correia transportadora. As matérias-primas são extraídas das caixas de armazenamento por alimentadores vibratórios e transportadores de correia para as tremonhas de pesagem. As tremonhas de pesagem, por sua vez, descarregam o material na esteira principal por meio de uma esteira coletora. Os funis de pesagem são programados para pesar as matérias-primas na ordem correta na esteira transportadora principal até o topo do forno.

A automação do armazém aumentou significativamente a capacidade de produção, melhorou a eficiência operacional e eliminou as variações operacionais causadas por operadores e equipamentos. No entanto, na prática, um armazém moderno e automatizado pode ser bastante complexo. A própria casa de estoque pode ser alimentada por transportadores, que por sua vez descarregam em transportadores de manobra para distribuir materiais para vários recipientes. O layout de transportadores e equipamentos no armazém pode ser organizado de várias maneiras.

Tanto o coque quanto os materiais de rolamento de ferro são normalmente peneirados e outro transportador remove os finos. Os materiais podem ser amostrados, analisados e rastreados por um computador, permitindo ao operador controlar com precisão a variação química nos materiais de entrada do forno. A umidade do coque é monitorada e as correções de pesagem são feitas para garantir o peso seco desejado na carga. Esse monitoramento dos materiais de carbono e das matérias-primas de ferro permite um melhor controle da condição térmica do alto-forno e ajuda na redução das taxas gerais de combustível. O arranjo simplificado típico de equipamentos em um armazém está na Fig 2

Fig 2 Arranjo simplificado típico do equipamento no armazém

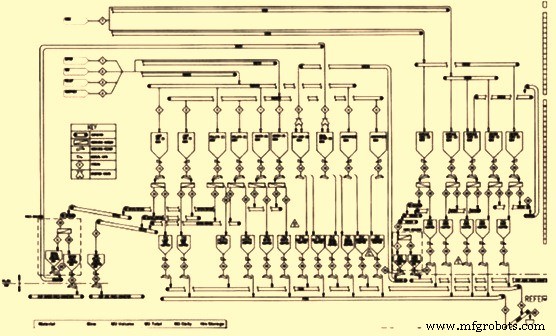

O diagrama de fluxo esquemático típico de um armazém é dado na Fig 3.

Fig 3 diagrama de fluxo esquemático de um armazém

Funções e instalações típicas de um armazém

O armazém, juntamente com o sistema de carregamento superior do alto-forno, são as principais instalações para atingir a distribuição de carga desejada em um alto-forno moderno. O papel do armazém é permitir o dimensionamento multifração de coque e carga de rolamento de ferro, incluindo material subdimensionado ou não peneirado, bem como o porcionamento flexível de diferentes tamanhos de grãos desses materiais. Esta é a base para a aplicação eficiente do sistema de carregamento superior, que é o pré-requisito para a operação avançada de alto-forno hoje.

As funções do almoxarifado são (i) receber diversos materiais de suas respectivas unidades de estocagem ou produção majoritariamente por transportadores, (ii) prover estocagem por tempo suficiente, (iii) realizar a descarga dos materiais de carga na sequência desejada e em a taxa necessária para atender o requisito de BF, (iv) prepará-lo por peneiramento e colocá-lo em quantidades e camadas desejadas no transportador para transportá-lo para o equipamento (skip ou transportador) que leva esses materiais do armazém para o topo do forno equipamentos de carregamento do alto-forno.

As matérias-primas pesadas são coletadas em modo de lote governado por um programa de carga e são entregues ao topo do forno por vagão ou por uma esteira transportadora. O tamanho do alto-forno, seus requisitos de produtividade e o plano do local disponível têm um impacto na determinação se um vagão ou sistema de esteira transportadora é o meio para levar as matérias-primas ao topo do alto-forno. As matérias-primas são então colocadas no forno pelo equipamento de carregamento superior, que também é controlado pelo programa de carga.

O almoxarifado do alto-forno desempenha um papel muito importante na operação eficiente do alto-forno, uma vez que a produção do nível desejado de metal quente no alto-forno depende em grande parte da qualidade, consistência e quantidade das matérias-primas e da sequência de sua alimentação. .

Os materiais de carga são recebidos no armazém através de uma casa de junção. O coque BF é normalmente movimentado por dois transportadores (um stand by) de largura e capacidade requeridas. Da mesma forma, os materiais de carga de rolamento de ferro são normalmente manuseados por dois transportadores (um em espera) de largura e capacidade necessárias. Materiais fundentes e aditivos são geralmente manuseados por um transportador de reserva de largura e capacidade necessárias. O almoxarifado geralmente tem um número de posições de armazenamento de capacidade total necessária para cada um dos materiais de carga.

Os materiais de coque e ferro são peneirados em peneiras de capacidade necessária para a remoção dos finos. As peneiras vibratórias são normalmente utilizadas para esta finalidade. Para os materiais fundentes e aditivos normalmente não há peneiras vibratórias, mas apenas os alimentadores estão lá para descarregar os silos e colocar os materiais no transportador. Para materiais de coque e ferro, em alguns altos-fornos a provisão é feita com arranjo de peneiramento duplo. Para peneiramento de coque, geralmente são usadas peneiras de placas perfuradas. A peneiração de materiais de rolamento de ferro geralmente é feita por peneiras do tipo grelha.

O material peneirado é alimentado ao transportador inclinado para manuseio da carga até o topo através de um transportador horizontal. Cada material é alimentado simultaneamente por duas balanças de funil de acordo com o programa de carregamento do forno pré-determinado. Transportadores ou caçambas para manuseio de carga até o topo têm a capacidade necessária e operam continuamente. No caso de transportadores, os materiais são posicionados no transportador em lotes separados em determinados intervalos e em uma determinada sequência conforme o programa. O sistema automático é normalmente fornecido para dosagem, pesagem e alimentação da carga no topo do forno. Todos os equipamentos do armazém são dimensionados com base em cálculos que compreendem a filosofia de controle, bem como os ciclogramas de temporização.

O armazém também é fornecido com todos os equipamentos de controle de poluição necessários para controlar a poeira de acordo com as normas de controle de poluição. O ar de exaustão é normalmente direcionado para a planta de purificação de ar com capacidade necessária para a limpeza antes de sua descarga no meio ambiente. A planta de purificação do ar é normalmente equipada com precipitadores eletrostáticos. O teor de poeira do ar é normalmente reduzido para 0,1 grama/cum. O pó coletado é geralmente empacotado em planta de granulação para seu uso em planta de sinterização.

Considerações de projeto para o planejamento de estoque para um grande alto-forno

Diferentes etapas a serem seguidas para o dimensionamento dos equipamentos do armazém são as mencionadas abaixo.

- A capacidade de gusa em toneladas/dia é determinada com base no volume útil e na produtividade do alto-forno.

- As qualidades e os tipos de matérias-primas utilizadas, como minério granulado calibrado, sinter, pellets, coque, coque de noz, pedra calcária, dolomita, minério de manganês e outros materiais como minério de ferro ferroso titânico a ser carregado no alto-forno são determinados . Em altos-fornos maiores normalmente são usados dois tamanhos de sinter. Esses tamanhos de sinter são tamanho normal de 10 mm a 30 mm e tamanho pequeno de 5 mm a 10 mm. Para coque de alto-forno também, geralmente são usados dois tamanhos. Esses tamanhos são de 50 mm a 75 mm para o carregamento central e de 25 mm a 50 mm para o carregamento periférico. O coque para o carregamento periférico é carregado primeiro no transportador de correia e o coque para o carregamento central é seguido imediatamente. O equipamento de topo sem sino indexa das paredes BF para o centro do forno e distribui o coque para carregamento periférico nas paredes e o coque para carregamento central para o centro do forno conforme a necessidade. O tamanho do minério granulado calibrado é normalmente de 10 mm a 30 mm. O tamanho dos pellets é geralmente de 8 mm a 16 mm. Os tamanhos de coque de castanha são geralmente de 8 mm a 25 mm mm. Os tamanhos de calcário, dolomita e quartzito estão na faixa de 6 mm a 30 mm.

- Para ter flexibilidade na carga da carga de rolamento de ferro, todas as três matérias-primas de rolamento de ferro são consideradas nos cálculos com uma relação típica de sinter:minério:pelota como 70:15:15. O cálculo deve ser feito mantendo a qualidade dos materiais do mancal de ferro e seu consumo específico esperado.

- Um valor para a taxa total de combustível (kg/tHM) também deve ser considerado. Como são usados três combustíveis no alto-forno, três alternativas devem ser consideradas, a saber:(i) um valor para a taxa de coque sem injeção de carvão pulverizado, (ii) um valor para a taxa de coque com injeção de carvão pulverizado e (iii) uma taxa para carregamento de coque de nozes.

- A sequência de carregamento deve ser considerada durante o planejamento das instalações no estoque. Normalmente uma carga tem dois lotes. Enquanto o lote um consiste em coque tanto para carregamento central quanto para carregamento periférico, o lote dois consiste em materiais de rolamento de ferro, materiais fundentes, coque de nozes e aditivos.

- A espessura da camada de minério e coque (em mm) no diâmetro da garganta BF são considerações importantes no projeto das instalações do armazém. Normalmente a camada de minério é considerada como 700 mm. No caso de coque, geralmente é considerado como 700 mm considerando a carga ‘all coke’. No entanto, no caso de injeção de carvão pulverizado, a espessura da camada de coque é normalmente considerada como 500 mm. Por isso, o volume de matérias-primas também assume importância. Como a produção de gusa é dependente do peso da matéria-prima carregada, a quantidade de cargas por dia a serem carregadas no alto-forno torna-se um fator importante no projeto do almoxarifado. O número de cobranças também determina o tempo disponível no almoxarifado para formar cada lote da cobrança.

- O número de silos e seu dimensionamento no armazém depende de quanto volume de armazenamento (com base no número de dias de consumo) é necessário para cada uma das matérias-primas.

- Também devem ser fornecidas lixeiras para as multas geradas no armazém após a triagem.

- 'Taxa de recuperação' ou 'fator de preenchimento de força' é definido como uma razão entre o número de cargas disponíveis por dia com base no projeto de equipamentos do armazém e o número de cargas necessárias por dia para a produção de metal quente alvo. O valor típico considerado normalmente para essa proporção é 1,3.

- Com base no tempo disponível para cada formação de lote para coque e materiais de rolamento de ferro, é determinado o número total de equipamentos (alimentadores vibratórios, peneiras vibratórias, tremonhas de pesagem etc.) operando em um tempo do número total instalado.

- É realizado o desenvolvimento de um ciclograma considerando a operação do equipamento de carregamento superior (bell less top) e o tempo de operação de todos os equipamentos do armazém. Os ciclogramas são elaborados após o cálculo do tempo de funcionamento de todos os equipamentos do armazém e do tempo total necessário para cada lote. Normalmente são preparados dois ciclogramas, um com 'taxa normal' e outro com 'taxa de recuperação'.

- O dimensionamento de todos os equipamentos como portões, alimentadores vibratórios, peneiras vibratórias, tremonhas de pesagem, transportadores de correia, incluindo transportador de carregamento principal, finalmente alimentando no topo do alto-forno nas tremonhas de recebimento do equipamento de carregamento superior é feito. Os equipamentos são dimensionados com base na opção de carregamento de coque preferencial, ou seja, com ou sem injeção do carvão pulverizado e flexibilidade é fornecida para a outra opção no projeto.

Gestão de encargos no armazém e no topo do forno

Atualmente os altos-fornos modernos são instalados com poucas variações nos materiais de carga, às vezes se torna necessário o uso de cerca de 50 tipos alternativos de materiais no sistema de carregamento. O operador é obrigado a configurar a matriz de cobrança considerando o conjunto de regras baseadas na planta programadas no software aplicativo.

A complexidade da matriz do operador do estoque é geralmente validada por diferentes regras de validação antes de baixar para o programa de cobrança ativo, cuidando da entrada errada, bem como de todas as condições anormais no estoque. A matriz do operador pode ser baixada para a matriz ativa em qualquer estágio da operação. O coque extra pode ser cobrado em qualquer fase da operação. Qualquer lote pode ser distribuído em 11 posições dentro do forno e esta distribuição é parametrizada na tela HMI da matriz de estoque pelo operador.

Existem vários conjuntos de matrizes de espera para diferentes condições de forno embutidos no software, o que aumenta a flexibilidade na operação. Há também flexibilidade para levar qualquer material em qualquer caixa; portanto, o armazém pode funcionar em condições de tremonha inativa, ajustando a entrada de material em tremonhas ativas. As tremonhas de pesagem podem ser selecionadas automaticamente durante a execução de qualquer lote. O sistema de enchimento superior do armazém totalmente automatizado pelo sistema de manuseio de matéria-prima permite que o sistema de alimentação do alto-forno seja uma operação suave.

Dependendo do projeto do armazém, o sistema pode ser operado em "filosofia de peso" ou "filosofia de peso". O software cuida da compensação do erro de pesagem na sequência de enchimento no próximo lote para aquele material específico. O operador também pode selecionar a filosofia de carregamento do sanduíche durante a descarga dos materiais das tremonhas de pesagem. O controle definido pelo operador do intervalo entre dois lotes consecutivos pode ser inserido para otimizar o tempo de transporte de carregamento ao mínimo e evitar o desligamento do transportador de carregamento principal.

Processo de manufatura

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Fatores que afetam a taxa de coque em um alto-forno