Folha de Alumínio

Antecedentes

A folha de alumínio é feita de uma liga de alumínio que contém entre 92 e 99 por cento de alumínio. Normalmente entre 0,00017 e 0,0059 polegadas de espessura, a folha é produzida em muitas larguras e resistências para literalmente centenas de aplicações. É utilizado na fabricação de isolantes térmicos para a construção civil, aletas para condicionadores de ar, bobinas elétricas para transformadores, capacitores para rádios e televisores, isolantes para tanques de armazenamento, produtos decorativos, contêineres e embalagens. A popularidade da folha de alumínio para tantas aplicações deve-se a várias vantagens importantes, uma das principais sendo que as matérias-primas necessárias para sua fabricação são abundantes. A folha de alumínio é barata, durável, não tóxica e à prova de graxa. Além disso, resiste a ataques químicos e oferece excelente proteção elétrica e não magnética.

As remessas (em 1991) de folhas de alumínio totalizaram 913 milhões de libras, com as embalagens representando setenta e cinco por cento do mercado de folhas de alumínio. A popularidade da folha de alumínio como material de embalagem se deve à sua excelente impermeabilidade ao vapor de água e gases. Ele também estende a vida útil, usa menos espaço de armazenamento e gera menos resíduos do que muitos outros materiais de embalagem. A preferência pelo alumínio em embalagens flexíveis tornou-se, consequentemente, um fenômeno global. No Japão, a folha de alumínio é usada como componente de barreira em latas flexíveis. Na Europa, as embalagens flexíveis de alumínio dominam o mercado de embalagens blister farmacêuticas e embalagens de doces. A caixa de bebida asséptica, que usa uma fina camada de papel alumínio como barreira contra oxigênio, luz e odores, também é bastante popular em todo o mundo.

O alumínio é o mais recentemente descoberto dos metais que a indústria moderna utiliza em grandes quantidades. Conhecidos como "alumina", os compostos de alumínio eram usados para preparar remédios no antigo Egito e para fixar as tinturas de tecidos durante a Idade Média. No início do século XVIII, os cientistas suspeitaram que esses compostos continham um metal e, em 1807, o químico inglês Sir Humphry Davy tentou isolá-lo. Embora seus esforços tenham falhado, Davy confirmou que a alumina tinha uma base metálica, que ele inicialmente chamou de "alumium". Davy mais tarde mudou isso para "alumínio" e, enquanto cientistas em muitos países soletram o termo "alumínio", a maioria dos americanos usa a grafia revisada de Davy. Em 1825, um químico dinamarquês chamado Hans Christian Ørsted isolou com sucesso o alumínio e, vinte anos depois, um físico alemão chamado Friedrich Wohler foi capaz de criar partículas maiores do metal; no entanto, as partículas de Wohler ainda eram apenas do tamanho de cabeças de alfinetes. Em 1854, Henri Sainte-Claire Deville, um cientista francês, refinou o método de Wohler o suficiente para criar pedaços de alumínio do tamanho de bolinhas de gude. O processo de Deville forneceu uma base para a indústria moderna do alumínio, e as primeiras barras de alumínio feitas foram exibidas em 1855 na Exposição de Paris.

Nesse ponto, o alto custo de isolamento do metal recém-descoberto limitava seus usos industriais. No entanto, em 1866, dois cientistas trabalhando separadamente nos Estados Unidos e na França desenvolveram simultaneamente o que ficou conhecido como método Hall-Héroult de separar a alumina do oxigênio pela aplicação de uma corrente elétrica. Enquanto Charles Hall e Paul-Louis-Toussaint Héroult patentearam suas descobertas, na América e na França, respectivamente, Hall foi o primeiro a reconhecer o potencial financeiro de seu processo de purificação. Em 1888

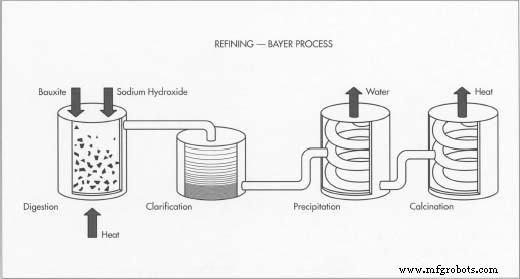

O processo Bayer de refino de bauxita consiste em quatro etapas:digestão, clarificação, precipitação e calcinação. O resultado é um pó branco fino de óxido de alumínio. ele e vários sócios fundaram a Pittsburgh Reduction Company, que produziu os primeiros lingotes de alumínio naquele ano. Usando hidroeletricidade para alimentar uma grande usina de conversão próxima às Cataratas do Niágara e suprindo a crescente demanda industrial por alumínio, a empresa de Hall - rebatizada de Aluminum Company of America (Alcoa) em 1907 - prosperou. Héroult posteriormente estabeleceu a Aluminium-Industrie-Aktien-Gesellschaft na Suíça. Estimulado pela crescente demanda por alumínio durante a Primeira e a Segunda Guerra Mundial, a maioria das outras nações industrializadas começou a produzir seu próprio alumínio. Em 1903, a França se tornou o primeiro país a produzir folhas de alumínio purificado. Os Estados Unidos seguiram o exemplo uma década depois, o primeiro uso do novo produto sendo faixas nas pernas para identificar pombos-correio. A folha de alumínio logo foi usada em contêineres e embalagens, e a Segunda Guerra Mundial acelerou essa tendência, estabelecendo a folha de alumínio como o principal material de embalagem. Até a Segunda Guerra Mundial, a Alcoa era a única fabricante americana de alumínio purificado, mas hoje existem sete grandes produtores de folhas de alumínio localizados nos Estados Unidos.

O processo Bayer de refino de bauxita consiste em quatro etapas:digestão, clarificação, precipitação e calcinação. O resultado é um pó branco fino de óxido de alumínio. ele e vários sócios fundaram a Pittsburgh Reduction Company, que produziu os primeiros lingotes de alumínio naquele ano. Usando hidroeletricidade para alimentar uma grande usina de conversão próxima às Cataratas do Niágara e suprindo a crescente demanda industrial por alumínio, a empresa de Hall - rebatizada de Aluminum Company of America (Alcoa) em 1907 - prosperou. Héroult posteriormente estabeleceu a Aluminium-Industrie-Aktien-Gesellschaft na Suíça. Estimulado pela crescente demanda por alumínio durante a Primeira e a Segunda Guerra Mundial, a maioria das outras nações industrializadas começou a produzir seu próprio alumínio. Em 1903, a França se tornou o primeiro país a produzir folhas de alumínio purificado. Os Estados Unidos seguiram o exemplo uma década depois, o primeiro uso do novo produto sendo faixas nas pernas para identificar pombos-correio. A folha de alumínio logo foi usada em contêineres e embalagens, e a Segunda Guerra Mundial acelerou essa tendência, estabelecendo a folha de alumínio como o principal material de embalagem. Até a Segunda Guerra Mundial, a Alcoa era a única fabricante americana de alumínio purificado, mas hoje existem sete grandes produtores de folhas de alumínio localizados nos Estados Unidos. Matérias-primas

O alumínio está entre os elementos mais abundantes:depois do oxigênio e do silício, é o elemento mais abundante encontrado na superfície da Terra, constituindo mais de 8% da crosta até uma profundidade de dezesseis quilômetros e aparecendo em quase todas as rochas comuns. No entanto, o alumínio não ocorre em sua forma metálica pura, mas como óxido de alumínio hidratado (uma mistura de água e alumina) combinado com sílica, óxido de ferro e titânia. O minério de alumínio mais significativo é a bauxita, em homenagem à cidade francesa de Les Baux, onde foi descoberta em 1821. A bauxita contém ferro e óxido de alumínio hidratado, sendo que este último representa seu maior material constituinte. Atualmente, a bauxita é abundante o suficiente para que apenas depósitos com um teor de óxido de alumínio de quarenta e cinco por cento ou mais sejam minerados para a produção de alumínio. Depósitos concentrados são encontrados nos hemisférios norte e sul, com a maior parte do minério usado nos Estados Unidos vindo das Índias Ocidentais, América do Norte e Austrália. Como a bauxita ocorre muito perto da superfície da Terra, os procedimentos de mineração são relativamente simples. Explosivos são usados para abrir grandes fossos em leitos de bauxita, após os quais as camadas superiores de terra e rocha são removidas. O minério exposto é então removido com carregadores frontais, empilhado em caminhões ou vagões ferroviários e transportado para as fábricas de processamento. A bauxita é pesada (geralmente uma tonelada de alumínio pode ser produzida de quatro a seis toneladas do minério), portanto, para reduzir

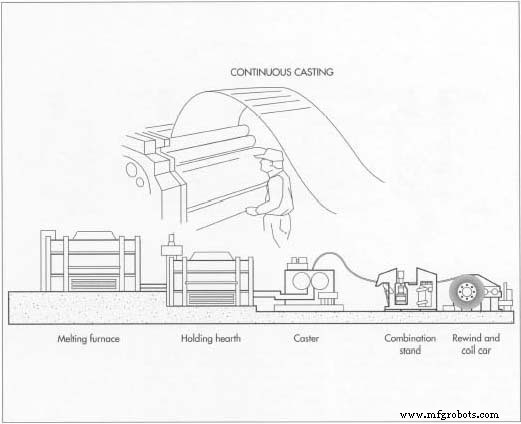

A fundição contínua é uma alternativa à fusão e fundição do alumínio. Uma vantagem da fundição contínua é que ela não requer uma etapa de recozimento (tratamento térmico) antes da laminação da folha, como acontece com o processo de fundição e fundição. custo de transporte, essas usinas costumam estar situadas o mais próximo possível das minas de bauxita.

A fundição contínua é uma alternativa à fusão e fundição do alumínio. Uma vantagem da fundição contínua é que ela não requer uma etapa de recozimento (tratamento térmico) antes da laminação da folha, como acontece com o processo de fundição e fundição. custo de transporte, essas usinas costumam estar situadas o mais próximo possível das minas de bauxita. O processo de fabricação

A extração de alumínio puro da bauxita envolve dois processos. Primeiro, o minério é refinado para eliminar impurezas como óxido de ferro, sílica, titânia e água. Em seguida, o óxido de alumínio resultante é fundido para produzir alumínio puro. Depois disso, o alumínio é laminado para produzir folhas.

Refino - Processo Bayer

- 1 O processo Bayer usado para refinar a bauxita compreende quatro etapas:digestão, clarificação, precipitação e calcinação. Durante a fase de digestão, a bauxita é moída e misturada com hidróxido de sódio antes de ser bombeada para grandes tanques pressurizados. Nesses tanques, chamados de digestores, a combinação de hidróxido de sódio, calor e pressão quebra o minério em uma solução saturada de aluminato de sódio e contaminantes insolúveis, que se depositam no fundo.

- 2 A próxima fase do processo, a clarificação, consiste no envio da solução e dos contaminantes por um conjunto de tanques e prensas. Durante esse estágio, os filtros de tecido prendem os contaminantes, que são então descartados. Após ser filtrada novamente, o restante da solução é transportado para uma torre de resfriamento.

- 3 Na próxima etapa, a precipitação, a solução de óxido de alumínio segue para um grande silo, onde, em uma adaptação do método de Deville, o fluido é semeado com cristais de alumínio hidratado para promover a formação de partículas de alumínio. À medida que os cristais semente atraem outros cristais na solução, grandes aglomerados de hidrato de alumínio começam a se formar. Estes são filtrados primeiro e depois enxaguados.

- 4 A calcinação, etapa final do processo de refinamento da Bayer, envolve a exposição do hidrato de alumínio a altas temperaturas. Esse calor extremo desidrata o material, deixando um resíduo de pó fino branco:óxido de alumínio.

Fundição

- 5 A fundição, que separa o composto de alumínio-oxigênio (alumina) produzido pelo processo Bayer, é a próxima etapa na extração do alumínio metálico puro da bauxita. Embora o procedimento atualmente utilizado derive do método eletrolítico inventado contemporaneamente por Charles Hall e Paul-Louis-Toussaint Héroult no final do século XIX, ele foi modernizado. Primeiro, a alumina é dissolvida em uma célula de fundição, um molde de aço profundo revestido com carbono e preenchido com um condutor líquido aquecido que consiste principalmente no composto de alumínio criolita.

- 6 Em seguida, uma corrente elétrica passa pela criolita, causando a formação de uma crosta no topo do fundido de alumina. Quando alumina adicional é periodicamente misturada à mistura, esta crosta é quebrada e misturada também. À medida que a alumina se dissolve, ela se decompõe eletroliticamente para produzir uma camada de alumínio puro e fundido na parte inferior da célula de fundição. O oxigênio se funde com o carbono usado para revestir a célula e escapa na forma de dióxido de carbono.

- 7 Ainda na forma fundida, o alumínio purificado é retirado das células de fundição, transferido para cadinhos e esvaziado em fornos. Nesse estágio, outros elementos podem ser adicionados para produzir ligas de alumínio com características apropriadas ao produto final, embora a folha metálica seja geralmente feita de 99,8 ou 99,9% de alumínio puro. O líquido é então derramado em dispositivos de fundição direta a frio, onde resfria em grandes placas chamadas de "lingotes" ou "re-laminação". Depois de serem recozidos - tratados termicamente para melhorar a trabalhabilidade - os lingotes são adequados para laminar em folhas.

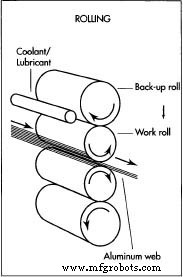

A folha é produzida a partir de estoque de alumínio rolando-a entre rolos pesados. A laminação produz dois acabamentos naturais na folha, brilhante e fosco. À medida que a folha emerge dos rolos, facas circulares cortam-na em pedaços retangulares.

A folha é produzida a partir de estoque de alumínio rolando-a entre rolos pesados. A laminação produz dois acabamentos naturais na folha, brilhante e fosco. À medida que a folha emerge dos rolos, facas circulares cortam-na em pedaços retangulares. - Um método alternativo para fundir e fundir o alumínio é chamado de "fundição contínua". Este processo envolve uma linha de produção que consiste em um forno de fusão, uma lareira para conter o metal fundido, um sistema de transferência, uma unidade de fundição, uma unidade combinada que consiste em rolos de compressão, cisalhamento e freio, e um rebobinador e carro de bobina. Ambos os métodos produzem material com espessuras variando de 0,125 a 0,250 polegadas (0,317 a 0,635 centímetros) e de várias larguras. A vantagem do método de fundição contínua é que ele não requer uma etapa de recozimento antes da laminação da folha, como faz o processo de fusão e fundição, porque o recozimento é obtido automaticamente durante o processo de fundição.

Folha laminada

- 8 Depois que o estoque de folha é feito, sua espessura deve ser reduzida para fazer a folha. Isso é feito em um laminador, onde o material é passado várias vezes por rolos de metal chamados de rolos de trabalho. À medida que as folhas (ou teias) de alumínio passam pelos rolos, elas são comprimidas de maneira mais fina e extrudadas através do espaço entre os rolos. Os rolos de trabalho são combinados com rolos mais pesados chamados rolos de backup, que aplicam pressão para ajudar a manter a estabilidade dos rolos de trabalho. Isso ajuda a manter as dimensões do produto dentro das tolerâncias. Os rolos de trabalho e backup giram em direções opostas. Lubrificantes são adicionados para facilitar o processo de laminação. Durante este processo de laminação, o alumínio ocasionalmente deve ser recozido (tratado termicamente) para manter sua trabalhabilidade.

- A redução da folha é controlada ajustando o rpm dos rolos e a viscosidade (a resistência ao fluxo), quantidade e temperatura dos lubrificantes de rolamento. A lacuna do rolo determina a espessura e o comprimento da folha que sai do moinho. Esta lacuna pode ser ajustada levantando ou abaixando o rolo de trabalho superior. A laminação produz dois acabamentos naturais na folha, brilhante e fosco. O acabamento brilhante é produzido quando a folha entra em contato com as superfícies do rolo de trabalho. Para produzir o acabamento fosco, duas folhas devem ser embaladas juntas e enroladas simultaneamente; quando isso é feito, os lados que estão se tocando acabam com um acabamento fosco. Outros métodos de acabamento mecânico, geralmente produzidos durante as operações de conversão, podem ser usados para produzir certos padrões.

- 9 À medida que as folhas de alumínio passam pelos rolos, elas são aparadas e cortadas com facas circulares ou semelhantes a navalhas instaladas no laminador. Aparar se refere às bordas da folha, enquanto o corte envolve cortar a folha em várias folhas. Essas etapas são usadas para produzir bobinas de larguras estreitas, para aparar as bordas de material revestido ou laminado e para produzir peças retangulares. Para certas operações de fabricação e conversão, as tramas que foram quebradas durante a laminação devem ser unidas novamente ou emendadas. Os tipos comuns de emendas para unir teias de folha lisa e / ou folha com fundo incluem ultra-sônico, fita de selagem a quente, fita de selagem por pressão e soldada elétrica. A emenda ultrassônica usa uma solda de estado sólido - feita com um transdutor ultrassônico - no metal sobreposto.

Processos de acabamento

- 10 Para muitas aplicações, a folha é usada em combinação com outros materiais. Ele pode ser revestido com uma ampla variedade de materiais, como polímeros e resinas, para fins decorativos, de proteção ou de selagem por calor. Ele pode ser laminado em papéis, cartões e filmes plásticos. Também pode ser cortado, moldado em qualquer formato, impresso, gofrado, cortado em tiras, laminado, gravado e anodizado. Assim que a folha estiver em seu estado final, ela é embalada de acordo e enviada ao cliente.

Controle de qualidade

Além do controle durante o processo de parâmetros como temperatura e tempo, o produto laminado acabado deve atender a certos requisitos. Por exemplo, descobriu-se que diferentes processos de conversão e usos finais exigem vários graus de secura na superfície da folha para um desempenho satisfatório. Um teste de molhabilidade é usado para determinar a secura. Neste teste, diferentes soluções de álcool etílico em água destilada, em incrementos de dez por cento em volume, são derramadas em um fluxo uniforme sobre a superfície da folha. Se nenhuma gota se formar, a molhabilidade é zero. O processo continua até que seja determinado o percentual mínimo de solução de álcool que molhará completamente a superfície da folha.

Outras propriedades importantes são a espessura e a resistência à tração. Os métodos de teste padrão foram desenvolvidos pela American Society For Testing and Materials (ASTM). A espessura é determinada pesando uma amostra e medindo sua área e, em seguida, dividindo o peso pelo produto da área pela densidade da liga. O teste de tensão da folha deve ser controlado cuidadosamente porque os resultados do teste podem ser afetados por arestas e pela presença de pequenos defeitos, bem como outras variáveis. A amostra é colocada em uma garra e uma força de tração ou tração é aplicada até que ocorra a fratura da amostra. A força ou resistência necessária para quebrar a amostra é medida.

O Futuro

A popularidade da folha de alumínio, especialmente para embalagens flexíveis, continuará a crescer. As bolsas seladas com aletas de quatro lados ganharam grande popularidade para aplicações militares, médicas e de varejo de alimentos e, em tamanhos maiores, para embalagens de serviços de alimentação institucionais. Bolsas também foram introduzidas para embalar 1,06 a 4,75 galões (4-18 litros) de vinho para os mercados de varejo e restaurante, e para outros mercados de food service. Além disso, outros produtos continuam a ser desenvolvidos para outras aplicações. O aumento da popularidade do microondas fornos resultou no desenvolvimento de várias formas de recipientes semirrígidos à base de alumínio, projetados especificamente para esses fornos. Mais recentemente, foram desenvolvidas folhas especiais para cozinhar para churrasco.

No entanto, até mesmo a folha de alumínio está sendo examinada em relação à sua "compatibilidade" com o meio ambiente. Assim, os fabricantes estão aumentando seus esforços na área de reciclagem; na verdade, todos os produtores de folhas de alumínio dos EUA começaram programas de reciclagem, embora a tonelagem total da folha de alumínio e a taxa de captura sejam muito mais baixas do que as latas de alumínio fáceis de reciclar. A folha de alumínio já tem a vantagem de ser leve e pequena, o que ajuda a reduzir sua contribuição para o fluxo de resíduos sólidos. Na verdade, as embalagens de folha de alumínio laminado representam apenas 17 / 100s de um por cento dos resíduos sólidos dos EUA.

Para resíduos de embalagens, a solução mais promissora pode ser a redução da fonte. Por exemplo, embalagem de 65 libras (29,51 kg) de café em latas de aço requer 20 libras (9,08 kg) de aço, mas apenas três libras (4,08 kg) de embalagem laminada, incluindo folha de alumínio. Essas embalagens também ocupam menos espaço no aterro. A Divisão de Folha de Alumínio da Associação de Alumínio está até desenvolvendo um programa educacional sobre folha de alumínio para universidades e designers de embalagens profissionais, a fim de ajudar a informar esses designers sobre os benefícios de mudar para embalagens flexíveis.

A folha de alumínio também usa menos energia durante a fabricação e distribuição, com a sucata interna sendo reciclada. Na verdade, o alumínio reciclado, incluindo latas e papel alumínio, responde por mais de 30% do suprimento anual de metal da indústria. Esse número vem aumentando há vários anos e espera-se que continue. Além disso, os processos usados durante a fabricação de folhas metálicas estão sendo aprimorados para reduzir a poluição do ar e resíduos perigosos.

Processo de manufatura