Carrinho de golfe

Antecedentes

Um carrinho de golfe é um veículo elétrico ou movido a gás usado para transportar jogadores de golfe e seu equipamento pelo campo durante o jogo. Projetados para atender às necessidades dos jogadores de golfe, os carrinhos oferecem uma série de recursos especializados de segurança e conforto. Por exemplo, o fato de serem construídos rente ao solo lhes confere um centro de gravidade baixo, evitando derramamentos quando são dirigidos em terrenos acidentados. Muitos carrinhos elétricos também vêm com uma bateria portátil carregadores. Freqüentemente, o centro do volante (onde a buzina estaria em um automóvel normal) apresenta uma prancheta de metal na qual os jogadores podem anexar seus cartões de pontuação. Os veículos podem ser encomendados com porta-bolas e copos, caixas de plástico para fechar em caso de chuva, coberturas para o sol e racks para guardar bolsas, suéteres e ancinhos de areia. Rádios AM / FM e toca-fitas podem ser integrados ao painel, assim como cinzeiros e isqueiros.

Vários clubes de campo começaram a desenvolver campos privados durante as últimas décadas do século XIX, e a United States Golf Association (USGA) foi fundada em 1894. No entanto, os jogadores de golfe americanos que não pertenciam a clubes costumavam jogar sem designação cursos até depois da Segunda Guerra Mundial, usando locais como campos abertos, pomares e pastagens. O fim da guerra liberou equipamentos de terraplenagem para uso recreativo e, à medida que muitos outros campos públicos e privados foram construídos, um número recorde de americanos começou a jogar. O carrinho de golfe automotor como o conhecemos hoje entrou em uso no início dos anos 1950. Em 1953, apenas alguns dos clubes de golfe mais exclusivos possuíam carrinhos motorizados, mas em 1959 os pequenos carrinhos motorizados podiam ser vistos em quase toda parte. Embora os caddies ainda estejam disponíveis em clubes privados e os jogadores preocupados com a saúde dos clientes em campos públicos geralmente prefiram carregar suas malas ou alugar carrinhos puxados à mão, o carrinho movido a energia substituiu essas duas opções.

Matérias-primas

As armações dos carrinhos de golfe são geralmente feitas de placas, hastes e tubos de aço. Os corpos podem ser feitos de folha de alumínio, fibra de vidro ou folha de aço. Outros componentes, geralmente de plástico ou metal, são geralmente adquiridos de fornecedores externos e montados no veículo. Isso inclui componentes como pneus, que são feitos de borracha; almofadas de assento, que normalmente consistem em almofada de espuma coberta por vinil; Mecanismos de direção em metal; e motores, freios, baterias, transaxles, suspensões, trens de força e cabos elétricos.

Design

Não existe um design padrão para um carrinho de golfe. Muitas escolhas devem ser feitas antes que o designer desenhe a primeira linha. O corpo deve ser feito de aço, alumínio, fibra de vidro ou madeira? Deve acomodar dois, quatro ou seis passageiros? É ter motor elétrico ou a gasolina? O carrinho deve ter um motor potente e freios fortes para navegar em colinas ou um motor pequeno para garantir uma operação eficiente? Uma vez que os recursos, materiais e aparência são decididos, um designer usa um sistema CAD / CAM (Desenho Assistido por Computador / Fabricação Auxiliado por Computador) integrado para desenhar o carrinho e todos os seus componentes na tela do computador. Em seguida, a loja faz um carrinho de protótipo que será usado para

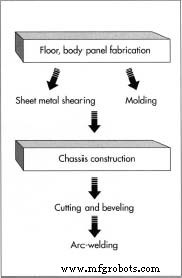

A primeira etapa na fabricação de carrinhos de golfe é a fabricação de painéis de piso e carroceria, que é feita por corte ou moldagem de chapa de metal , dependendo do material usado. Em seguida, o chassi ou estrutura é feito cortando, chanfrando e soldando a arco as peças tubulares. teste o novo design. Se o projeto for bem-sucedido, o sistema de produção é configurado e o processo de fabricação é iniciado. Geralmente, uma vez que um design prove ser um bom vendedor, ele não será alterado de ano para ano. Existem poucas tendências de estilo no design de carrinhos de golfe:o veículo é, afinal, amplamente utilitário.

A primeira etapa na fabricação de carrinhos de golfe é a fabricação de painéis de piso e carroceria, que é feita por corte ou moldagem de chapa de metal , dependendo do material usado. Em seguida, o chassi ou estrutura é feito cortando, chanfrando e soldando a arco as peças tubulares. teste o novo design. Se o projeto for bem-sucedido, o sistema de produção é configurado e o processo de fabricação é iniciado. Geralmente, uma vez que um design prove ser um bom vendedor, ele não será alterado de ano para ano. Existem poucas tendências de estilo no design de carrinhos de golfe:o veículo é, afinal, amplamente utilitário. O processo de fabricação

Fabricação de painéis de piso e carroceria

- 1 Os painéis do piso e da carroceria são feitos de chapa de aço, alumínio ou fibra de vidro. Se for usada folha de metal, o metal é cortado no tamanho em uma tesoura de metal, uma máquina que o corta com uma tesoura gigante. Em seguida, ele é alimentado em uma máquina de formação de rolos, que molda o metal passando-o sobre rolos de formação com contornos. Se a fibra de vidro for o material escolhido, os painéis do piso e da carroceria são formados como uma única peça, inserindo camadas de fibra de vidro revestida com resina em um molde e permitindo que endureçam.

Construção e pintura do chassi

- 2 O aço tubular, que se assemelha ao guiador quadrado de bicicleta, é cortado no tamanho certo e as bordas chanfradas (corte em um ângulo de menos de 90 graus) para prepará-los para a soldagem. As peças cortadas e chanfradas são então colocadas em um dispositivo de soldagem e o chassi, ou estrutura, é soldado a arco. Nesse processo, uma corrente elétrica é alimentada da tocha de soldagem por meio de um fio de metal que é protegido por um gás inerte emitido simultaneamente (geralmente argônio ou hélio). Conforme o fio derrete, ele se junta aos tubos para formar o chassi. Em seguida, o piso é soldado no lugar e as ferragens de fixação da suspensão, motor e corpo são soldadas a arco à estrutura. Neste ponto, pode ser necessário endireitar o chassi para ajustar as tensões introduzidas na tubulação de aço durante a soldagem. Uma vez que está reto, o chassi e os painéis da carroceria são limpos e pintados com um revestimento anti-ferrugem.

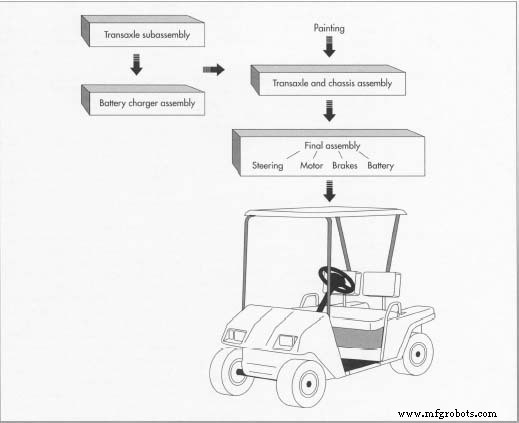

Submontagem Transaxle

- 3 Em seguida, os lados direito e esquerdo da caixa da transmissão são equipados com rolamentos, engrenagens, vedações e caixas do eixo. Por causa dos ajustes necessários para os rolamentos e engrenagens, essas peças devem ser instaladas manualmente com ferramentas especiais de montagem. Por exemplo, um medidor especial é usado para determinar o tamanho do espaçador necessário sob a engrenagem do pinhão. Esses espaçadores são usados para definir a pré-carga (pressão entre as faces da engrenagem) e folga (espaçamento entre as faces da engrenagem). Em seguida, as duas superfícies de contato do alojamento do eixo transversal são revestidas com um selante anaeróbico, que endurece na ausência de ar, e aparafusadas.

- 4 Os semi-eixos e rolamentos são então inseridos nas carcaças dos eixos e travados no lugar. A placa de acesso da transmissão e a gaxeta são posicionadas e aparafusadas no lugar. Freios mecânicos do tipo tambor com ajuste automático são montados em cada extremidade das carcaças do eixo.

Conjunto do carregador de bateria (apenas carrinhos elétricos)

- 5 A tampa traseira é encaixada na placa de base. O transformador, que ajusta a corrente contínua fornecida pela bateria em uma corrente alternada mais fácil para o motor usar, é então aparafusado à placa de base. Em seguida, o cabo elétrico com plugue, interruptor térmico e amperímetro CC (usado para medir a saída de corrente contínua da bateria) são ligados e conectados. Finalmente, o envoltório e a tampa da face são aparafusados no lugar.

Depois que o chassi e os painéis da carroceria são construídos, eles são limpos e pintados. Em seguida, o subconjunto do transaxle é aparafusado ao chassi. Se o carrinho for elétrico, o conjunto do carregador de bateria também será adicionado neste momento. Finalmente, o conjunto de direção, motor, sistema de freio e bateria são adicionados e almofadas de assento e capota (se necessário) são adicionados.

Depois que o chassi e os painéis da carroceria são construídos, eles são limpos e pintados. Em seguida, o subconjunto do transaxle é aparafusado ao chassi. Se o carrinho for elétrico, o conjunto do carregador de bateria também será adicionado neste momento. Finalmente, o conjunto de direção, motor, sistema de freio e bateria são adicionados e almofadas de assento e capota (se necessário) são adicionados. Conjunto de transmissão e chassi

- 6 O subconjunto do transaxle e o chassi soldado são colocados em um suporte que tem a altura certa para permitir que o pessoal da montagem trabalhe em uma posição vertical com o mínimo de flexão. Os amortecedores - cilindros cheios de óleo que amortecem o deslocamento, deslocando o óleo quando um solavanco é atingido - são os primeiros componentes aparafusados ao chassi, um em cada localização das rodas. Em seguida, as molas são aparafusadas ao chassi, com várias molas de lâmina nos eixos dianteiros e molas helicoidais na parte traseira. A transmissão e o chassi são unidos fixando os amortecedores na transmissão. Antes da montagem, as molas helicoidais devem ser comprimidas com um acessório especial. A barra do eixo dianteiro agora pode ser fixada ao chassi aparafusando as várias molas de lâmina na barra do eixo dianteiro do chassi. Os semi-eixos dianteiros são então aparafusados em cada extremidade da barra do eixo dianteiro. Para garantir um movimento suave, os rolamentos da roda são embalados, o que significa que a graxa é forçada para dentro do rolamento até sair do outro lado. A placa da roda com pinos é então instalada.

Instalação de outros componentes

- 7 O conjunto de direção pinhão e cremalheira agora está aparafusado ao chassi e preso aos semi-eixos dianteiros. O volante e o eixo do volante são então fixados ao chassi e ao conjunto de direção de cremalheira e pinhão. Em seguida, os painéis da carroceria são aparafusados ao chassi e, em seguida, o motor é instalado. Se o carrinho for movido à eletricidade, um motor elétrico de corrente contínua de 36 volts é aparafusado à transmissão. Se o carrinho for movido a gasolina, um motor a gasolina de oito cavalos é aparafusado ao chassi. A transmissão continuamente variável (CV) também é aparafusada ao chassi. As correias são então instaladas nas polias de transmissão do motor, transmissão CV e caixa de câmbio.

- 8 O pedal do freio está instalado. Os cabos do freio são direcionados e presos ao pedal e aos freios traseiros. O pedal do acelerador é instalado e o cabo do acelerador é conectado ao pedal e ao motor. Em seguida, os cabos elétricos são roteados e presos ao chassi.

Jogos

- 9 Os faróis dianteiros, os semáforos e a chave liga / desliga estão instalados e os cabos conectados. Em seguida, o rack da bateria é aparafusado e as baterias instaladas:seis baterias de seis volts para o veículo de tração elétrica ou uma bateria de doze volts para o veículo com motor a gasolina. Um tanque de combustível de seis galões é então instalado no veículo com motor a gasolina e uma mangueira direcionada do tanque ao motor. As baterias estão conectadas e o tanque de combustível cheio.

Etapas finais

- 10 As almofadas do assento estão instaladas e, se solicitadas, a parte superior da cobertura, o para-brisa e as cestas de armazenamento estão fixadas. Para entrega na América do Norte, não há requisitos de embalagem. A entrega é normalmente feita por caminhão. Depois de serem colocados no caminhão, os carrinhos de golfe têm o combustível drenado, as baterias desconectadas e as rodas bloqueadas no lugar. Os embarques para o exterior exigem que o carrinho de golfe seja colocado em um patim - um suporte pesado de madeira ou aço - para desencorajar a mudança durante o transporte.

Controle de qualidade

O controle de qualidade começa na fase de desenvolvimento do projeto. Os testes estruturais e de fadiga são aplicados aos componentes principais para garantir que eles não quebrem ou se desgastem durante o uso normal. Uma vez que o protótipo de um carrinho de golfe é construído, ele é executado em uma pista mecanizada, onde está sujeito a choques e vibrações severas. Em seguida, ele é conduzido em uma pista de teste por centenas de quilômetros para testar sua resistência. Finalmente, o carrinho de golfe é colocado em uma câmara de teste ambiental que é usada para simular as condições meteorológicas reais.

Antes do início da fabricação, o pessoal de garantia de qualidade visita os fornecedores para garantir que seus procedimentos permitirão que continuem fornecendo peças de alta qualidade. Os gráficos de Controle Estatístico de Processo (CEP) são mantidos e usados para mostrar que os processos estão sob controle. Essas visitas eliminaram a necessidade de inspecionar as peças à medida que são recebidas na fábrica.

Após a soldagem do chassi, ele é colocado em uma fixação especial, onde é medido com medidores para garantir que não esteja empenado e verificado para verificar se todas as peças estão localizadas corretamente. A pintura nos painéis da carroceria é verificada a espessura do revestimento usando um medidor de contato que não danificará a superfície acabada. A tinta também é comparada opticamente com um chip padrão para garantir que a cor seja consistente. Os transaxles são colocados em uma bancada de teste, preenchidos com óleo e executados para verificar se há vazamentos e nível de ruído. Depois de montados, os cabos elétricos são conectados ao equipamento de teste automático (ATE) para verificar se há curtos, resistência e continuidade. Os carregadores de bateria são verificados quanto à saída e consumo de corrente. Além disso, os carregadores de bateria devem passar por verificações periódicas para manter a certificação do Underwriters Laboratory (UL). Cada motor a gasolina é colocado em um dinamômetro e executado para verificar a potência, a temperatura de operação e o vazamento. Os tanques de combustível são pressurizados e colocados sob a água para verificar se há vazamentos. Cada veículo acabado é testado para aceleração e frenagem.

Eliminação de resíduos

A fabricação de carrinhos de golfe cria quatro tipos principais de produtos residuais:lascas de metal e líquido refrigerante contaminado das operações de usinagem, materiais de transporte de papelão e spray de tinta. Embora seja difícil de coletar e classificar, aparas de metal podem ser vendidas para recicladores. O refrigerante contaminado é exatamente o oposto. É fácil de coletar e difícil de descartar. À medida que o refrigerante é utilizado, ele fica contaminado com óleo residual, lubrificante que vaza das máquinas. O refrigerante também suporta o crescimento bacteriano. Algumas empresas usam tanques de retenção para decompor essa bactéria na luz solar; eles então reciclam o refrigerante assim que o óleo residual é filtrado. A maioria das empresas, no entanto, paga apenas para que o óleo seja transportado por uma empresa de eliminação de resíduos.

Os materiais de transporte de papelão são levados para o aterro local, onde o operador do aterro é pago para enterrá-los ou queimá-los. Algumas empresas usam embalagens recicláveis de aço ou fibra de vidro para reduzir a quantidade de resíduos de papelão, mas se tornam uma alternativa muito cara quando se levam em consideração os custos de frete de retorno. O excesso de tinta e a tinta com vida útil expirada são considerados tóxicos em muitos casos. Para descartar esses materiais, o fabricante de carrinhos de golfe muitas vezes deve pagar muitas vezes o custo original da tinta para removê-la.

O Futuro

Uma inovação técnica que pode estar disponível nos próximos dez anos é uma bateria que carrega em minutos e funciona por muitas horas. Os fabricantes também podem começar a produzir carrinhos com videogames embutidos em seus painéis, para ajudar os jogadores a passar o tempo enquanto esperam no tee. Da mesma forma, telas de vídeo apresentando um layout gerado por computador de cada buraco com a localização das bolas em jogo também estão sendo examinadas.

Processo de manufatura

- O que é VMC Machining?

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- A história do carrinho protético impresso em 3D de Tazo para cães

- Modificadores de impacto de acrílico Chave para bolas de golfe Callaway aprimoradas

- Vários usos para um carrinho de plataforma

- Ferramentas personalizadas de divot de golfe:uma ótima maneira de personalizar sua próxima rodada

- Carrinho porta-ferramentas CNC oferece grande mobilidade