Diodo emissor de luz (LED)

Antecedentes

Diodos emissores de luz (LEDs) - pequenas luzes coloridas disponíveis em qualquer loja de eletrônicos - são onipresentes na sociedade moderna. Eles são as luzes indicadoras de nossos aparelhos de som, automóveis painéis e fornos de micro-ondas. Visores numéricos em rádios-relógios, relógios digitais , e as calculadoras são compostas por barras de LEDs. Os LEDs também encontram aplicações em telecomunicações para transmissão de sinais ópticos de curto alcance, como controles remotos de TV. Eles até encontraram seu caminho em joias e roupas - veja visores de sol com uma série de luzes coloridas que piscam adornando a aba. Os inventores do LED não tinham ideia do item revolucionário que estavam criando. Eles estavam tentando fazer lasers, mas no caminho descobriram um substituto para a lâmpada .

As lâmpadas são, na verdade, apenas fios presos a uma fonte de energia. Eles emitem luz porque o fio se aquece e libera parte de sua energia térmica na forma de luz. Um LED, por outro lado, emite luz por excitação eletrônica ao invés de geração de calor. Diodos são válvulas elétricas que permitem que a corrente elétrica flua em apenas uma direção, assim como uma válvula unidirecional em um cano d'água. Quando a válvula está "ligada", os elétrons se movem de uma região de alta densidade eletrônica para uma região de baixa densidade eletrônica. Esse movimento dos elétrons é acompanhado pela emissão de luz. Quanto mais elétrons passam pela fronteira entre as camadas, conhecida como junção, mais brilhante é a luz. Este fenômeno, conhecido como eletroluminescência, foi observada já em 1907. Antes que os LEDs funcionassem, entretanto, materiais mais limpos e eficientes tiveram que ser desenvolvidos.

Os LEDs foram desenvolvidos durante a era pós-Segunda Guerra Mundial; durante a guerra, houve um grande interesse em materiais para detectores de luz e microondas. Uma variedade de materiais semicondutores foi desenvolvida durante este esforço de pesquisa, e suas propriedades de interação de luz foram investigadas com algum detalhe. Durante a década de 1950, ficou claro que os mesmos materiais usados para detectar luz também podiam ser usados para gerar luz. Pesquisadores da AT&T Bell Laboratories foram os primeiros a explorar as propriedades de geração de luz desses novos materiais na década de 1960. O LED foi um precursor e um subproduto fortuito do esforço de desenvolvimento do laser. As minúsculas luzes coloridas atraíram algum interesse da indústria, porque tinham vantagens sobre as lâmpadas de tamanho semelhante:os LEDs usam menos energia, têm vida útil mais longa, produzem pouco calor e emitem luz colorida.

Os primeiros LEDs não eram tão confiáveis ou úteis quanto os vendidos hoje. Freqüentemente, eles só podiam operar na temperatura do nitrogênio líquido (-104 graus Fahrenheit ou -77 graus Celsius) ou abaixo, e queimavam em apenas algumas horas. Eles devoraram o poder porque eram muito ineficientes e produziam muito pouca luz. Todos esses problemas podem ser atribuídos à falta de técnicas confiáveis para produzir os materiais apropriados nas décadas de 1950 e 1960 e, como resultado, os dispositivos feitos a partir deles eram deficientes. Com o aprimoramento dos materiais, outros avanços na tecnologia se seguiram:métodos para conectar os dispositivos eletronicamente, ampliar os diodos, torná-los mais brilhantes e gerar mais cores.

As vantagens do LED sobre a lâmpada para aplicações que requerem uma pequena fonte de luz incentivaram fabricantes como a Texas Instruments

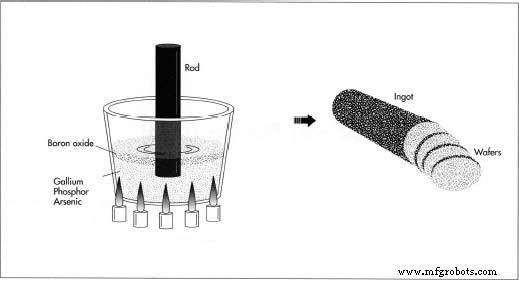

Para fazer as pastilhas semicondutoras, gálio, arsênico e / ou fósforo são primeiro misturados em uma câmara e forçados em uma solução. Para evitar que escapem para o gás pressurizado na câmara, muitas vezes são cobertos com uma camada de óxido de boro líquido. Em seguida, uma haste é mergulhada na solução e retirada lentamente. A solução esfria e cristaliza na extremidade da haste à medida que é retirada da câmara, formando um longo lingote de cristal cilíndrico. O lingote é então cortado em bolachas. e a Hewlett Packard para buscar a fabricação comercial de LEDs. A repentina aceitação generalizada do mercado na década de 1970 foi resultado da redução dos custos de produção e também de um marketing inteligente, que fazia com que os produtos com displays de LED (como relógios) parecessem "high tech" e, portanto, desejáveis. Os fabricantes foram capazes de produzir muitos LEDs em uma linha para criar uma variedade de monitores para uso em relógios, instrumentos científicos e leitores de cartão de computador. A tecnologia ainda está em desenvolvimento hoje, à medida que os fabricantes buscam maneiras de tornar os dispositivos mais eficientes, menos caros e em mais cores.

Para fazer as pastilhas semicondutoras, gálio, arsênico e / ou fósforo são primeiro misturados em uma câmara e forçados em uma solução. Para evitar que escapem para o gás pressurizado na câmara, muitas vezes são cobertos com uma camada de óxido de boro líquido. Em seguida, uma haste é mergulhada na solução e retirada lentamente. A solução esfria e cristaliza na extremidade da haste à medida que é retirada da câmara, formando um longo lingote de cristal cilíndrico. O lingote é então cortado em bolachas. e a Hewlett Packard para buscar a fabricação comercial de LEDs. A repentina aceitação generalizada do mercado na década de 1970 foi resultado da redução dos custos de produção e também de um marketing inteligente, que fazia com que os produtos com displays de LED (como relógios) parecessem "high tech" e, portanto, desejáveis. Os fabricantes foram capazes de produzir muitos LEDs em uma linha para criar uma variedade de monitores para uso em relógios, instrumentos científicos e leitores de cartão de computador. A tecnologia ainda está em desenvolvimento hoje, à medida que os fabricantes buscam maneiras de tornar os dispositivos mais eficientes, menos caros e em mais cores. Matérias-primas

Os diodos, em geral, são feitos de camadas muito finas de material semicondutor; uma camada terá um excesso de elétrons, enquanto a próxima terá um déficit de elétrons. Essa diferença faz com que os elétrons se movam de uma camada para outra, gerando luz. Os fabricantes agora podem fazer essas camadas tão finas quanto 0,5 mícron ou menos (1 mícron =1 décimo milésimo de polegada).

As impurezas dentro do semicondutor são usadas para criar a densidade eletrônica necessária. Um semicondutor é um material cristalino que conduz eletricidade apenas quando há uma alta densidade de impurezas nele. A fatia, ou bolacha, de semicondutor é um único cristal uniforme e as impurezas são introduzidas posteriormente durante o processo de fabricação. Pense no wafer como um bolo que é misturado e assado de maneira prescrita, e as impurezas como nozes suspensas no bolo. Os semicondutores específicos usados para a fabricação de LED são arsenieto de gálio (GaAs), fosfeto de gálio (GaP) ou fosfeto de arsenieto de gálio (GaAsP). Os diferentes materiais semicondutores (chamados substratos) e diferentes impurezas resultam em diferentes cores de luz do LED.

As impurezas, as nozes do bolo, são introduzidas posteriormente no processo de fabricação; ao contrário das imperfeições, eles são introduzidos deliberadamente para fazer o LED funcionar corretamente. Este processo é denominado doping. As impurezas comumente adicionadas são zinco ou nitrogênio, mas silício, germânio e telúrio também têm sido usados. Como mencionado anteriormente, eles farão com que o semicondutor conduza eletricidade e farão o LED funcionar como um dispositivo eletrônico. É através das impurezas que se forma uma camada com excesso ou déficit de elétrons.

Para completar o dispositivo, é necessário levar eletricidade para ele e a partir dele. Portanto, os fios devem ser fixados no substrato. Esses fios devem aderir bem ao semicondutor e ser fortes o suficiente para resistir

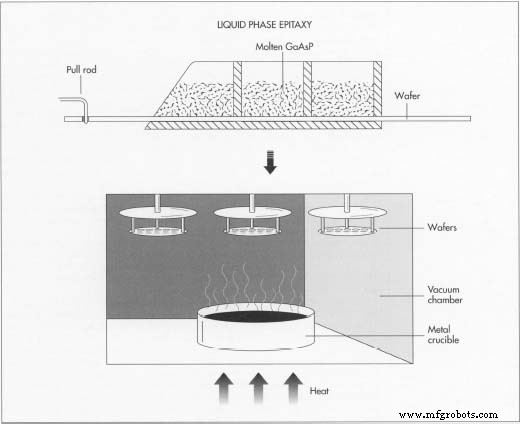

Uma maneira de adicionar as impurezas necessárias ao cristal semicondutor é fazer crescer camadas adicionais de cristal na superfície do wafer. Nesse processo, conhecido como "Epitaxia de fase líquida", o wafer é colocado em uma lâmina de grafite e passado por baixo de reservatórios de GaAsP fundido.

Uma maneira de adicionar as impurezas necessárias ao cristal semicondutor é fazer crescer camadas adicionais de cristal na superfície do wafer. Nesse processo, conhecido como "Epitaxia de fase líquida", o wafer é colocado em uma lâmina de grafite e passado por baixo de reservatórios de GaAsP fundido. Padrões de contato são expostos na superfície do wafer usando fotorresiste, após o qual os wafers são colocados em uma câmara de vácuo aquecida. Aqui, o metal fundido é evaporado no padrão de contato na superfície do wafer. processamento, como soldagem e aquecimento. Gold e os compostos de prata são mais comumente usados para essa finalidade, porque formam uma ligação química com o gálio na superfície do wafer.

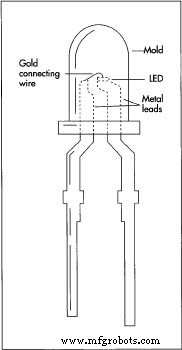

Os LEDs são envoltos em plástico transparente, como os pesos de papel lucite que têm objetos suspensos neles. O plástico pode ser de uma variedade de variedades, e suas propriedades óticas exatas determinarão a aparência da saída do LED. Alguns plásticos são difusivos, o que significa que a luz se espalhará em várias direções. Alguns são transparentes e podem ser moldados em lentes que direcionarão a luz diretamente do LED em um feixe estreito. Os plásticos podem ser tingidos, o que mudará a cor do LED ao permitir a passagem de mais ou menos luz de uma determinada cor.

Design

Diversas características do LED precisam ser consideradas em seu design, uma vez que se trata de um dispositivo eletrônico e óptico. Propriedades ópticas desejáveis, como cor, brilho e eficiência, devem ser otimizadas sem um projeto elétrico ou físico irracional. Essas propriedades são afetadas pelo tamanho do diodo, pelos materiais semicondutores exatos usados para fazê-lo, pela espessura das camadas do diodo e pelo tipo e quantidade de impurezas usadas para "dopar" o semicondutor.

O processo de fabricação

Fabricação de wafers semicondutores

- 1 Primeiro, uma pastilha semicondutora é feita. A composição específica do material - GaAs, GaP ou algo intermediário - é determinada pela cor do LED que está sendo fabricado. O semicondutor cristalino é cultivado em uma câmara de alta temperatura e pressão. Gálio, arsênio e / ou fósforo são purificados e misturados na câmara. O calor e a pressão liquidificam e pressionam os componentes juntos, de modo que são forçados a formar uma solução. Para evitar que escapem para o gás pressurizado na câmara, muitas vezes são cobertos com uma camada de óxido de boro líquido, que os sela de modo que devem "grudar". Isso é conhecido como encapsulamento de líquido, ou o método de crescimento do cristal Czochralski. Depois que os elementos são misturados em uma solução uniforme, uma haste é mergulhada na solução e retirada lentamente. A solução esfria e cristaliza na extremidade da haste conforme é levantada para fora da câmara, formando um lingote de cristal longo e cilíndrico (ou boule) de GaAs, GaP ou GaAsP. Pense nisso como fazer o bolo.

- 2 O boule é então fatiado em placas muito finas de semicondutor, com aproximadamente 10 mils de espessura ou quase da espessura de um saco de lixo. Os wafers são polidos até que as superfícies fiquem bem lisas, de modo que aceitem prontamente mais camadas de semicondutores em sua superfície. O princípio é semelhante a lixar uma mesa antes de pintá-la. Cada wafer deve ser um único cristal de material de composição uniforme. Infelizmente, às vezes haverá imperfeições nos cristais que fazem com que o LED funcione mal. Pense nas imperfeições como pedaços não misturados de flores ou açúcar suspenso no bolo durante o cozimento. Imperfeições também podem resultar do processo de polimento; tais imperfeições também degradam o desempenho do dispositivo. Quanto mais imperfeições, menos o wafer se comporta como um único cristal; sem uma estrutura cristalina regular, o material não funcionará como um semicondutor.

- 3 Em seguida, os wafers são limpos por meio de um processo químico e ultrassônico rigoroso, usando vários solventes. Esse processo remove sujeira, poeira ou matéria orgânica que possam ter se acomodado na superfície polida do wafer. Quanto mais limpo for o processamento, melhor será o LED resultante.

Adicionando camadas epitaxiais

- 4 Camadas adicionais de cristal semicondutor são cultivadas na superfície do wafer, como adicionar mais camadas ao bolo. Esta é uma forma de adicionar impurezas, ou dopantes, ao cristal. As camadas de cristal são cultivadas desta vez por um processo chamado Epitaxia de fase líquida (LPE). Nesta técnica, as camadas epitaxiais - camadas semicondutoras que têm a mesma orientação cristalina do substrato abaixo - são depositadas em uma pastilha enquanto ela é desenhada sob reservatórios de GaAsP fundido. Os reservatórios têm dopantes apropriados misturados através deles. O wafer repousa sobre uma lâmina de grafite, que é empurrada através de um canal sob um recipiente contendo o líquido derretido (ou derreter, como é chamado). Diferentes dopantes podem ser adicionados em derretimentos sequenciais, ou vários no mesmo derretimento, criando camadas de material com diferentes densidades eletrônicas. As camadas depositadas se tornarão uma continuação da estrutura cristalina do wafer.

O LPE cria uma camada de material excepcionalmente uniforme, o que o torna uma técnica preferida de crescimento e dopagem. As camadas formadas têm vários mícrons de espessura.

- 5 Depois de depositar as camadas epitaxiais, pode ser necessário adicionar dopantes adicionais para alterar as características do diodo quanto à cor ou eficiência. Se a dopagem adicional for feita, o wafer é novamente colocado em um tubo de forno de alta temperatura, onde é imerso em uma atmosfera gasosa contendo os dopantes - nitrogênio ou zinco-amônio são os mais comuns. O nitrogênio é freqüentemente adicionado à camada superior do diodo para tornar a luz mais amarela ou verde.

Adicionando contatos de metal

- 6 Os contatos de metal são então definidos no wafer. O padrão de contato é determinado no estágio de projeto e depende se os diodos devem ser usados individualmente ou em combinação. Os padrões de contato são reproduzidos em fotoresiste, um composto fotossensível; a resistência do líquido é depositada em gotas enquanto o wafer gira, distribuindo-o sobre a superfície. A resistência é endurecida por um breve cozimento em baixa temperatura (cerca de 215 graus Fahrenheit ou 100 graus Celsius). Em seguida, o padrão mestre, ou máscara, é duplicado no fotorresiste, colocando-o sobre o wafer e expondo o resist com luz ultravioleta (da mesma forma que uma fotografia é feita a partir de um negativo). As áreas expostas da resistência são lavadas com o revelador e as áreas não expostas permanecem, cobrindo as camadas semicondutoras.

- 7 O metal de contato agora evapora no padrão, preenchendo as áreas expostas. A evaporação ocorre em outra câmara de alta temperatura, desta vez selada a vácuo. Um pedaço de metal é aquecido a temperaturas que o fazem vaporizar. Ele condensa e gruda no wafer semicondutor exposto, da mesma forma que o vapor embaça uma janela fria. O fotorresiste pode então ser lavado com acetona, deixando apenas os contatos de metal para trás. Dependendo do esquema de montagem final do LED, uma camada adicional de metal pode ser evaporada na parte de trás do wafer. Qualquer metal depositado deve passar por um processo de recozimento, no qual o wafer é aquecido a várias centenas de graus e deixado em um forno (com uma atmosfera inerte de hidrogênio ou nitrogênio fluindo através dele) por períodos de várias horas. Durante esse tempo, o metal e o semicondutor se unem quimicamente para que os contatos não descasquem.

- 8 Um único wafer de 2 polegadas de diâmetro produzido dessa maneira terá o mesmo padrão repetido até 6.000 vezes; isso dá uma indicação do tamanho dos diodos acabados. Os diodos são separados por clivagem (quebrando a pastilha ao longo de um plano de cristal) ou serrando com uma serra de diamante. Cada pequeno segmento cortado do wafer é chamado de matriz. Um processo difícil e sujeito a erros, o corte resulta em muito menos do que 6.000 LEDs utilizáveis no total e é um dos maiores desafios para limitar os custos de produção de dispositivos semicondutores.

Montagem e embalagem

- 9 Matrizes individuais são montadas no pacote apropriado. Se o diodo for usado sozinho como luz indicadora ou para joias, por exemplo, ele é montado em dois fios de metal com cerca de cinco centímetros de comprimento. Normalmente, neste caso, a parte de trás do wafer é revestida de metal e forma um contato elétrico com o chumbo sobre o qual está apoiada. Um minúsculo fio de ouro é soldado ao outro chumbo e ligado aos contatos padronizados na superfície da matriz. Na colagem com fio, a ponta do fio é pressionada para baixo no metal de contato com uma agulha muito fina. O ouro é macio o suficiente para deformar e aderir a uma superfície de metal semelhante.

- 10 Finalmente, todo o conjunto é lacrado em plástico. Os fios e a matriz são suspensos dentro de um molde que é moldado de acordo com

Uma luz indicadora de LED típica mostra o quão pequeno o LED real é. Embora a vida média de uma lâmpada pequena seja de 5 a 10 anos, um LED moderno deve durar 100 anos ou mais antes de falhar. aos requisitos óticos da embalagem (com uma lente ou conector na extremidade), e o molde é preenchido com plástico líquido ou epóxi. O epóxi está curado e a embalagem está completa.

Uma luz indicadora de LED típica mostra o quão pequeno o LED real é. Embora a vida média de uma lâmpada pequena seja de 5 a 10 anos, um LED moderno deve durar 100 anos ou mais antes de falhar. aos requisitos óticos da embalagem (com uma lente ou conector na extremidade), e o molde é preenchido com plástico líquido ou epóxi. O epóxi está curado e a embalagem está completa.

Controle de qualidade

A qualidade na fabricação de semicondutores assume duas formas. A primeira preocupação é com o produto final produzido e a segunda com a unidade fabril. Cada LED é verificado quando está ligado por fio para as características de operação. Níveis específicos de corrente devem produzir brilho específico. A cor exata da luz é testada para cada lote de wafers, e alguns LEDs serão usados para testes de estresse, incluindo testes de vida útil, queda de energia e calor e danos mecânicos.

Para produzir produtos de forma consistente, a linha de fabricação deve operar de forma confiável e segura. Muitas das etapas de processamento acima podem ser automatizadas, mas nem todas são. A limpeza geral da instalação e os wafers vazios de entrada são monitorados de perto. Instalações especiais ("salas limpas") são construídas para manter o ar puro até uma parte em 10.000 para etapas de processamento específicas (particularmente os números 1-5 acima). Todas essas verificações surgem do desejo de melhorar o rendimento ou o número de LEDs bem-sucedidos por wafer.

O Futuro

A optoeletrônica está florescendo com o advento de técnicas cada vez melhores de processamento. Agora é possível fazer wafers com uma pureza e uniformidade nunca antes vista há 5 anos. Isso afetará o quão brilhantes e eficientes os LEDs podem ser feitos e quanto tempo eles irão durar. À medida que ficam melhores, eles são apropriados para aplicativos cada vez mais exigentes, como comunicações. A vida útil média de uma lâmpada pequena é de 5 a 10 anos, mas o LED moderno médio deve durar 100 anos antes de falhar. Isso os torna adequados para aplicações onde é difícil ou impossível substituir peças, como eletrônicos submarinos ou externos. Embora os LEDs sejam inadequados para fibra óptica de longo alcance transmissão, eles são frequentemente úteis para transmissão óptica de curto alcance, como controles remotos, comunicação chip a chip ou excitação de amplificadores ópticos.

Outros materiais estão sendo desenvolvidos que permitirão a fabricação de LEDs de luz azul e branca. Além de possibilitar uma maior variedade de indicadores e brinquedos com mais cores, a luz azul é preferível para algumas aplicações como armazenamento ótico e displays visuais. A luz azul e a branca são mais fáceis para os olhos. Cores adicionais certamente abririam novas aplicações.

Finalmente, à medida que a tecnologia de processo avança e se torna possível incorporar mais dispositivos em um único chip, as telas de LED se tornarão mais "inteligentes". Um único microchip manterá todos os componentes eletrônicos para criar um display alfanumérico e tornará a instrumentação menor e mais sofisticada.

Processo de manufatura