Processo de Metalurgia do Pó com suas Vantagens e Desvantagens

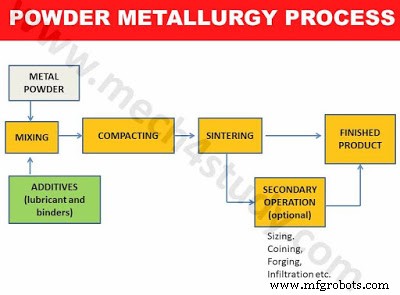

A Metalurgia do Pó ou P/M é um processo de fabricação de objetos acabados ou semi-acabados por meio da compressão do pó metálico em matrizes adequadas. É um dos processos mais baratos que dá alta qualidade, alta resistência, formas complexas com alto grau de precisão. Esses fatores tornam esse processo mais adequado para produção em massa. Envolve principalmente quatro etapas básicas.

1. Preparação do pó:2. Mistura e Mistura:3. Compactação:4. Sinterização:

Às vezes, esse processo é realizado com alguma operação secundária como dimensionamento, cunhagem, infiltração, forjamento a quente etc.

A metalurgia do pó é uma tecnologia em constante crescimento. Quase todos os metais podem ser fundidos pela tecnologia P/M, mas principalmente o pó de ferro é usado com alguns elementos de liga como cobre, grafite que confere maior resistência.

Saiba mais sobre esse processo com seus prós e contras neste artigo.

Processo de Metalurgia do Pó:

Como discutimos anteriormente, P/M envolve quatro processos básicos. Estes são:

1. Preparação do pó:

Este é o primeiro e básico passo para a produção de qualquer objeto pelo processo de metalurgia do pó. Qualquer material pode se converter em pó. Existem vários processos de produção de pó, como atomização, moagem, reação química, processo de eletrólise etc.2. Misturando e combinando:

Como o nome indica, esta etapa envolve a mistura de dois ou mais pó de material para produzir um material de liga de alta resistência de acordo com os requisitos do produto. Este processo garante uma distribuição uniforme do pó com aditivos, aglutinantes etc. Às vezes, os lubrificantes também são adicionados no processo de mistura para melhorar a característica de fluxo do pó.3. Compactação:

Compactar significa comprimir a mistura de pó preparada em moldes pré-definidos. Esta etapa garante a redução de vazios e aumento da densidade do produto. O pó é compactado no molde pela aplicação de pressão para formar um produto que é chamado de compacto verde (o produto obtido pela compactação). Envolve faixa de pressão de 80 a 1600 MPa. Esta pressão depende das propriedades do pó metálico e dos ligantes.Para compactação de pó macio, a pressão é de cerca de 100 – 350 MPa. Para aço, ferro, etc., a pressão está entre 400 – 700 MPa.

4. Sinterização:

O compacto verde, produzido por compressão, não é muito resistente e não pode ser utilizado como produto final. Esta etapa envolve o aquecimento do compacto verde a uma temperatura elevada que garante uma forte ligação permanente entre as partículas adjacentes. Este processo confere resistência ao compacto verde e o converte em produto final. A temperatura de sinterização é geralmente cerca de 70 a 90 por cento da temperatura de fusão do pó metálico.5. Operação secundária

O objeto sinterizado é mais poroso comparado ao material totalmente denso. A densidade do produto depende da capacidade da prensa, temperatura de sinterização, pressão de compressão etc. Às vezes, o produto não requer alta densidade e o produto sinterizado é usado diretamente como produto final. Mas às vezes, um produto altamente denso é necessário (por exemplo, fabricação de rolamentos, etc.) onde o produto sinterizado não pode ser usado como produto acabado. É por isso que uma operação secundária é necessária para obter alta densidade e alta precisão dimensional. As operações secundárias mais comuns utilizadas são dimensionamento, forjamento a quente, cunhagem, infiltração, impregnação etc.Vantagens e Desvantagens:

Vantagens:

- P/M é rentável para produção em massa devido à ausência de custo de mão de obra, custo adicional de usinagem, etc.

- Este processo não requer um operador altamente qualificado.

- Algumas ligas só podem ser produzidas pela tecnologia P/M.

- Alta taxa de produção. Pode produzir de 500 a 1.000 peças em uma hora.

- A Forma Complexa pode produzir.

- Produtos bimetálicos e laminados podem ser facilmente produzidos pelo método P/M.

Desvantagens:

- Alto custo do equipamento.

- É econômico apenas para produção em massa.

- Projetos complexos são difíceis de produzir devido à menor capacidade de fluxo do pó metálico.

- Ele não pode produzir um produto denso uniforme completo.

- O tamanho do produto é restrito devido à capacidade de impressão.

- Alguns metais em pó, que podem produzir explosão na forma de pó, não podem ser usados.

- Propriedade de baixo impacto e fadiga do produto final.

- É difícil fundir metais de baixo ponto de fusão pela tecnologia P/M.

Aplicativo:

- Ferramentas de corte como ferramenta de metal duro, ferramenta de cerâmica etc. são produtos de metalurgia do pó.

- As buchas elétricas feitas pela mistura de Cu e Ag com grafite são produtos P/M.

- Bicos para foguetes e mísseis.

- Pequenas peças em aplicações automotivas e de eletrodomésticos em que a capacidade de produzir uma forma quase final exigindo uma usinagem mínima oferece uma forte vantagem econômica.

- Rolamentos, buchas etc.

- Metais magnéticos macios como Fe, Fe-3Si etc. podem ser facilmente moldados na forma final por P/M.

Trata-se de processo de metalurgia do pó com suas vantagens e desvantagens. Se você tiver alguma dúvida sobre este artigo, pergunte comentando. Se você gostou deste artigo, não se esqueça de compartilhá-lo nas redes sociais. Assine nosso site para mais artigos informativos. Obrigado por lê-lo.

Processo de manufatura

- O que é Metalurgia do Pó? - Definição e Processo

- Vantagens e desvantagens da indústria 4.0

- Máquinas CNC e suas vantagens na engenharia industrial

- Aplicações, vantagens e desvantagens da soldagem TIG

- Princípios de funcionamento do SMAW, suas vantagens e desvantagens

- Princípios de trabalho, vantagens e desvantagens da soldagem MIG

- Aplicações, vantagens e desvantagens da soldagem a arco submerso

- Aplicações, vantagens e desvantagens da soldagem a arco de plasma

- aplicações, vantagens e desvantagens dos motores a gasolina

- Princípios de funcionamento, vantagens e desvantagens do motor diesel