Processo de Produção Cerâmica e Possíveis Problemas

Hoje, o termo cerâmica abrange uma gama muito maior de materiais, incluindo óxidos metálicos, nitretos e carbonetos. Esses materiais são usados em áreas de aplicação, desde utensílios domésticos até ferramentas de alto desempenho para uso industrial.

Além de sua grande dureza , as cerâmicas também são resistentes à influência térmica e química, tornando-as altamente adequadas para aplicações onde o produto é submetido a altas tensões mecânicas ou térmicas.

Neste post, informaremos a seguir 3 aspectos que você deve focar durante o processo de fabricação da cerâmica:

- Técnicas de moldagem de cerâmica ,

- O processo de sinterização , e

- Os problemas pode ocorrer durante o processo de fabricação.

Depois de ler o post, você pode controlar melhor todo o processo de fabricação e corrigir os possíveis problemas de forma mais eficaz.

1. Técnicas de conformação cerâmica necessárias

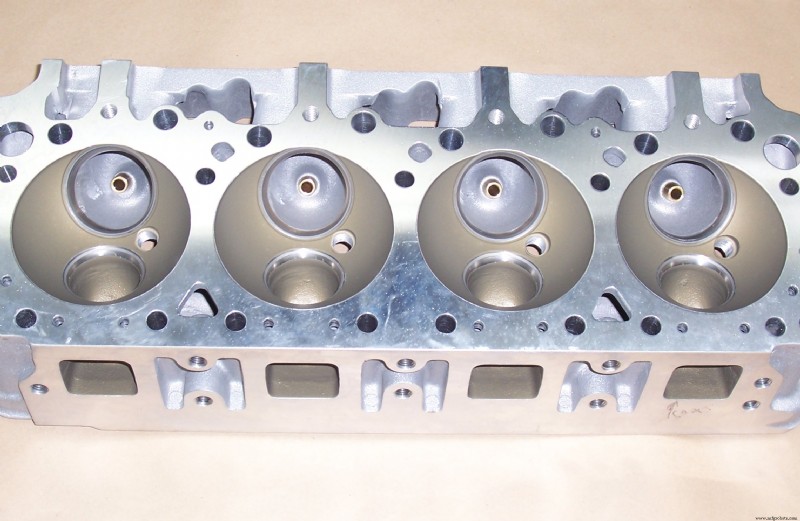

Os métodos de formação de cerâmica incluem lançamento , slip casting , transmissão de fita , congelamento , moldagem por injeção , prensagem a seco , prensagem isostática a quente (HIP) e outros.

Métodos para formar pós cerâmicos em formas complexas são desejáveis em muitas áreas da tecnologia. Esses métodos são necessários para produzir peças estruturais de alta temperatura avançadas como componentes de motores térmicos e turbinas .

Outros materiais além da cerâmica que são usados nesses processos podem incluir:madeira, metal, água, gesso e epóxi – a maioria dos quais será eliminada na queima .

Essas técnicas de conformação são bem conhecidas por fornecer ferramentas e outros componentes com estabilidade dimensional, qualidade superficial, alta densidade e uniformidade microestrutural.

2. O processo de sinterização mais importante

O princípio básico do método baseado em sinterização é simples. Mas, devemos ter cuidado com os detalhes.

2.1 O princípio químico do processo de sinterização

A temperatura do fogo está mais baixa do que o ponto de fusão da cerâmica.

Uma vez que um tarugo seco é feito, ele será assado no forno. Aqui o processo de difusão de átomos e moléculas causará grandes mudanças nas principais características da microestrutura .

Essas mudanças incluem a eliminação gradual da porosidade, que geralmente se deve ao encolhimento do material e o geral se torna mais denso. Dessa forma, os poros do objeto podem ser fechados, resultando em uma maior densidade do material, aumentando muito a força e resistência ao desgaste do material.

A microestrutura final e as propriedades físicas do produto estão relacionadas com a forma do molde estrutural ou com o precursor do produto criado no início da síntese química e formação física.

Portanto, o processamento de pó químico e polímero desempenha um papel importante na síntese de cerâmica industrial, vidro e cerâmica de vidro.

2.2 Métodos para melhorar a qualidade do produto durante o processo de sinterização

Há muitas maneiras de melhorar a qualidade do produto durante o processo de sinterização. Algumas das práticas mais comuns são aplicar pressão ao branco do produto, tornando-o muito denso desde o início, reduzindo assim o tempo necessário para a sinterização.

Aglutinantes orgânicos como álcool polivinílico, às vezes pode ser adicionado para aproximar as peças em branco do produto, e esses aglutinantes orgânicos queimam a temperaturas de 200 – 350 °C .

Às vezes, alguns lubrificantes orgânicos pode ser adicionado quando a pressão é aplicada. Geralmente, esses métodos podem ser combinados, como adicionar um aglutinante e um lubrificante ao pó e, em seguida, aplicar pressão ao branco.

A formação de aditivos químicos é outro problema em si, que desempenha um papel muito importante na fabricação de cerâmicas de alto desempenho. Essas cerâmicas são amplamente utilizadas em dispositivos eletrônicos, capacitores, indutores, sensores e afins.

3. Podem ocorrer problemas durante o processo de fabricação

Alguns problemas podem existir no processo de fabricação. Nesta parte, apresentaremos três problemas principais e forneceremos algumas soluções.

A. Deformação

A deformação do produto é a mais comum e defeito grave na indústria cerâmica, como o diâmetro do cilindro não é redondo e a forma geométrica apresenta alterações irregulares.

O principal motivo é secagem inadequada em estufa método. Além disso, quando o produto é pré-aquecido e aquecido rapidamente no fogo, a mudança de temperatura também pode levar à deformação. Temperaturas de queima excessivamente altas podem causar um grande número de defeitos de deformação.

B. Quebrando

A razão para rachaduras na superfície do produto é que a temperatura de pré-aquecimento sobe muito rápido e então o processo de resfriamento ocorre imediatamente, resultando em encolhimento desigual dentro e fora do produto.

C. Espuma

As bolhas na superfície do produto são causadas principalmente pela oxidação insuficiente da decomposição no pneu de porcelana e no esmalte, e os resíduos de material queimado não são completamente eliminados.

No esmalte do tarugo, o conteúdo de sulfato e impurezas orgânicas também é a principal causa de formação de espuma do produto.

Essas são as questões de controle de qualidade sobre cerâmica. Sinta-se à vontade para deixar seus comentários abaixo e não hesite em entrar em contato conosco se tiver alguma dúvida!

Observação :Não possuímos as imagens usadas neste post. Sinta-se à vontade para entrar em contato conosco se eles pertencerem a você, e nós os removeremos o mais rápido possível.

Processo de manufatura

- Projeto de Produto Médico:Dicas e Truques

- Soma e notação do produto

- Processo Finex para Produção de Ferro Líquido

- Produção de tubos sem costura

- Produção de chapas de estanho e aço sem estanho

- Eficiência Energética e Produção de Ferro e Aço

- Processo de Produção para Refratários Moldados

- Seleção rápida do processo de prototipagem

- Processo de Laminação a Quente e Frio

- Protótipos para Produção