O que é tolerância de engenharia, tipos e ajuste?

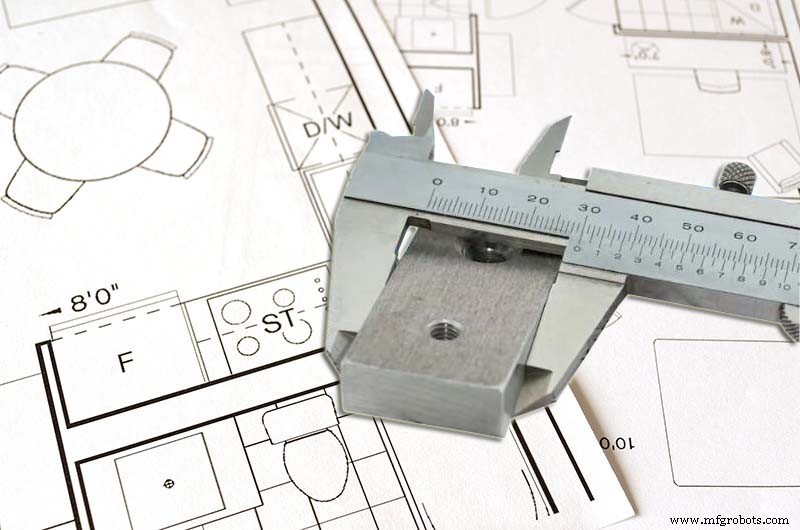

Para atender a intercambialidade das peças na fabricação mecânica, o tamanho das peças produzidas deve estar dentro da faixa de tolerância exigida. Isso requer um padrão unificado para a forma, tamanho, precisão e desempenho de uma peça. Produtos similares também precisam ser razoavelmente classificados em tamanho para reduzir a série de produtos. Isso é padronização do produto. Portanto, surgiu o conceito de especificação de tolerâncias e ajustes de engenharia.

Na engenharia mecânica, a tolerância define o desvio permitido do tamanho especificado. O uso de tolerâncias ajuda a garantir que o produto final seja fácil de usar, especialmente se fizer parte de um conjunto maior.

A falha em definir tolerâncias em áreas críticas pode resultar em peças que não podem ser usadas de acordo com a intenção do projeto, porque cada método de fabricação tem um certo grau de imprecisão.

No entanto, determinar as tolerâncias adequadas pode garantir que a empresa fabricante saiba dar mais atenção a problemas específicos durante o processo de produção. Existe uma certa relação entre as partes de trabalho:rotação livre, movimento longitudinal livre, ação de fixação, posição fixa permanente. Precisão é a precisão necessária para garantir que a peça tenha o desempenho esperado. Tolerância é a variação permitida de qualquer tamanho para atingir a função adequada.

O que é tolerância de engenharia?

Tolerâncias de engenharia são os desvios permitidos em medições derivadas de medições básicas.

Suponha que uma haste de metal de 100 mm seja processada. Embora todas as barras de aço sejam destinadas a serem processadas no mesmo formato, devido ao tamanho e direção das barras de aço, nem todas as barras de aço podem ser fabricadas com uma precisão de 100,00 mm. Embora os locais de projeto e fabricação tenham trabalhado arduamente para reduzir esses desvios, eles ainda não podem ser controlados a zero.

Esse desvio de tamanho e forma basicamente flutua para cima e para baixo em torno do valor alvo. Portanto, o valor limite superior e o valor limite inferior do valor limite superior em relação ao tamanho do alvo são determinados com base no uso da haste de metal. A diferença (intervalo permitido) entre esses dois valores é chamada de “tolerância”.

As tolerâncias podem ser aplicadas a muitas unidades diferentes. Por exemplo, as condições de trabalho podem ter tolerâncias para temperatura (°C), umidade (g/m3), etc. Na engenharia mecânica, as tolerâncias de que falamos aplicam-se principalmente a dimensões lineares, angulares e outras dimensões físicas. Independentemente da unidade, a tolerância indica a faixa de medição aceitável a partir do ponto base (valor nominal).

Tipos de tolerância de engenharia

As tolerâncias de engenharia incluem tolerâncias dimensionais, tolerâncias de forma e tolerâncias de posição.

Tolerância Dimensional

A tolerância dimensional é a quantidade permitida de alteração no tamanho. Esta é a base das tolerâncias de engenharia. O valor máximo permitido é chamado de tamanho máximo. O valor mínimo é chamado de dimensão mínima.

A tolerância é o valor absoluto da diferença algébrica entre o tamanho máximo do limite superior e o tamanho mínimo do limite superior, e o valor absoluto da diferença algébrica entre o desvio superior e o desvio inferior.

Desvio menor

Adicionar um desvio menor informa ao fabricante o quanto um determinado valor de medição pode ser menor. Isso é indicado pelo símbolo “-”.

Desvio superior

O desvio superior é o oposto do desvio inferior. Adicione-o para mostrar o quanto o valor medido pode ser maior do que o valor nominal.

B Desvio lateral

A terceira maneira de fornecer um intervalo de tolerância é usar um desvio bilateral.

No caso do mesmo tamanho básico, quanto menor a tolerância dimensional, maior a precisão dimensional. A tolerância especificada indica a exigência de precisão de fabricação e reflete a dificuldade de processamento.

Tolerância de forma

(1) Retidão

Retidão é a condição para que a forma real dos elementos lineares na peça mantenha uma linha reta ideal. Também chamado de retidão. A tolerância de retidão é o desvio máximo permitido da linha reta real da linha reta ideal. .

(2) Planicidade

A planicidade é uma representação da forma real dos elementos planos da peça para manter um plano ideal. Isso é comumente referido como planicidade. A tolerância de planicidade é a quantidade máxima de alteração permitida pela superfície real em relação ao plano.

(3) Redondeza

A redondeza é a condição de que a forma real do elemento da peça seja equidistante de seu centro. A redondeza é geralmente chamada de redondeza. A tolerância de circularidade é o desvio máximo permitido entre o círculo real e o círculo ideal na mesma seção.

(4) Cilindricidade

Cilindricidade refere-se aos pontos no contorno da superfície cilíndrica da peça, e mantém seu eixo equidistante. A tolerância de cilindricidade é a variação máxima permitida da superfície real do cilindro para a superfície ideal do cilindro.

(5) Perfil de linha

O contorno da linha é uma curva que representa uma forma arbitrária em um determinado plano da peça e mantém sua forma ideal. O contorno da linha de tolerância é a variação permitida do contorno real da curva não circular.

6) Perfil de superfície

O perfil de superfície é a superfície de qualquer forma na peça para manter sua forma ideal. O contorno da tolerância da superfície é o desvio permitido entre o contorno real da superfície não circular e o contorno ideal.

Tolerância de posição

A tolerância de posição refere-se à quantidade total de alteração permitida para a posição de um elemento específico em relação ao datum. É outro parâmetro importante da tolerância de engenharia.

(1) Tolerância de orientação

A tolerância de orientação refere-se à quantidade total de mudança na direção permitida pela referência relacionada a um determinado elemento. Esta tolerância reflete paralelismo, perpendicularidade e ângulo.

(2) Tolerância de posição

A tolerância de posição é a faixa completa de variação na posição que permite que o elemento real seja associado à referência. Tais tolerâncias incluem concentricidade, simetria e posição.

(3) Tolerância de excentricidade

A tolerância de excentricidade é um item de tolerância dado de acordo com um método de teste específico. A tolerância de excentricidade pode ser dividida em excentricidade circular e excentricidade total.

Ajuste

Existem muitas opções diferentes para ajustes de eixos e furos, e as tolerâncias são sempre necessárias para obter o ajuste correto. Na montagem mecânica, a relação entre o furo de mesmo tamanho básico e a zona de tolerância do eixo é chamada de ajuste. Como o tamanho real do furo e do eixo são diferentes, ocorrerá folga ou interferência após a montagem. No encaixe entre o furo e o eixo, quando a diferença algébrica do tamanho do furo menos o tamanho do eixo for positiva, é a folga, e quando negativa, é a margem.

Existem três tipos de ajustes de engenharia de furo de eixo.

Ajuste de folga

Este ajuste requer que o diâmetro do eixo seja menor que o diâmetro do furo. Isso significa que sempre haverá uma lacuna entre os dois.

Se a solução de engenharia exige que os dois possam deslizar ou girar independentemente um do outro, esse é o caminho a seguir.

Portanto, neste caso, tanto o eixo quanto o furo possuem tolerâncias que podem garantir a não sobreposição.

Ajuste de transição

Esta opção significa que o tamanho máximo do eixo é maior que o tamanho mínimo do furo. Ao mesmo tempo, o tamanho mínimo do eixo também é menor que o tamanho máximo do furo.

Portanto, não é um ajuste de folga nem um ajuste de interferência. De acordo com os resultados finais da medição, a tolerância permite que ocorram duas situações sem entrar em situações extremas.

Ajuste de interferência

Aqui, o diâmetro do eixo é sempre maior que o furo. Mesmo quando o eixo está em seu menor diâmetro e o furo está em seu maior.

O ajuste de interferência garante que não haja movimento entre as duas peças. Forças precisam ser aplicadas durante o processo de montagem física. Furos de aquecimento, eixos de congelamento e uso de lubrificante ajudam a simplificar o processo.

Processo de manufatura

- O que é um BioChip e tipos de BioChips

- O que é Prototipagem Rápida? - Tipos e Funcionamento

- O que é tolerância de engenharia? - Definição e tipos

- O que é polimento, características e tipos de polimento

- O que é usinagem a laser? - Tipos e funcionamento

- O que é solda? - Tipos e como soldar

- O que é Prototipagem Rápida? - Tipos e Funcionamento

- O que é manufatura aditiva? - Tipos e funcionamento

- O que é Brochar? - Processo, Trabalho e Tipos

- O que é máquina de perfuração? - Tipos e aplicação