Como o aprendizado de máquina pode melhorar a disponibilidade de ativos

Os aplicativos de aprendizado de máquina na indústria de manufatura já existem há muitos anos. No início (há 10 anos), eles eram reservados para grandes corporações que possuíam amplos recursos. Os aplicativos eram muito caros para adquirir e implantar. Depois de implantados, os aplicativos exigiam uma equipe de engenharia extensa para manter os modelos de ativos e avaliar os resultados do aplicativo de aprendizado de máquina. Hoje, há uma série de aplicativos de aprendizado de máquina para aplicativos industriais que podem ser implantados em um curto período de tempo e, em alguns casos, em caráter experimental. Neste artigo, darei uma visão geral de como utilizar aplicativos de aprendizado de máquina para monitorar ativos, discutirei alguns dos diferentes aplicativos de aprendizado de máquina oferecidos atualmente e detalharei aplicativos futuros.

Aprendizado de máquina para disponibilidade aprimorada de equipamentos de fabricação

Os aplicativos de aprendizado de máquina são utilizados para identificar os pontos de falha da máquina na primeira ocorrência. Se você está familiarizado com uma curva de PF, sabe que quanto mais cedo identificar uma falha potencial, melhor. Nos aplicativos de software de aprendizado de máquina, você começa construindo um modelo do ativo. O modelo consiste em todos os parâmetros de processo e parâmetros de equipamento de manufatura associados a esse ativo específico. Esses parâmetros são normalmente armazenados em um histórico de dados que captura dados do DCS da planta, PLCs associados, registros eletrônicos, etc. Se usarmos uma bomba como exemplo, pressão de sucção, pressão de descarga, posição da válvula de controle, temperatura do mancal e vibração do mancal seriam ser alguns bons exemplos de parâmetros a serem incluídos em um modelo. A maioria dos modelos tem entre 10-30 parâmetros, mas alguns modelos têm cerca de 100 parâmetros.

Depois que o modelo é criado, os dados operacionais históricos são importados para o modelo. Isso normalmente é conhecido como conjunto de dados de treinamento e inclui um ano de dados. Um ano de dados permite que o modelo leve em consideração as mudanças sazonais na operação. Uma pessoa com conhecimento na operação do ativo, então, identificaria quais dados “incluir” no conjunto de dados de treinamento (operação boa) e quais dados “excluir” do conjunto de dados de treinamento (operação ruim). O aplicativo de aprendizado de máquina então usa o conjunto de dados treinado para desenvolver uma matriz operacional para o ativo. A matriz basicamente identifica como a máquina deve operar em um determinado momento com base nos dados de treinamento que foram usados para criar a matriz.

Agora é aqui que a mágica ocorre, a matriz da máquina é implantada dentro do aplicativo de software para monitorar constantemente a operação da máquina e prever onde os parâmetros da máquina devem ser executados com base na matriz que ela desenvolveu. Se um parâmetro se desviar da previsão do modelo em uma porcentagem significativa, o sistema criará uma condição de alerta para esse parâmetro específico. Uma avaliação de engenharia é então realizada no ativo para avaliar a mudança na condição. Após a avaliação, três resultados gerais podem ocorrer:1) o alerta é válido, alerte a planta sobre a condição e trabalhe com os recursos locais para resolver o problema; 2) o alerta precisa de pesquisa / dados operacionais adicionais, continue a monitorar o parâmetro e todos os parâmetros associados para as condições de alerta; e 3) o alerta é um falso positivo, treine novamente o modelo com dados operacionais adicionais e reimplante o modelo.

Em qualquer caso, o aplicativo de aprendizado de máquina requer recursos dedicados para manter os modelos e resolver problemas de equipamentos de manufatura com os proprietários dos equipamentos da fábrica. Um recurso em tempo integral normalmente gastará 40% do tempo mantendo modelos, 40% do tempo trabalhando com recursos da fábrica para resolver problemas e 20% do tempo valorizando as assistências geradas pelo programa.

Resultados do aprendizado de máquina

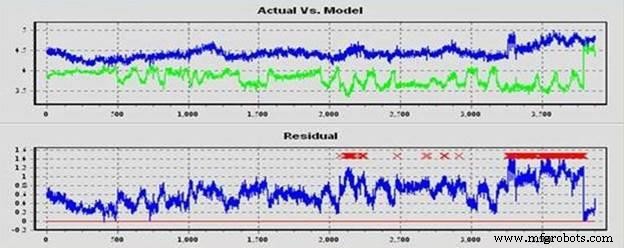

Os resultados de um aplicativo de aprendizado de máquina são muito poderosos. Esses aplicativos de software identificam mudanças nas condições da máquina de manufatura ou nos parâmetros do processo que não são perceptíveis ao olho humano. A Figura 1 mostra um aumento da vibração do rolamento em um ventilador de ar primário devido à perda de fluxo de óleo para o rolamento. Uma condição de alerta surgiu no rolamento externo do ventilador. O aplicativo de aprendizado de máquina previu que a vibração do rolamento deveria ser em torno de 3,5 mils para as condições operacionais atuais. A vibração do mancal lentamente se desviou do valor previsto e a condição de alerta ocorreu a 4,7 mils. A usina foi notificada da condição de alerta, e a inspeção visual do ventilador identificou que a linha de óleo havia desenvolvido um vazamento na conexão com a tampa do mancal. A sucção do ventilador era de cada extremidade próxima aos pedestais de rolamento. O ventilador estava realmente sugando o óleo para dentro do compartimento do ventilador, então não havia indicação de vazamento no solo. O óleo nas pás do ventilador acumula sujeira e detritos, fazendo com que o ventilador fique desequilibrado e, consequentemente, aumente a vibração. Os recursos da fábrica foram capazes de tomar medidas corretivas para interromper o vazamento antes que o rolamento fosse danificado.

Figura 1. Aumento da vibração do mancal do ventilador

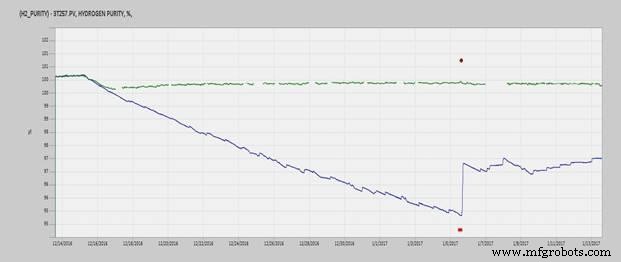

A Figura 2 é de uma lenta decadência na pureza do hidrogênio em um grande grupo gerador de turbina. A linha verde é o valor previsto do modelo. A linha azul é o valor real e os pontos vermelhos são onde o parâmetro entrou em alarme. Durante esta tendência de um mês, as equipes locais não perceberam a lenta deterioração da pureza do hidrogênio. A planta foi notificada com antecedência sobre um alarme local ou desligamento da planta, dando-lhes tempo para gerenciar a situação sem operar em modo de crise.

Figura 2. Pureza do hidrogênio do gerador

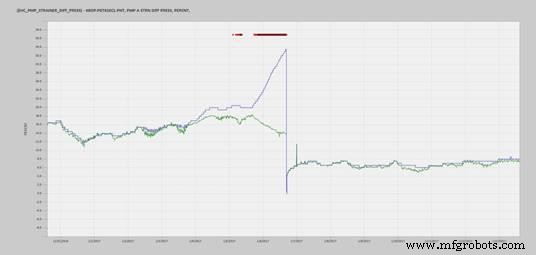

A Figura 3 está associada ao sistema de controle eletro-hidráulico (EHC) que controla a posição da válvula, velocidade da turbina e válvulas de segurança de desarme. Nesse caso, a pressão diferencial no filtro "A" da bomba EHC começou a aumentar. A inspeção do filtro seria normalmente na folha redonda dos operadores para inspeção local uma ou duas vezes por turno. A planta foi contatada e eles puderam trocar da bomba EHC "A" para a bomba EHC "B". Isso evitou um desarme da turbina e qualquer dano associado que pudesse ter ocorrido.

Figura 3. Filtro da bomba EHC

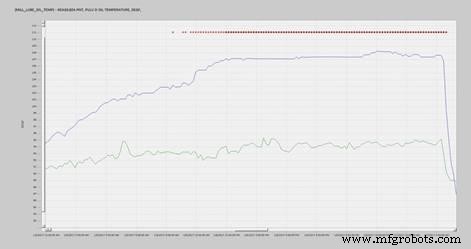

A Figura 4 está associada ao sistema de lubrificação de um grande pulverizador, também conhecido como moinho de tigela. O sistema de lubrificação fornece óleo para a caixa de engrenagens integrada e todos os rolamentos associados. O modelo de ativo previu que a temperatura seria de 90 graus F, mas na verdade tendia a até 110 graus F. Recursos da planta local foram contatados e eles descobriram que a válvula de controle de água de resfriamento para o trocador de calor de óleo lubrificante havia falhado. A válvula de controle foi substituída e o sistema voltou ao normal.

Figura 4. Temperatura do óleo do pulverizador

O conjunto restante de exemplos é de um segundo aplicativo de software de aprendizado de máquina. Embora a interface do usuário possa ser bem diferente, os princípios de operação e a saída dos aplicativos de software são muito semelhantes. O verdadeiro valor do aplicativo de aprendizado de máquina são as atividades de comunicação e acompanhamento que ocorrem depois que o aplicativo identifica uma mudança na condição operacional histórica.

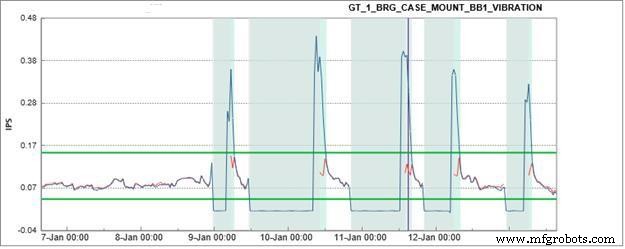

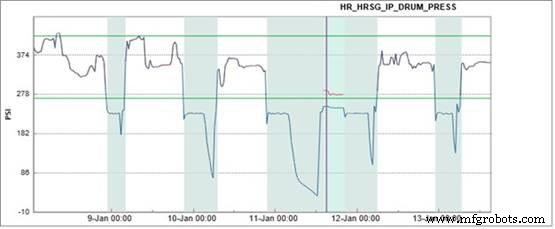

Nos gráficos a seguir, a linha azul é o valor real, a linha vermelha é o valor previsto, a área sombreada em verde claro representa uma condição de alerta e a linha vertical magenta é onde o parâmetro atingiu uma condição de alarme devido ao desvio. A área cinza é onde a máquina está off-line. Observe que nenhuma previsão ou alarme ocorre quando a máquina está offline.

Na Figura 5 abaixo, estamos monitorando uma turbina a vapor fornecida por um gerador de vapor com recuperação de calor (HRSG) em uma usina de ciclo combinado. O parâmetro do processo é o fluxo de spray de alta pressão para a turbina a vapor. As linhas vermelha e azul tendem bem juntas até 1.000 libras por hora de fluxo de vapor. O real e o previsto começam a se desviar a 1.000 libras por hora e uma condição de alerta verde ocorre dentro do aplicativo.

Os dois valores continuam a se desviar até uma condição de alarme, mostrado pela linha vertical magenta. Recursos da planta foram contatados para discutir o funcionamento do gerador de vapor e a previsão do modelo.

Figura 5. Fluxo de pulverização de alta pressão

A Figura 6 ilustra a mudança na vibração em uma turbina de combustão durante a partida. O gráfico mostra cinco cenários de inicialização separados, representados pelas áreas verticais despojadas. Em todos os casos, a vibração representada pela linha azul é muito maior quando a unidade retorna ao serviço inicialmente. Na terceira inicialização, a vibração é realmente elevada por tempo suficiente para criar uma condição de alarme para o parâmetro. A planta foi notificada e foi constatado que o sensor de vibração havia se soltado devido ao funcionamento normal.

Figura 6. Vibração da turbina de combustão

A Figura 7 ilustra vários cenários de inicialização, com a quarta inicialização resultando em uma condição de alarme. O aplicativo de software previu que a pressão intermediária do tambor de vapor no HRSG era de 278 psi, mas a leitura real era de 240 psi. A condição foi relatada aos recursos da planta local, e a unidade foi desligada para fazer reparos na válvula de controle. Ao retornar ao serviço no dia seguinte, a previsão do modelo e o valor real voltaram ao normal.

Figura 7. Pressão do tambor HRSG

Aplicativos futuros de aprendizado de máquina

Em algum momento no futuro próximo, esses tipos de aplicativos de software serão padrão no que conhecemos hoje como DCS. O sistema DCS construiria previsões de cada parâmetro com base na correlação com outros parâmetros dentro do processo. Conforme as previsões se desviam do real, alertas são enviados ao operador com orientação sobre quais parâmetros do processo estão causando o desvio. Conforme a máquina aprende qual ação corretiva tomar, o operador requer cada vez menos envolvimento até que você alcance um ponto onde a máquina possa operar sozinha. Isso pode parecer fora de alcance, mas temos exemplos disso hoje. O piloto automático da Tesla é provavelmente o melhor exemplo da capacidade de aprendizado de máquina hoje. Em dezembro de 2016, a Tesla lançou um vídeo de condução totalmente autônoma da sua casa ao trabalho com estacionamento e recuperação automática. É um vídeo impressionante de assistir e nos mostra o que o futuro nos reserva.

Os aplicativos de software de aprendizado de máquina podem oferecer melhorias poderosas na disponibilidade de ativos, melhorias de processo e aumentos de produção quando aplicados a um processo de manufatura. A implantação e a manutenção dos aplicativos de software requerem habilidades especializadas, mas a barreira de entrada é muito menor nos últimos anos. À medida que esses aplicativos de software se tornam mais populares, o custo do aplicativo diminuirá ainda mais. Em algum ponto, os aplicativos desenvolvidos para o público em geral entrarão no ambiente industrial.

Manutenção e reparo de equipamentos

- O que é SCADA e como pode melhorar a eficiência da produção?

- Como sinalização e etiquetagem podem aumentar a confiabilidade

- Como a Internet Industrial está mudando o gerenciamento de ativos

- Como a ciência de dados e o aprendizado de máquina podem ajudar a impulsionar o design do site

- Como o aprendizado de máquina pode ajudar os fabricantes a combater as mudanças climáticas

- Aprendizado de máquina em campo

- Como os gerentes de fábrica podem planejar a manutenção regular da máquina

- Como calcular e melhorar a disponibilidade da máquina

- Como melhorar a precisão da máquina

- Como uma máquina de corte de vigas pode melhorar a produtividade