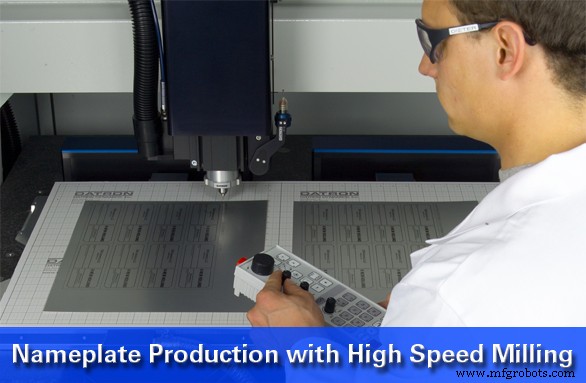

Produção de placas de identificação gravadas usando fresadoras de alta velocidade

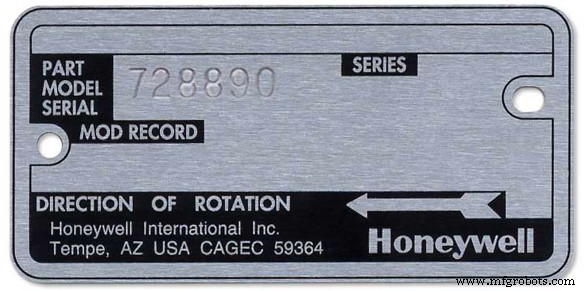

Há uma década, houve discussão sobre o melhor processo para produção de placas de identificação gravadas –sendo os principais concorrentes os Pantógrafos, Estampeiras e Fresadoras. Desde aquela época, o argumento para o pantógrafo praticamente seguiu o caminho dos dinossauros. Isso porque o pantógrafo é uma máquina manual que exige artesãos extremamente habilidosos, de modo que o processo não pode ser automatizado e tornou-se difícil encontrar operadores qualificados. Ambos os fatores aumentam os custos. As máquinas de estampagem, por outro lado, continuam a ser um método viável para a produção de placas de identificação gravadas. Particularmente onde são necessárias séries de produção muito grandes, as máquinas de estampagem têm vantagens notáveis. Especificamente, para tiragens de, digamos, 20.000 placas de identificação, o fato de que essas máquinas podem produzir algumas peças por segundo as torna uma escolha lógica. Para tiragens menores, no entanto, os custos de operação de máquinas de estampagem reduzem o apelo. Grande parte do custo está associado às matrizes necessárias para o processo, que variam de US$ 2.000 a US$ 5.000 cada. Combine esse custo com a qualidade de uma placa de identificação estampada e o processo de estampagem se torna pouco atraente. Isso ocorre porque a máquina de estampagem remove o material da peça de trabalho empurrando o molde para baixo através do material como um cortador de biscoitos. A força criada no local do corte dobra e cisalha o substrato. Com materiais maleáveis, como metal, isso pode significar flexão na borda e com outros substratos mais frágeis, bordas lascadas podem resultar. Finalmente, as máquinas de estampagem são limitadas em funcionalidade a apenas estampar ou cortar a peça. Portanto, se o produto final exigir um furo escareado, rosqueamento ou gravação (talvez para números de série), isso exigiria outro equipamento e uma operação secundária – ambos com custo adicional para o fabricante.

Assim, para a gravação de placas de identificação de menor volume, as fresadoras – e especificamente as fresadoras de alta velocidade – reinam supremas. O restante desta postagem do blog se concentrará nos recursos da fresadora de alta velocidade que fornecem a vantagem competitiva na produção de placas de identificação gravadas .

Eixo de alta velocidade

A maior parte da gravação de produtos de identificação e placas de identificação é feita com pequenos bits de gravação e fresas de topo. Essas pequenas ferramentas devem ser executadas em altas velocidades. Fresadoras de alta velocidade com fusos de alta frequência de 40.000 a 60.000 RPM evacuam efetivamente os cavacos do canal de corte durante o fresamento e a gravação. Isso resulta em superfícies lisas e bordas sem rebarbas. Também elimina a necessidade de uma operação secundária de rebarbação, bem como os custos associados a ela.

Pesquisa

Apalpação ou digitalização de superfície (mapeamento) economiza tempo durante a configuração do trabalho e garante precisão e repetibilidade. As sondas disponíveis como um componente integrado em algumas fresadoras podem reconhecer a topografia irregular da peça e compensá-la dinamicamente. Eles fazem isso fazendo medições ao longo da superfície de uma peça bruta e alimentando esses dados no controlador de usinagem. O controlador ajusta automaticamente para superfícies irregulares ou posição da peça de trabalho. Através deste processo, os tempos de preparação do trabalho são reduzidos e a rejeição de peças/peças é minimizada.

Líquido de arrefecimento sem óleo

Enquanto a sondagem pode economizar tempo valioso no front-end da produção de placas de identificação gravadas (durante a configuração), os refrigerantes isentos de óleo podem economizar tempo no back-end. Isso ocorre porque, ao contrário do óleo que deixa resíduos na placa de identificação concluída, certos refrigerantes isentos de óleo simplesmente evaporam. Assim, a operação de desengraxamento secundário pode ser eliminada – reduzindo assim o custo de mão de obra, o custo de consumíveis necessários para limpeza e, o mais importante, minimizando o tempo total de produção da placa de identificação gravada .

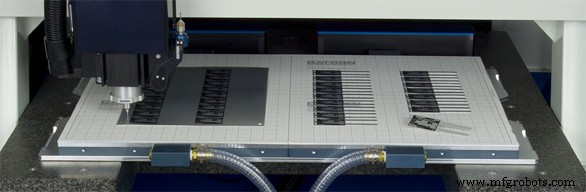

IIntegrado a Mesa de Vácuo Workholding

A fixação de peças para aplicações de placas de identificação gravadas, como execuções de produção do Metalphoto, pode ser problemática. Substratos finos são difíceis de segurar. Isto é particularmente verdadeiro se o fabricante estiver usando um CNC convencional para gravar ou cortar peças pequenas com área de superfície limitada, porque a força do fuso pode literalmente “arremessar” a peça pela mesa da máquina uma vez que ela é completamente cortada. Muitos fabricantes realmente recorrem à cola em spray como método de fixação. Isso não é apenas confuso, mas também pode levar à flexão quando a peça acabada é removida da mesa da máquina. Além disso, resulta em uma aplicação secundária demorada e cara para remover a cola das peças concluídas.

No entanto, algumas fresadoras de alta velocidade pode ser equipado com suporte de mesa de vácuo integrado. Por exemplo, com a mesa de vácuo da DATRON, o estoque fino, que antes era difícil de proteger, agora pode ser protegido em apenas alguns segundos. Folhas de plástico tão finas quanto 0,001”, até 0,250” de espessura de alumínio podem ser fixadas rapidamente e mantidas no lugar mesmo quando as peças são completamente “cortadas” através do material. Uma bomba de vácuo fornece energia de vácuo para o sistema funcionar. Uma mesa de vácuo possui portas de vácuo otimizadas para fluxo de ar, com câmaras de vácuo embutidas, para fornecer distribuição de vácuo superior. Um substrato permeável a gás de baixo custo serve como um difusor de vácuo sacrificial, permitindo que o cortador usine através da peça de trabalho, sem cortar a mesa.

Gerenciamento automático de ferramentas

Fabricantes de produtos de identificação e placas de identificação gravadas considerando várias máquinas CNC para fresamento e gravação, precisam considerar seus processos atuais e qual pode ser seu processo ideal. Em outras palavras, eles podem estar executando apenas um ou dois turnos, mas em um mundo perfeito, um turno noturno sem supervisão pode ser o segredo para aumentar a lucratividade. Mesmo que um turno “sem luz” não esteja nos cartões, um turno diurno em que a máquina CNC pode funcionar sem supervisão permite que o operador cuide de outros negócios – proporcionando ao fabricante mais produtividade de um único funcionário.

Portanto, escolher um CNC com o tipo certo de gerenciamento de ferramentas é crucial. O Sistema de Gerenciamento Automático de Ferramentas necessário é composto de três componentes separados que trabalham em sinergia - o verificador de ferramentas, o trocador de ferramentas e o software. O verificador de ferramentas é um sensor mecânico que mede o comprimento da ferramenta e detecta a ferramenta quebrada. O trocador de ferramentas é um rack ou bandeja que possui espaço para ferramentas e soquetes sobressalentes onde a máquina coloca ferramentas quebradas antes de pegar uma substituição. Os operadores podem abastecer o rack com ferramentas sobressalentes, para que tenham um suprimento pronto caso as ferramentas quebrem durante a operação de “luzes apagadas”. O software é um programa de macro que pode ser configurado para executar uma verificação de ferramenta após a execução de várias linhas de código. Por exemplo, uma macro de verificação de ferramenta pode iniciar uma verificação a cada 500 linhas de código, empregando uma instrução “if/then” como “Measure this tool; se o comprimento for menor que o parâmetro (listado no banco de dados de ferramentas do software), troque a ferramenta.”

Encerrando

Fabricantes de produtos de identificação e placas de identificação gravadas que se especializam em baixa produção podem ganhar eficiência, flexibilidade e uma redução geral no custo usando fresadoras de alta velocidade. Como a maioria desses fabricantes usa ferramentas pequenas, é imperativo que eles selecionem uma máquina CNC projetada especificamente para uso com ferramentas pequenas. Os fusos de alta velocidade são mais adequados para ferramentas pequenas e produzem peças sem rebarbas com acabamentos de superfície e borda superiores. A baixa força desses fusos maximiza a vida útil da ferramenta e permite uma fixação inovadora, como mesas de vácuo integradas que reduzem os tempos de configuração. A sondagem também torna a configuração mais eficiente e garante precisão e repetibilidade. O Gerenciamento Automático de Ferramentas proporciona uma redução de custos ao permitir a produção autônoma ou sem luz. Fresadoras de alta velocidade que oferecem todos esses recursos fornecem aos fabricantes de produtos de identificação e placas de identificação gravadas uma vantagem competitiva real e de redução de custos.

Máquina cnc

- Os benefícios do uso de máquinas CNC

- 5 razões para usar máquinas CNC de precisão

- Os benefícios de usar máquinas de nivelamento

- 15 Diferentes Tipos de Fresadoras

- Serviços de fresagem CNC de alta precisão são muito populares

- Torno CNC de alta velocidade

- Vídeo:alta taxa de produção em VMCs usando automação robótica

- 1 Fresadora

- Noções básicas de fresadoras horizontais

- Uma visão abrangente de máquinas de alta velocidade