Entendendo as diferenças entre escalada versus fresagem convencional [truques CNC]

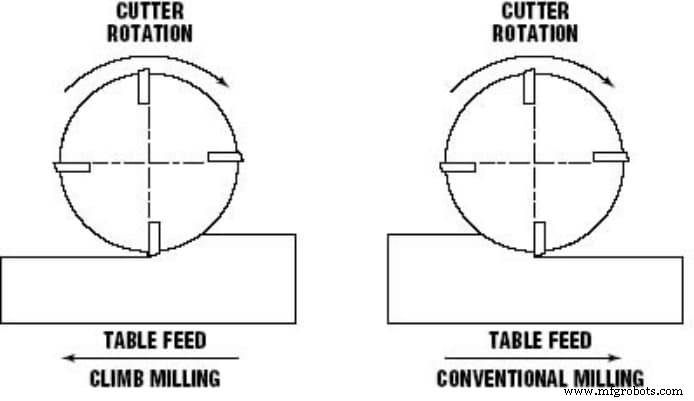

O fresamento está entre os processos de fabricação subtrativos mais comuns que usam uma ferramenta rotativa para cortar uma superfície plana estacionária. Antes do início do processo, os maquinistas precisam fazer várias considerações e um dilema comum para eles é decidir entre o fresamento concordante versus o fresamento convencional.

Tanto os processos de fresagem ascendente quanto os convencionais têm seus méritos e deméritos, portanto, não há um vencedor claro. A melhor escolha para você depende de sua aplicação, preferências e características de processo desejadas.

A seguir, você terá uma visão detalhada do fresamento convencional e concordante e compará-los para dar uma ideia melhor de ambos os processos e ajudá-lo a tomar uma decisão informada quando chegar a hora.

O que é fresamento de escalada

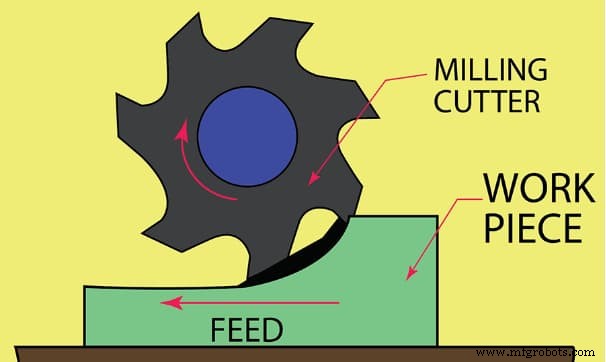

Fresamento concordante ou fresamento concordante é um processo em que a ferramenta de corte CNC gira na mesma direção que a peça de trabalho. O nome vem do fato de que os dentes da ferramenta de corte sobem na superfície da peça e depositam os cavacos atrás da fresa, o que elimina as chances de recortar.

Algumas outras propriedades que diferenciam o fresamento concordante são as forças descendentes que exigem menores requisitos de retenção, a largura do cavaco que diminui durante o processo e as especificações do plano de cisalhamento.

Essas propriedades criam condições de processo favoráveis e dão ao fresamento concordante algumas vantagens importantes. Aqui estão alguns:

Acabamento de superfície aprimorado

A espessura do cavaco começa na espessura total, mas diminui gradualmente durante o processo de fresamento concordante. Isso causa menos deflexões durante o processo de corte. Além disso, o processo de fresamento concordante deixa os cavacos atrás da fresa, o que evita o recortar e resulta em um excelente acabamento superficial para peças usinadas em CNC.

Baixa geração de calor e carga de corte

Como a largura do cavaco diminui gradualmente, o calor associado ao processo de usinagem permanece dentro da peça. Além disso, as forças de corte neste processo estão voltadas para baixo, o que reduz os requisitos gerais de fixação da peça durante os processos de fresamento horizontal.

Melhor vida útil da ferramenta

Menores deflexões e geração de calor no processo de fresamento concordante têm um efeito direto na vida útil da ferramenta. Como a ferramenta não sofre tanto estresse durante o uso, naturalmente tem uma vida útil melhor e permanece operacional por mais tempo.

Enquanto o fresamento ascendente é excelente em muitos aspectos. Existem algumas limitações severas do processo também. Algumas das principais desvantagens do corte de escalada são:

Vibrações excessivas

Ao lidar com peças mais grossas ou com taxas de avanço mais rápidas, você experimentará fortes vibrações devido ao impacto da ferramenta na peça de trabalho. Essas vibrações excessivas podem causar vários problemas, incluindo deflexão e danos na ferramenta. Como resultado, a precisão geral de sua peça de trabalho será afetada.

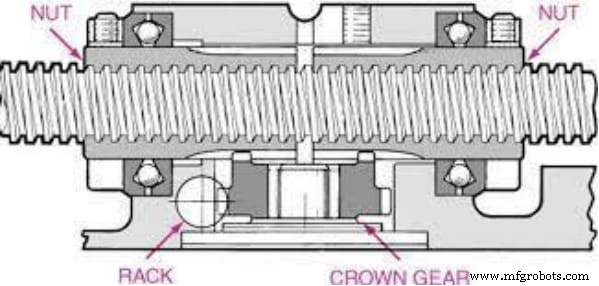

Reação

Outro problema comum do fresamento concordante é a folga, que ocorre quando as forças de corte não são suficientes. Embora o problema seja incomum em fresadoras CNC, os modelos mais antigos quase sempre apresentam esse problema.

A principal causa do problema de folga é o cortador puxando a mesa durante as operações. Essa reação pode causar ferimentos devido a estilhaços voadores e deve sempre ser levada a sério. É sempre recomendável evitar o fresamento concordante em máquinas mais antigas ou usar um eliminador de folga. É um componente adicional que absorve a energia dos estilhaços e permite que você experimente todas as vantagens da fresagem ascendente.

Inadequação para materiais mais duros

O processo de fresamento concordante não é adequado para materiais duros ou rígidos como ferro fundido, aço e outros, pois podem danificar a ferramenta de corte. Durante o fresamento concordante, a espessura do cavaco é a mais alta no início, o que pode danificar a ferramenta de corte ao lidar com materiais duros.

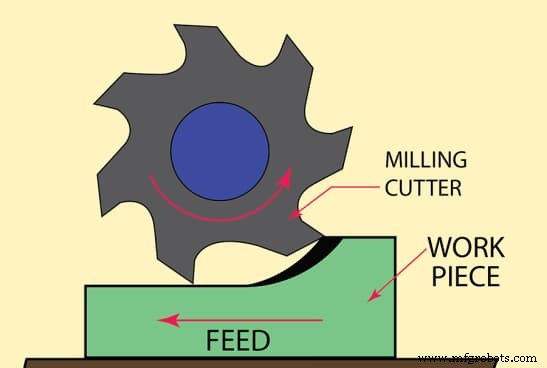

O que é Fresamento Convencional

Como o próprio nome sugere, o processo de fresamento convencional é a abordagem tradicional onde a rotação da ferramenta de corte é contrária ao movimento da peça. Neste caso, o corte é no sentido ascendente, por isso esta técnica de fresagem também é chamada de fresagem.

O processo de fresamento convencional é totalmente o oposto do fresamento concordante. Nesse caso, a largura do cavaco começa praticamente de zero e aumenta gradativamente. Além disso, os cavacos são evacuados no caminho da fresa devido à sua rotação, e a peça de trabalho sofre uma força de elevação devido à ação de corte.

Assim como o fresamento concordante, o fresamento convencional também possui um conjunto de vantagens e limitações. Aqui estão algumas das principais vantagens que o fresamento convencional tem sobre a outra técnica.

Sem folga

Uma das maiores vantagens do fresamento ascendente é que ele não tem folga. No fresamento ascendente, a rotação da fresa e o movimento da peça não puxam a mesa, portanto não há chances de folga. Além disso, para reduzir a folga antes de componentes como o eliminador, a fresagem convencional foi a opção preferida.

Maior estabilidade

Um problema com o fresamento concordante é que a peça de trabalho tende a puxá-la em direção ao operador, o que pode afetar a precisão geral da máquina. As máquinas convencionais não possuem isso, o que significa maior controle e estabilidade nos resultados.

Além disso, o fresamento concordante também não cria vibrações excessivas durante o corte de materiais mais duros porque a largura do cavaco aumenta gradualmente e mantém a peça estável durante as operações.

Mais controle

Durante as operações de fresamento, a ferramenta de corte tende a desviar da peça de trabalho. Embora isso afete o acabamento geral da superfície do produto, também tem uma vantagem. As chances de um corte não intencional seriam baixas e os cortes não seriam muito profundos, mesmo quando isso acontecesse.

O processo de moagem convencional também tem várias desvantagens. Aqui estão os mais importantes:

Geração Excessiva de Calor

O fresamento convencional evacua o cavaco aumentando gradualmente a largura, o que significa que todo o calor gerado é sustentado pela ferramenta. Como resultado, as ferramentas de fresamento convencionais são mais propensas a superaquecer, o que pode encurtar sua vida útil.

Acabamento Bruto

O processo de corte no fresamento convencional causa inerentemente uma deflexão tanto na ferramenta quanto na peça de trabalho. O que resulta em uma superfície mais áspera. No entanto, essa qualidade também permite lidar com materiais mais duros de forma mais eficaz. É por isso que o fresamento convencional é a melhor opção se você estiver trabalhando com materiais como ferro fundido e aço de alto carbono.

Dano da ferramenta

O calor excessivo, juntamente com as forças de atrito e ascendentes, fazem com que a ferramenta sofra muitos danos, o que afeta sua vida útil e pode prejudicar ainda mais a exatidão e precisão da peça.

Leia mais:Quais são as diferenças entre fresamento horizontal e vertical

Subida x Fresamento convencional:comparando a deflexão da ferramenta e a precisão do corte

Sempre que os especialistas falam sobre o acabamento da superfície de fresamento convencional ou outros parâmetros de desempenho, a principal coisa com que lidam é a deflexão da ferramenta e a precisão do corte. Ambos os fatores se combinam para ter o maior efeito no resultado e no processo em si. A deflexão da ferramenta afeta a geração de calor, enquanto a precisão do corte tem impacto direto nos resultados.

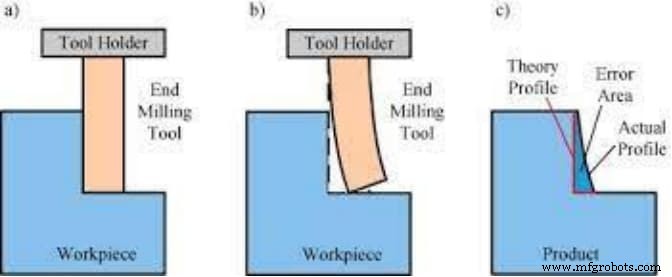

Quando se trata de deflexão da ferramenta, o corte convencional está em vantagem na comparação do fresamento concordante com o fresamento convencional. A razão é a direção das forças reativas. No caso do fresamento convencional, a direção das forças é quase paralela ao avanço da ferramenta, o que significa menor erro e maior controle sobre o processo.

O fresamento concordante, por outro lado, possui uma deflexão perpendicular ao movimento da peça de trabalho. Naturalmente, isso causa mais deflexão e até mesmo move a peça de trabalho, o que afeta a precisão de seus resultados.

De um modo geral, a abordagem convencional oferece maior controle e estabilidade devido à deflexão da ferramenta na comparação entre fresamento convencional e fresamento concordante. No entanto, a precisão não é o único fator. Quando se trata de acabamento superficial, precisão e longevidade das ferramentas, é o fresamento concordante que leva o bolo e oferece os melhores resultados gerais.

O momento certo para escolher os processos de fresamento convencional ou de escalada

O momento certo para escolher entre fresamento ascendente e fresamento concordante depende de sua aplicação, requisitos, material e alguns outros fatores. Geralmente, quando se fala em fresamento concordante versus fresamento concordante, as pessoas geralmente assumem que o fresamento concordante é melhor porque tem carga mínima, oferece um melhor acabamento superficial e garante que a ferramenta dure por muito tempo. No entanto, não é uma abordagem adequada em todos os casos, porque também existem desvantagens graves.

Da mesma forma, a fresagem convencional também traz algumas vantagens óbvias. No entanto, sua limitação é igualmente significativa. É por isso que é importante ter uma compreensão profunda de ambos os processos de corte para garantir que você esteja fazendo a escolha certa e obtendo resultados consistentes.

Aqui estão algumas dicas para ajudá-lo a selecionar entre fresamento convencional e concordante.

- Prefira o fresamento concordante para peças menores que precisam de um acabamento impecável

- Não use fresamento ascendente com roteadores portáteis

- Certifique-se de que a máquina tradicional que você está usando tenha um eliminador de folga durante o fresamento ascendente

- Use fresamento convencional de material duro e rígido ou peças endurecidas

- Não use fresamento concordante na primeira passagem se o material estiver oxidado ou tiver uma superfície áspera

- Para obter a melhor precisão, use fresamento ascendente para a passagem final

RapidDirect:seu parceiro de referência para fresamento CNC e outros processos de usinagem

Garantir consistência e resultados nos processos de usinagem CNC requer uma combinação das ferramentas certas e experiência. Às vezes, pequenas ou médias empresas podem não ter acesso a isso. Um serviço de usinagem CNC pode ser uma resposta perfeita às suas necessidades. Um serviço CNC de primeira linha como o RapidDirect pode ajudá-lo a manter a consistência e a precisão em seus resultados.

Na RapidDirect, temos instalações de última geração que atendem a todos os requisitos de usinagem. Se você precisa de fresamento concordante ou fresamento convencional, podemos lidar com tudo isso e fornecer os resultados que você precisa com o melhor preço e no menor tempo possível.

Além de tudo isso, o RapidDirect se diferencia dos demais concorrentes por meio de seu sistema automatizado de cotação. O portal de fabricação online tem tudo o que você precisa para começar seu serviço de fresagem CNC. Basta carregar os detalhes da sua peça junto com os requisitos de material e outros detalhes. Selecione a linha do tempo de sua preferência e obtenha uma cotação instantânea do RapidDirect. Não fica mais simples que isso!

Conclusão

Fresamento trepante versus fresamento convencional é um debate antigo sem vencedor claro. A percepção geral entre os iniciantes do setor é que o fresamento concordante é melhor devido à simplicidade e outros parâmetros de desempenho. No entanto, a fresagem convencional também tem seu próprio conjunto de vantagens.

No final, o tipo certo de técnica de fresagem depende da sua aplicação e dos requisitos específicos do projeto. No entanto, é importante ter o conhecimento básico de ambos os processos para garantir que você esteja tomando uma decisão informada.

Máquina cnc

- Noções básicas sobre fresamento CNC

- As diferenças entre os despachantes aduaneiros do México e dos Estados Unidos

- Fresagem de escalada x Fresagem convencional

- Noções básicas de fresadora

- Quais são as diferenças entre manutenção e reparos?

- As diferenças entre fresamento CNC e torneamento CNC

- Diferenças entre processos de usinagem convencionais e não convencionais

- Torneamento e Fresamento CNC:Você Entende a Diferença Entre Eles?

- Filete vs. Chanfro:Entendendo as Diferenças e Funções

- As principais diferenças entre o corte de fio EDM e o afundamento de matriz EDM