Fraunhofer IFAM automatiza a pré-montagem das estruturas da fuselagem CFRP

A automação é uma das estratégias mais importantes para aumentar a eficiência na produção. Um novo efetor final de posicionamento e perfuração foi desenvolvido dentro do projeto “Impulse” - financiado pelo Ministério Federal Alemão para Assuntos Econômicos e Energia (BMWi) - e o “Tempo” (“Tecnologias para a montagem e produção eficientes de componentes de fuselagem CFRP ") subprojeto.

Este efetor final automatiza a pré-montagem de elementos de reforço (travas) em estruturas integrais de CFRP para a fabricação de fuselagens de aeronaves. A produção manual anterior também exigia mais etapas do processo. Alternativamente, o efetor final compacto também pode ser pego por robôs industriais padrão. Isso possibilita aumentos nas taxas de produção, tanto com qualidade constante quanto com custos menores.

Desenvolvidas pelos parceiros Airbus Hamburg (Alemanha) e Instituto Fraunhofer de Tecnologia de Fabricação e Materiais Avançados (IFAM, Stade), essas soluções de automação já foram validadas em um ambiente de produção quase em série em um protótipo em escala real. O projeto foi concluído com sucesso em 2020.

Pré-montagem de quadros CFRP

As armações são os elementos transversais de reforço na fuselagem de uma aeronave. O uso de CFRP e a construção inovadora e integral de fuselagens no Airbus A350 economiza peso e etapas de produção. Elementos de reforço adicionais (travas) são necessários para evitar que a estrutura dobre lateralmente. As nervuras - que podem ter até 6 metros de comprimento - diferem todas entre si geometricamente, de modo que um molde especial seria necessário para cada nervura para equipar manualmente os componentes com travas com tolerâncias de até 0,2 milímetros. Esses modelos são caros e complexos de usar. Além disso, a alimentação manual dos grampos e a pré-montagem exigem grandes variações. Etapas de medição extensivas nas peças unidas para o alinhamento exato da posição também seriam essenciais.

“O projeto‘ Tempo ’nos apresentou o desafio de automatizar as etapas do processo de forma que a duração e a complexidade do processo sejam reduzidas”, explica Leander Brieskorn, gerente de projeto da Fraunhofer IFAM. “As travas devem ser recolhidas automaticamente e alimentadas ao quadro. Para rebitar a armação e o grampo, foi necessário perfurar ambos os componentes. Conseguimos isso equipando a estrutura com as travas usando nosso efetor final de alta precisão recém-desenvolvido. Além disso, a estrutura foi instalada na carcaça da fuselagem sem nenhuma lacuna em nossa fábrica de montagem de fuselagem em série em Stade. ”

Posicionamento e efetor final de perfuração para pré-montagem automatizada, de alta precisão e qualidade garantida de estruturas integrais CFRP

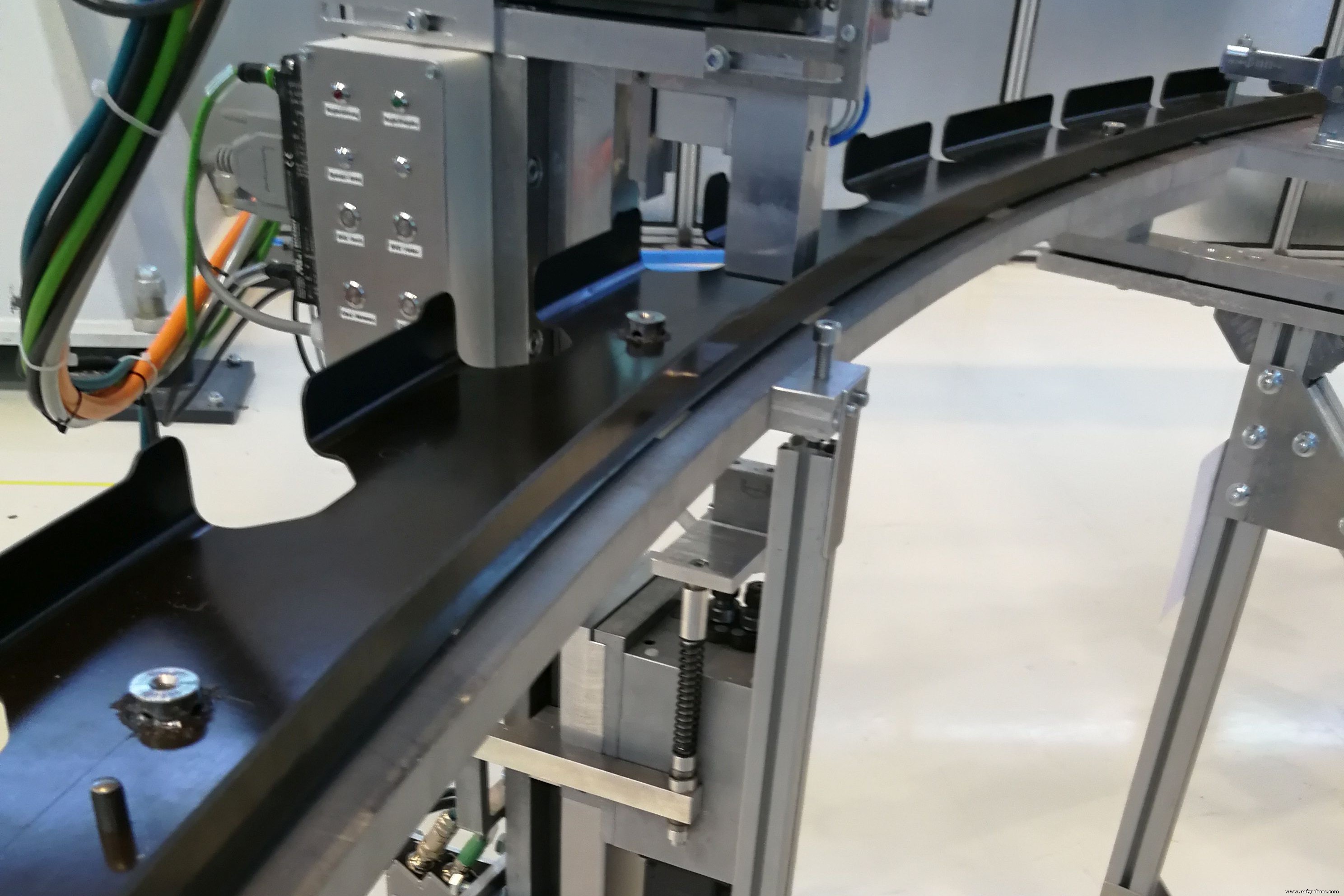

O efetor final de posicionamento e perfuração desenvolvido cumpre a tarefa de receber diferentes travas, posicioná-las em diferentes estruturas integradas e simultaneamente fazer a dupla furação de ambos os componentes. O efetor final compacto pode ser selecionado pelo sistema de portal usado, bem como por robôs industriais padrão. O sistema de portal é selecionado para maior precisão no posicionamento. A moldura integral é esticada sobre palafitas sob o portal e pode ser orientada no espaço por meio de várias opções de ajuste mecânico. O atuador final possui um suporte simétrico com o qual ele pode pegar travas de diferentes orientações e fixá-las no suporte. Utilizando batentes mecânicos amortecidos por mola, aproxima-se das respectivas posições de união com precisão local. Enquanto o elemento de reforço da presilha é colocado na superfície integral da estrutura por cima e ambos os componentes são fixados usando um mecanismo embutido, o processo de perfuração é realizado na parte de trás da estrutura para evitar que o CFRP desfie. Um sistema de extração coleta a poeira de perfuração resultante. Depois de perfurados os componentes, são definidas as posições das travas na estrutura. As travas podem então ser rebitadas ao quadro.

O efetor final pode ser controlado por meio de um sistema PLC e recebe seus dados de posição global de dados CAD importados dos componentes. A nova situação de montagem é adaptada por meio de uma medição rápida a montante usando um rastreador a laser. A tecnologia inovadora permite um processo confiável e alta precisão de posicionamento. Exceto para pressionar o botão Iniciar em um painel de controle, todo o resto é executado automaticamente. A interface de operação amigável e especialmente desenvolvida, com imagens autoexplicativas para facilitar a entrada, permite que até mesmo funcionários inexperientes se familiarizem rapidamente com o controle do sistema.

Ao fazer as modificações apropriadas no pegador do grampo, o efetor final também pode montar tipos de grampo geometricamente ligeiramente diferentes e posicioná-los precisamente em diferentes tipos de quadros integrais. A precisão do arquivamento automatizado é de ± 0,1 milímetro e, portanto, excede os requisitos de precisão em 200%.

A tecnologia de medição integrada no efetor final de posicionamento e perfuração documenta exatamente a pressão de contato necessária de 200 newtons, bem como muitos outros parâmetros para monitorar as condições ideais para a pré-montagem das travas na estrutura integral. Isso garante a garantia de qualidade online.

Trabalho adicional de P&D no subprojeto “Tempo”

A estrutura integral equipada com presilhas foi instalada na carcaça da fuselagem em um sistema de montagem de fuselagem em série no subprojeto “Tempo” no centro técnico do Fraunhofer IFAM em Stade. A medição das lacunas de junta entre a estrutura integral e a pele da fuselagem mostrou que eram todas menores do que 0,3 milímetros, tornando desnecessário o preenchimento de lacunas adicionais.

O efetor final desenvolvido para pré-montagem, posicionamento e furação de esquadrias também pode ser utilizado para montagem de componentes em outras indústrias, como turbinas eólicas, veículos ferroviários, veículos comerciais, automotivos ou navais, mediante adaptação do sistema de montagem.

Após um período de três anos e meio, o projeto de pesquisa “Impuls” (“Soluções inovadoras, implementáveis a médio prazo e econômicas para componentes da fuselagem CFRP”) financiado pelo Ministério Federal Alemão BMWi para Assuntos Econômicos e Energia terminou em 2020 , incluindo o subprojeto “Tempo”; Número de financiamento BMWi:20W1526F. O Fraunhofer IFAM gostaria de agradecer ao BMWi pelo financiamento concedido.

fibra

- Armação de óculos

- BMW para produção em massa de estrutura de motocicleta aparafusada de fibra de carbono

- Faça uma declaração sutil com essas molduras de placas de fibra de carbono

- Fraunhofer IPT automatiza a produção de pás do ventilador do motor termoplástico CFRP

- Moldes CFRP de impressão 3D para flaperon RTM, exoesqueletos e mais

- Protótipos WMG Estrutura CFRP para veículo de demonstração Very Light Rail (VLR)

- Arevo para produzir quadros de bicicleta compostos impressos em 3D Pilot

- CFRP supera o aço em juntas esféricas de precisão

- Plástico Omnium confirma sua posição nos tanques de armazenamento de hidrogênio CFRP

- REIN4CED para produzir quadros de bicicleta compostos para Accell